Nello sputtering a magnetron, la pressione della camera è una manopola di controllo primaria per determinare la qualità finale del tuo film sottile. L'abbassamento della pressione di processo aumenta il percorso libero medio degli atomi spruzzati, il che significa che viaggiano dal bersaglio al tuo substrato con meno collisioni in fase gassosa. Ciò consente loro di mantenere una maggiore parte della loro energia iniziale, risultando in film più densi, più lisci e con un'adesione superiore.

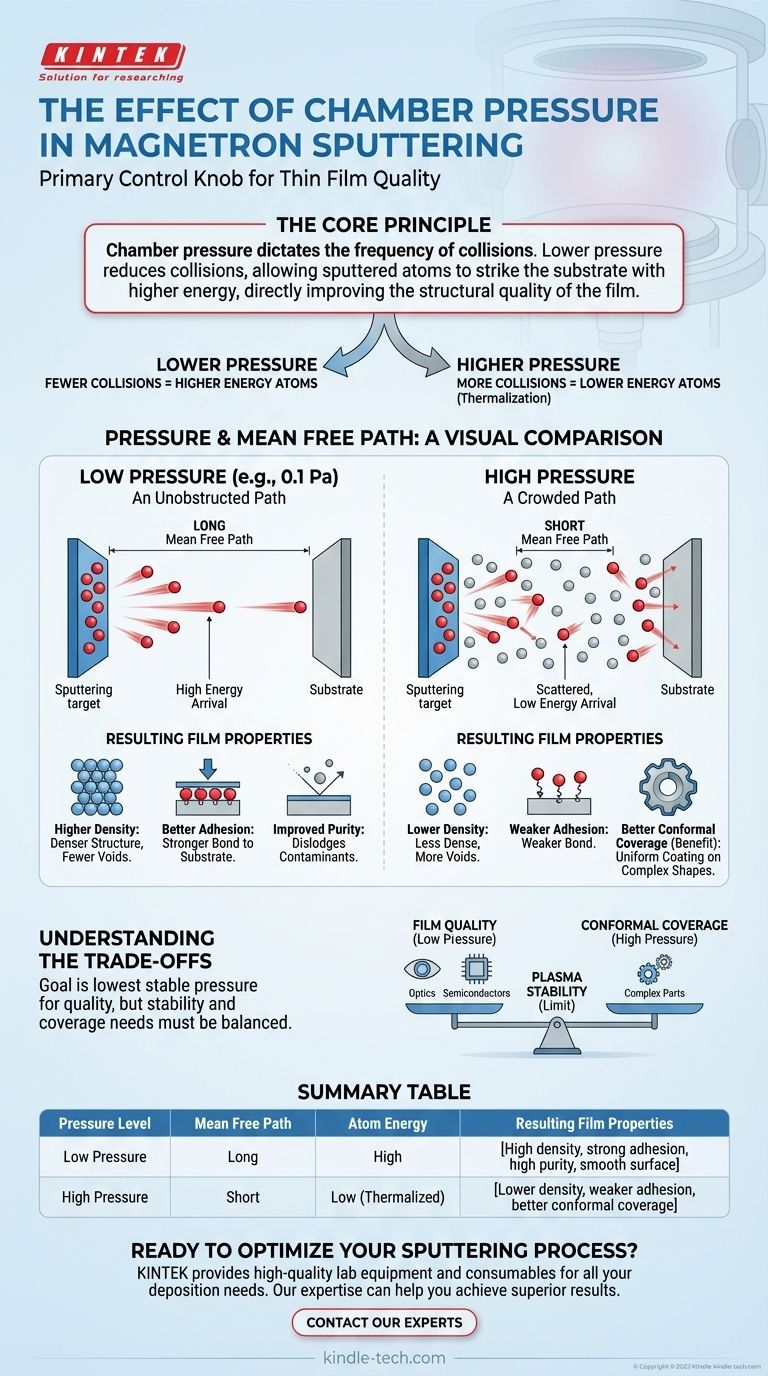

Il principio fondamentale da comprendere è che la pressione della camera determina la frequenza delle collisioni. Una pressione più bassa riduce le collisioni, consentendo agli atomi spruzzati di colpire il substrato con maggiore energia, migliorando direttamente la qualità strutturale del film.

La fisica della pressione: percorso libero medio ed energia

L'intero effetto della pressione ruota attorno a un unico concetto: il percorso libero medio. Questa è la distanza media che una particella, come un atomo spruzzato, può percorrere prima di collidere con un'altra particella, come un atomo del gas di processo inerte (ad esempio, Argon).

A bassa pressione: un percorso senza ostacoli

Quando si opera a una pressione di lavoro inferiore (ad esempio, 0,1 Pa), la camera contiene meno atomi di gas. Ciò aumenta significativamente il percorso libero medio.

Pensala come atomi che viaggiano attraverso un corridoio quasi vuoto. Possono muoversi da un'estremità all'altra senza urtare nessuno, arrivando rapidamente e con tutta la loro energia iniziale.

Questo arrivo ad alta energia sulla superficie del substrato porta a diverse proprietà desiderabili del film:

- Maggiore densità: gli atomi energetici hanno una maggiore mobilità sulla superficie, consentendo loro di trovare e riempire i vuoti, risultando in una struttura del film più densa.

- Migliore adesione: un'energia d'impatto più elevata può aiutare a impiantare gli strati atomici iniziali nel substrato, creando un legame più forte.

- Migliore purezza: un processo di deposizione ad alta energia può aiutare a rimuovere i contaminanti legati in modo lasco dalla superficie del film in crescita.

Ad alta pressione: un percorso affollato

Al contrario, una pressione di lavoro più elevata significa che la camera è più affollata di atomi di gas. Ciò diminuisce drasticamente il percorso libero medio.

È come cercare di correre attraverso una folla di un concerto affollato. Gli atomi spruzzati subiscono numerose collisioni con gli atomi di gas durante il loro transito.

Ogni collisione priva l'atomo spruzzato di parte della sua energia cinetica, un processo noto come termalizzazione. Inoltre, disperde l'atomo, randomizzandone la direzione. Ciò si traduce in atomi che arrivano al substrato con bassa energia e da molte angolazioni diverse.

Comprendere i compromessi

Sebbene una pressione più bassa generalmente produca film di qualità superiore, la scelta non è sempre semplice. Ci sono compromessi critici da considerare in base alla tua attrezzatura e agli obiettivi di deposizione.

Il chiaro vantaggio della bassa pressione: qualità del film

Per le applicazioni che richiedono la massima integrità del film possibile, come nell'ottica, nei semiconduttori o nei rivestimenti duri, operare alla pressione stabile più bassa è quasi sempre l'obiettivo. La deposizione ad alta energia risultante è il percorso più diretto per una densità e un'adesione superiori del film.

Il limite pratico: stabilità del plasma

Il processo di sputtering richiede un plasma stabile, che viene creato ionizzando il gas di processo inerte. Se la pressione è troppo bassa, potrebbe non esserci abbastanza atomi di gas presenti per sostenere in modo affidabile la scarica del plasma.

La maggior parte dei sistemi ha un limite inferiore pratico per la pressione al di sotto del quale il processo diventa instabile o impossibile da eseguire. Trovare questo "punto ottimale" della pressione stabile più bassa è fondamentale.

Il caso di nicchia per l'alta pressione: copertura conforme

In alcuni casi, l'effetto di dispersione dell'alta pressione può essere benefico. Quando si riveste un oggetto tridimensionale complesso con caratteristiche intricate, gli angoli di arrivo casuali degli atomi dispersi possono aiutare il film a depositarsi in modo più uniforme su tutte le superfici. Questo è noto come rivestimento conforme.

Tuttavia, questo miglioramento della copertura comporta un costo in termini di minore densità e adesione del film.

Fare la scelta giusta per il tuo obiettivo

La tua pressione ottimale della camera è direttamente collegata al risultato desiderato per il tuo film sottile.

- Se il tuo obiettivo principale è raggiungere la massima densità, purezza e adesione del film: opera alla pressione più bassa che il tuo sistema può mantenere stabilmente per massimizzare l'energia degli atomi che si depositano.

- Se il tuo obiettivo principale è rivestire un pezzo complesso con superfici non piane: potresti dover usare una pressione leggermente più alta per indurre la dispersione del gas e migliorare la copertura conforme, accettando il compromesso di un film meno denso.

- Se il tuo obiettivo principale è bilanciare la velocità di deposizione e la qualità del film: dovrai sperimentare all'interno della finestra di pressione stabile del tuo sistema, poiché anche le velocità di deposizione possono essere influenzate dalla pressione e dalla densità del plasma.

In definitiva, padroneggiare il controllo della pressione è fondamentale per padroneggiare il processo di sputtering a magnetron stesso.

Tabella riassuntiva:

| Livello di pressione | Percorso libero medio | Energia atomica | Proprietà del film risultanti |

|---|---|---|---|

| Bassa pressione | Lungo | Alta | Alta densità, forte adesione, alta purezza, superficie liscia |

| Alta pressione | Corto | Bassa (Termalizzata) | Minore densità, adesione più debole, ma migliore copertura conforme su forme complesse |

Pronto a ottimizzare il tuo processo di sputtering?

Il controllo preciso della pressione della camera è solo un fattore per ottenere film sottili perfetti. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per tutte le tue esigenze di deposizione. Sia che tu stia sviluppando semiconduttori avanzati, rivestimenti ottici o strati protettivi duri, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e semplificare i tuoi flussi di lavoro di ricerca e produzione.

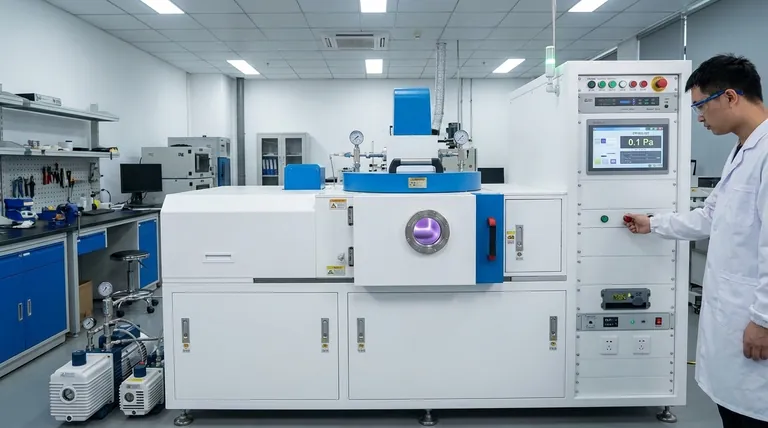

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- In che modo un forno elettrico da laboratorio contribuisce alla formazione del rivestimento iniziale? Approfondimenti degli esperti

- Come possono i laboratori garantire che i loro congelatori ULT mantengano prestazioni ottimali nel tempo? Una guida alla manutenzione proattiva

- Qual è la forza del campo magnetico del magnetron? Riguarda la funzione, non solo la forza

- Quali sono i tipi di forni per trattamenti termici? Una guida alla scelta della tecnologia giusta

- Come aumentare l'efficienza della pressa filtro? Ottimizza il tuo sistema di disidratazione per la massima produzione

- Qual è il significato ambientale della XRF? Rilevamento rapido e in loco di contaminanti pericolosi

- Quali sono i vantaggi e gli svantaggi del processo di sinterizzazione? Ottenere parti resistenti e complesse con materiali ad alta temperatura

- Come fa un dispositivo di riscaldamento e agitazione a temperatura costante a garantire la qualità della sintesi di nanoparticelle sferiche d'argento (Ag)?