In breve, il più grande svantaggio di un forno a induzione è la sua mancanza di capacità di raffinazione. Ciò significa che non può rimuovere efficacemente le impurità dalle materie prime che fonde. I materiali di carica devono essere già puliti e di composizione nota, poiché il forno essenzialmente si limita a rifondere il metallo, preservandone sia la qualità che i difetti.

Sebbene altamente efficiente e preciso, un forno a induzione è fondamentalmente un dispositivo di rifusione, non uno strumento di raffinazione. La sua limitazione primaria è l'incapacità di processare rottami metallici sporchi, ossidati o di composizione sconosciuta, il che può aumentare significativamente i costi delle materie prime.

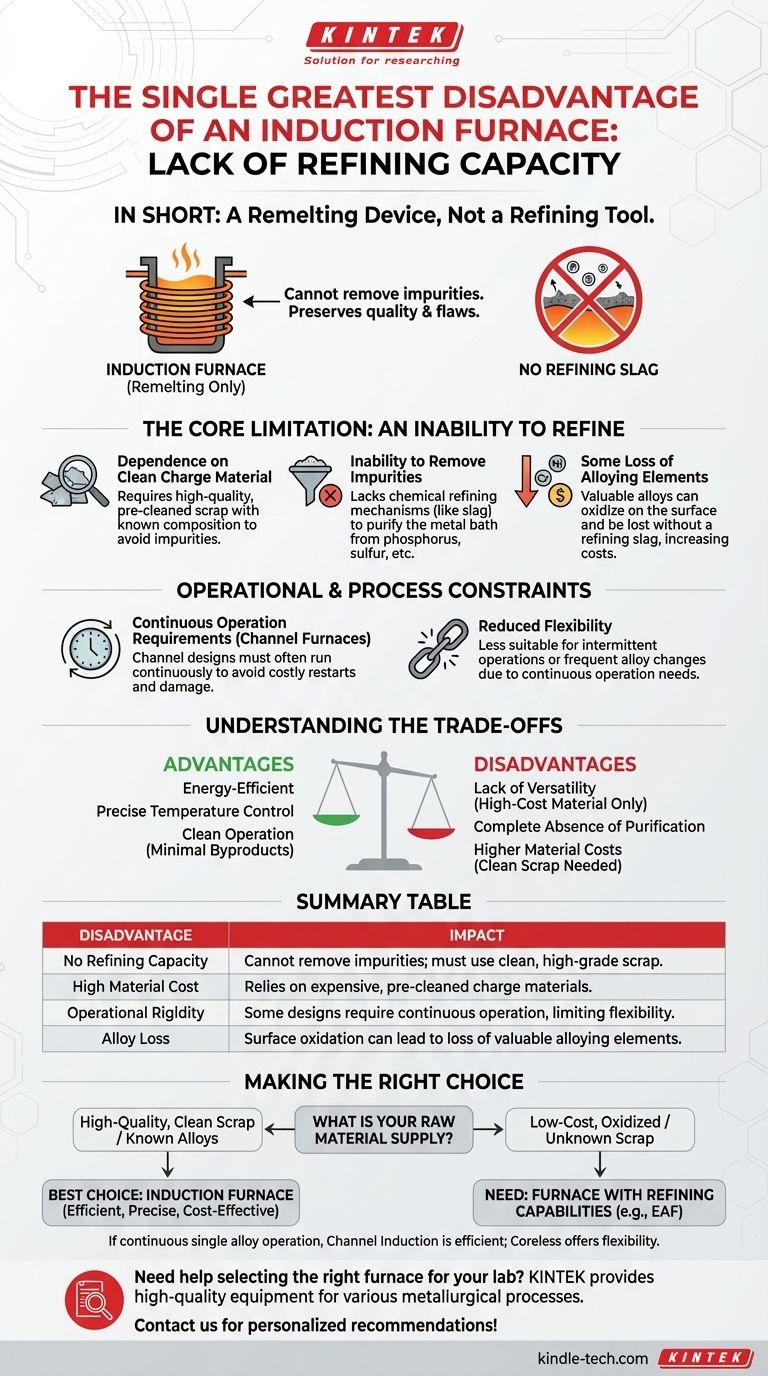

La Limitazione Fondamentale: L'Incapacità di Raffinare

Il principale svantaggio della tecnologia dei forni a induzione deriva dal suo metodo di riscaldamento pulito e contenuto. A differenza dei forni che utilizzano reazioni chimiche o scorie, un forno a induzione manca dei meccanismi per purificare il bagno metallico.

Dipendenza da Materiale di Carica Pulito

Poiché non esiste un processo di raffinazione, la qualità del prodotto finito dipende interamente dalla qualità del materiale che vi viene immesso.

I materiali di carica devono essere privi di eccessiva ruggine e altri ossidi. Ciò spesso significa che gli operatori devono utilizzare rottami più costosi e di qualità superiore o materiali pre-puliti.

Incapacità di Rimuovere le Impurità

I forni tradizionali, come il Forno ad Arco Elettrico (EAF), utilizzano uno strato di scoria per legarsi chimicamente e rimuovere impurità come fosforo e zolfo dal metallo fuso.

I forni a induzione non utilizzano una chimica delle scorie per la purificazione, rendendoli inadatti per la produzione primaria di acciaio o la fusione di rottami di bassa qualità e contaminati.

Alcune Perdite di Elementi di Lega

Sebbene il processo a induzione sia più pulito della combustione, una certa ossidazione di preziosi elementi di lega può ancora verificarsi sulla superficie della fusione.

Senza una scoria di raffinazione per recuperare questi ossidi, gli elementi vengono persi e devono essere riaggiunti alla fusione per soddisfare le specifiche chimiche richieste, aggiungendo costi e complessità.

Vincoli Operativi e di Processo

Oltre alle sue limitazioni metallurgiche, il design di alcuni forni a induzione impone rigorosi requisiti operativi.

Requisiti di Funzionamento Continuo

Alcuni design, in particolare i forni a induzione a canale, operano in modo più efficiente quando funzionano continuamente.

L'anello o canale metallico stretto deve rimanere pieno di metallo fuso per funzionare. Permettergli di raffreddarsi e solidificarsi può causare danni significativi e richiedere una manutenzione costosa e dispendiosa in termini di tempo per il riavvio.

Flessibilità Ridotta

Questa necessità di funzionamento continuo rende i forni a canale meno adatti per le strutture che operano su turni singoli o che richiedono frequenti arresti.

Sono più adatti per operazioni ad alta produttività e ad alto rendimento con pochissime modifiche alla lega prodotta.

Comprendere i Compromessi

Gli svantaggi di un forno a induzione sono direttamente collegati ai suoi vantaggi. La scelta di utilizzarne uno è una questione di pesare questi compromessi critici.

Efficienza vs. Versatilità

I forni a induzione sono eccezionalmente efficienti dal punto di vista energetico perché il calore viene generato direttamente all'interno del metallo stesso.

Tuttavia, questa efficienza è pagata con una mancanza di versatilità. Non è possibile sfruttare rottami metallici a basso costo e di bassa qualità come fonte di materia prima.

Precisione vs. Purificazione

La tecnologia offre una precisione senza pari nel controllo della temperatura, prevenendo il surriscaldamento e la perdita di leghe preziose.

Il compromesso è la completa assenza di purificazione. Il forno preserva con precisione la chimica del materiale di carica, nel bene e nel male.

Funzionamento Pulito vs. Costo del Materiale

Il processo è celebrato per il suo funzionamento pulito, senza sottoprodotti della combustione, minima polvere e un ambiente di lavoro più sicuro.

Questo beneficio ambientale si basa su costi dei materiali più elevati, poiché il forno delega la responsabilità della "pulizia" al fornitore di rottami o a una fase di pre-lavorazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della corretta tecnologia del forno dipende interamente dalla tua fornitura di materie prime e dal prodotto finale desiderato.

- Se il tuo obiettivo principale è fondere rottami di alta qualità, puliti o leghe note: Il forno a induzione è probabilmente lo strumento più efficiente, preciso ed economico per il lavoro.

- Se il tuo obiettivo principale è processare rottami a basso costo, ossidati o di composizione sconosciuta: Hai bisogno di un forno con capacità di raffinazione attive, che un forno a induzione non può fornire.

- Se la tua operazione funziona continuamente su una singola lega: Un forno a induzione a canale offre un'eccellente efficienza, ma un design senza nucleo offre maggiore flessibilità per lavori intermittenti.

Comprendere questa distinzione fondamentale tra rifusione e raffinazione è la chiave per selezionare la tecnologia giusta per il tuo processo metallurgico.

Tabella riassuntiva:

| Svantaggio | Impatto |

|---|---|

| Nessuna Capacità di Raffinazione | Non può rimuovere le impurità; deve utilizzare rottami puliti e di alta qualità. |

| Costo Elevato del Materiale | Si basa su materiali di carica costosi e pre-puliti. |

| Rigidità Operativa | Alcuni design richiedono un funzionamento continuo, limitando la flessibilità. |

| Perdita di Lega | L'ossidazione superficiale può portare alla perdita di preziosi elementi di lega. |

Hai bisogno di aiuto per selezionare il forno giusto per le specifiche esigenze di fusione e raffinazione del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature da laboratorio di alta qualità, inclusi forni su misura per vari processi metallurgici. Sia che tu stia lavorando con leghe ad alta purezza o che tu abbia bisogno di capacità di raffinazione, i nostri esperti possono aiutarti a scegliere la soluzione perfetta per efficienza e convenienza. Contattaci oggi per discutere la tua applicazione e ottenere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali