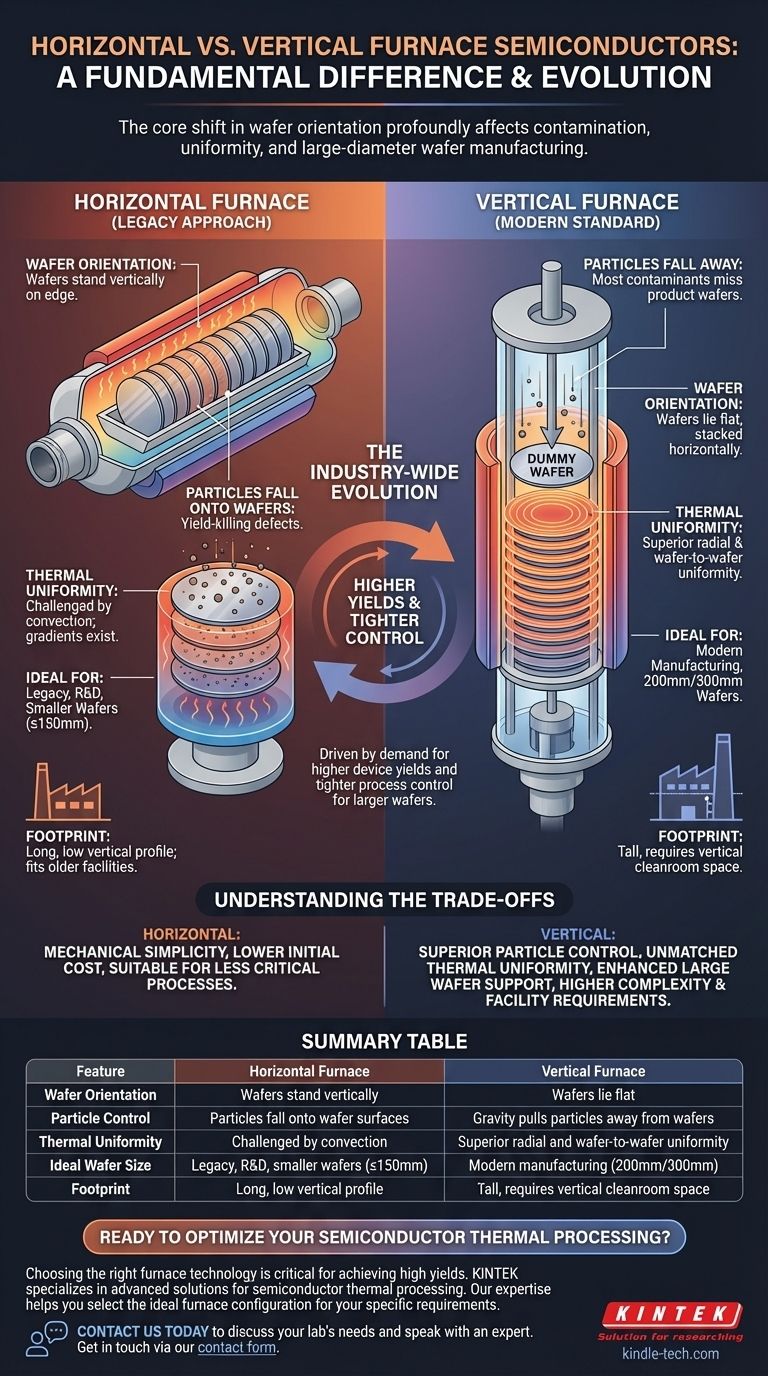

La differenza fondamentale tra i forni verticali e orizzontali nella produzione di semiconduttori è l'orientamento dei wafer durante la lavorazione. I forni orizzontali elaborano i wafer posizionati verticalmente in un tubo orizzontale, mentre i forni verticali elaborano i wafer disposti orizzontalmente in un tubo verticale. Questo cambiamento apparentemente semplice nell'orientamento ha profonde conseguenze per il controllo della contaminazione, l'uniformità del processo e la capacità di produrre wafer di silicio moderni di grande diametro.

Il passaggio a livello industriale dai forni orizzontali a quelli verticali non è stata una questione di preferenza, ma un'evoluzione necessaria. È stato guidato dalla richiesta incessante di rese di dispositivi più elevate e di un controllo di processo più rigoroso, che i design orizzontali non potevano più fornire per wafer più grandi.

La differenza fondamentale: orientamento del wafer

Al centro della fabbricazione di semiconduttori ci sono processi termici come l'ossidazione, la diffusione e la ricottura, che richiedono il riscaldamento dei wafer a temperature estreme. Il forno è la camera in cui ciò avviene e il suo design influisce direttamente sulla qualità del risultato.

Forni orizzontali: l'approccio tradizionale

In un forno orizzontale, i wafer vengono caricati in una "barca" di quarzo, posizionati sui loro bordi come piatti in uno scolapiatti. L'intera barca viene quindi spinta meccanicamente in un lungo tubo di quarzo orizzontale.

Questo design è stato lo standard per decenni, in particolare per i wafer più piccoli (150 mm e inferiori). È meccanicamente più semplice e ha un profilo verticale inferiore, adattandosi facilmente alle vecchie strutture di fabbricazione.

Forni verticali: lo standard moderno

In un forno verticale, i wafer vengono caricati in piano, impilati orizzontalmente in una barca. Questa barca viene quindi abbassata da un elevatore dal basso o dall'alto in un tubo di processo verticale.

Questo design è dominante in tutti i fab moderni, specialmente per wafer da 200 mm e 300 mm. L'intero sistema è più alto e spesso richiede un layout di camera bianca più complesso per ospitare i meccanismi di carico.

Perché i forni verticali sono diventati lo standard

Il passaggio ai forni verticali è stata una risposta diretta ai limiti del design orizzontale, che sono diventati critici con l'aumento delle dimensioni dei wafer e la riduzione delle caratteristiche dei dispositivi.

Controllo superiore delle particelle

In un forno orizzontale, qualsiasi particella che cade dalla parte superiore del tubo atterra direttamente sulla superficie attiva dei wafer sottostanti. Questa è una delle principali fonti di difetti che riducono la resa.

I forni verticali risolvono questo problema con la gravità. Le particelle cadono verso il basso, parallelamente alla superficie piana dei wafer. La maggior parte dei contaminanti atterra solo sul wafer più in alto nella pila, che è spesso un wafer sacrificale o "fittizio", proteggendo i preziosi wafer di prodotto sottostanti.

Uniformità termica ineguagliabile

Ottenere una temperatura perfettamente uniforme su ogni wafer è fondamentale per una crescita costante del film e per le prestazioni del dispositivo. I forni orizzontali faticano con questo a causa della convezione naturale. Il gas caldo sale, creando un gradiente di temperatura dalla parte superiore a quella inferiore del tubo.

In un forno verticale, gli elementi riscaldanti simmetrici e circolari e il flusso di gas verticale creano una zona di temperatura altamente stabile e radialmente uniforme. Ciò garantisce che ogni wafer nella pila e l'intera superficie di ogni wafer sperimentino le stesse identiche condizioni termiche, portando a un'uniformità superiore dell'ossido.

Supporto migliorato del wafer per grandi diametri

Man mano che i wafer diventavano più grandi e sottili, la stabilità fisica diventava una preoccupazione. Posizionare un grande wafer da 300 mm sul suo bordo a oltre 1000°C, come richiesto da un forno orizzontale, introduce stress e può causare deformazioni.

Posizionare il wafer in piano in un forno verticale fornisce un supporto uniforme su tutta la sua superficie, prevenendo lo stress e la deformazione indotti dalla gravità. Ciò è essenziale per mantenere la perfetta planarità richiesta per le successive fasi di fotolitografia.

Comprendere i compromessi

Sebbene i forni verticali offrano prestazioni superiori, la scelta non è priva di considerazioni. I forni orizzontali esistono ancora per applicazioni specifiche grazie ai loro vantaggi.

Ingombro e costi della struttura

I forni verticali sono alti e richiedono un significativo spazio verticale in camera bianca, spesso estendendosi al livello sub-fab sottostante. Ciò aumenta i costi di costruzione della struttura e la complessità.

I forni orizzontali, al contrario, sono lunghi ma hanno un profilo verticale basso, il che li rende più facili da installare in strutture non progettate per attrezzature alte.

Costo e complessità

I sistemi robotici per il carico e lo scarico dei forni verticali sono più complessi dei semplici meccanismi a spinta dei sistemi orizzontali. Ciò può tradursi in un investimento di capitale iniziale più elevato e potenzialmente in routine di manutenzione più complesse.

Per processi in cui non è richiesto il massimo livello di controllo, un forno orizzontale può essere una soluzione più economica.

Fare la scelta giusta per il tuo obiettivo

La scelta tra i tipi di forno è in ultima analisi dettata dai requisiti tecnici del processo e dalle dimensioni del wafer.

- Se il tuo obiettivo principale è la produzione all'avanguardia (wafer da 200 mm/300 mm): il forno verticale è l'unica scelta, poiché il suo controllo superiore della contaminazione e l'uniformità termica sono non negoziabili per ottenere rese elevate.

- Se il tuo obiettivo principale è sui prodotti legacy, R&S o strati non critici su wafer più piccoli: un forno orizzontale può essere uno strumento perfettamente valido ed economico che semplifica i requisiti della struttura.

In definitiva, la comprensione della fisica della contaminazione e del flusso di calore all'interno di questi sistemi rivela perché l'industria si è evoluta, dando priorità al controllo del processo sopra ogni altra cosa.

Tabella riassuntiva:

| Caratteristica | Forno orizzontale | Forno verticale |

|---|---|---|

| Orientamento del wafer | I wafer sono posizionati verticalmente | I wafer sono disposti in piano |

| Controllo delle particelle | Le particelle cadono sulle superfici del wafer | La gravità allontana le particelle dai wafer |

| Uniformità termica | Messa alla prova dalla convezione | Uniformità radiale e da wafer a wafer superiore |

| Dimensione ideale del wafer | Legacy, R&S, wafer più piccoli (≤150 mm) | Produzione moderna (200 mm/300 mm) |

| Ingombro | Profilo verticale lungo e basso | Alto, richiede spazio verticale in camera bianca |

Pronto a ottimizzare la tua elaborazione termica dei semiconduttori?

La scelta della giusta tecnologia del forno è fondamentale per ottenere rese elevate e uniformità del processo. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, comprese soluzioni per l'elaborazione termica dei semiconduttori. La nostra esperienza può aiutarti a selezionare la configurazione del forno ideale per le dimensioni del tuo wafer e i requisiti di processo specifici.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare l'efficienza del tuo laboratorio e far progredire la tua produzione di semiconduttori. Contattaci tramite il nostro modulo di contatto per parlare con un esperto.

Guida Visiva

Prodotti correlati

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Cosa fa un tubo di quarzo? Crea un ambiente puro e ad alta temperatura per processi critici

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la temperatura massima per un forno a tubo di quarzo? Limiti chiave per un funzionamento sicuro ed efficiente

- Qual è la temperatura di esercizio di un tubo al quarzo? Massimizzare la durata del tubo e l'efficienza del processo