A livello fondamentale, la differenza tra sputtering ed evaporazione a fascio di elettroni risiede nel modo in cui gli atomi vengono liberati da un materiale sorgente. La deposizione a sputtering utilizza il trasferimento di momento, dove ioni di gas energetici bombardano un bersaglio per espellere fisicamente gli atomi. Al contrario, l'evaporazione a fascio di elettroni (e-beam) utilizza l'energia termica, dove un fascio focalizzato di elettroni riscalda un materiale fino a farlo bollire e vaporizzare.

Sebbene entrambi siano metodi di deposizione fisica da vapore (PVD) utilizzati per creare film sottili, la scelta tra i due non riguarda quale sia "migliore". Riguarda quale meccanismo—bombardamento cinetico rispetto a vaporizzazione termica—sia più adatto al materiale specifico, al substrato e alle proprietà del film desiderate per la vostra applicazione.

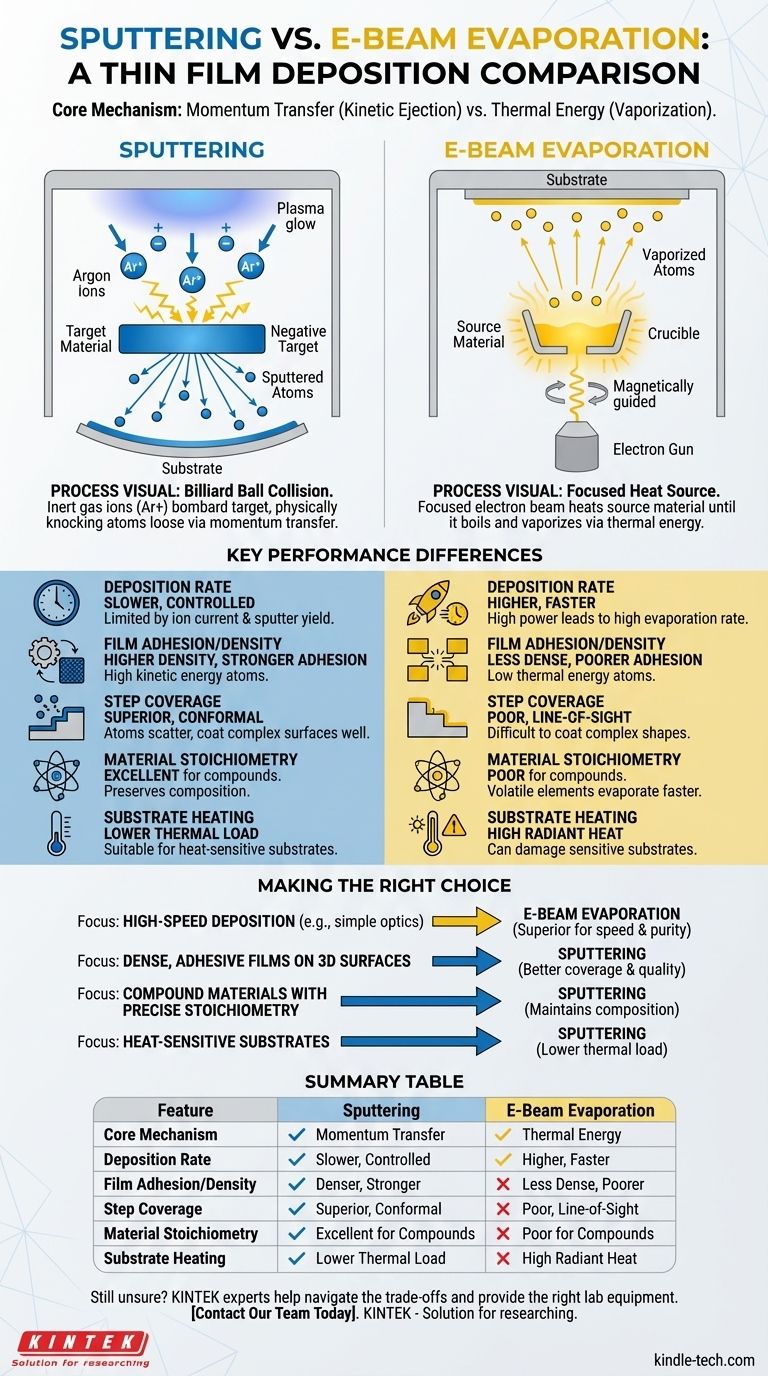

Il Meccanismo Centrale: Momento contro Calore

Per comprendere i risultati pratici di ciascuna tecnica, è necessario prima afferrare i loro distinti processi fisici. Uno è una collisione meccanica e l'altro è un cambiamento di fase da solido a gas.

Come Funziona lo Sputtering: Una Collisione tra Biliardi

Nello sputtering, la camera di deposizione viene riempita con un gas inerte, tipicamente Argon. Viene applicata un'alta tensione, creando un plasma di ioni Argon caricati positivamente.

Questi ioni vengono accelerati verso un materiale sorgente caricato negativamente, chiamato bersaglio. Quando gli ioni colpiscono il bersaglio, trasferiscono la loro energia cinetica ed espellono, o "sputterano", atomi dalla superficie del bersaglio.

Questi atomi espulsi viaggiano attraverso la camera e si depositano sul substrato, costruendo gradualmente un film sottile. Questo processo assomiglia più a una sabbiatura microscopica che all'evaporazione.

Come Funziona l'Evaporazione a Fascio di Elettroni: Una Fonte di Calore Focalizzata

L'evaporazione a fascio di elettroni avviene in alto vuoto. Viene generato un fascio di elettroni ad alta intensità e guidato magneticamente per colpire un materiale sorgente contenuto in un crogiolo.

L'immensa energia del fascio di elettroni riscalda rapidamente il materiale sorgente, facendolo fondere e poi evaporare (o sublimare).

Questo crea una nuvola di vapore di atomi che sale dalla sorgente, viaggia lungo un percorso a linea di vista e si condensa sul substrato più freddo, formando il film sottile.

Differenze Chiave di Prestazione Spiegate

La differenza fondamentale tra espulsione cinetica ed evaporazione termica porta a variazioni significative nella qualità del film, nella velocità di deposizione e nell'idoneità all'applicazione.

Velocità di Deposizione: Velocità contro Controllo

L'evaporazione a fascio di elettroni ha generalmente una velocità di deposizione molto più elevata rispetto allo sputtering. La capacità di aumentare la potenza del fascio di elettroni si traduce direttamente in una maggiore velocità di evaporazione, rendendola molto efficiente per film spessi.

Lo sputtering è un processo più lento e controllato. La velocità di deposizione è limitata da fattori come la densità della corrente ionica e la resa di sputtering del materiale bersaglio. Ciò è particolarmente vero per i materiali dielettrici (isolanti), che sono notoriamente lenti da sottoporre a sputtering.

Adesione e Densità del Film: Alta contro Bassa Energia

Gli atomi sottoposti a sputtering vengono espulsi dal bersaglio con significativa energia cinetica (decine di elettronvolt). Quando colpiscono il substrato, questa energia li aiuta a formare un film più denso e con adesione più forte.

Gli atomi evaporati, al contrario, lasciano la sorgente con solo una bassa energia termica (decimi di elettronvolt). Ciò può portare a film meno densi e con adesione potenzialmente inferiore, a meno che il substrato non venga riscaldato.

Copertura dei Profili (Step Coverage): Rivestimento di Superfici Complesse

Lo sputtering offre una copertura dei profili superiore. Poiché il processo opera a una pressione più elevata, gli atomi sottoposti a sputtering vengono dispersi dal gas durante il loro percorso verso il substrato. Ciò consente loro di rivestire le pareti laterali e le caratteristiche topografiche complesse di un substrato in modo più conforme.

L'evaporazione a fascio di elettroni è un processo a linea di vista. Gli atomi vaporizzati viaggiano in linea retta dalla sorgente al substrato. Ciò rende difficile rivestire le pareti laterali verticali o l'interno delle trincee, con conseguente scarsa copertura su superfici non piane.

Comprensione dei Compromessi

La scelta di un metodo di deposizione implica la valutazione dei vantaggi rispetto ai loro limiti intrinseci. Nessuna delle due tecniche è una soluzione universale.

Riscaldamento e Danno del Substrato

L'intenso calore radiante dalla sorgente fusa nell'evaporazione a fascio di elettroni può riscaldare significativamente il substrato. Ciò può danneggiare materiali sensibili alla temperatura come le plastiche o alcuni dispositivi a semiconduttore.

Lo sputtering è un processo "più freddo" in termini di carico termico, rendendolo adatto a substrati sensibili al calore. Tuttavia, il bombardamento del substrato da parte di particelle energetiche può talvolta causare danni strutturali o stress nel film in crescita.

Purezza e Composizione del Materiale

L'evaporazione a fascio di elettroni, condotta in alto vuoto, può produrre film estremamente puri per materiali a elemento singolo. Tuttavia, è problematica per leghe o composti in cui gli elementi hanno diverse pressioni di vapore, poiché l'elemento più volatile evaporerà più velocemente, alterando la composizione del film.

Lo sputtering è eccellente nel preservare la stechiometria dei materiali composti. Il processo di espulsione cinetica trasferisce il materiale dal bersaglio al substrato senza alterare significativamente i suoi rapporti elementari. Il rischio principale di impurità deriva dalla potenziale incorporazione del gas di processo (ad esempio, Argon) nel film.

Scalabilità e Automazione

I sistemi a sputtering, in particolare lo sputtering a magnetron, sono altamente scalabili e ben adatti all'automazione. Sono ampiamente utilizzati per rivestire aree molto grandi, come il vetro architettonico o i display a pannelli piatti.

Sebbene l'e-beam possa essere utilizzato per la produzione su larga scala (ad esempio, pannelli solari), ottenere un'elevata uniformità su aree molto grandi e complesse può essere più difficile.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione deve essere guidata dai requisiti specifici del film sottile che intendi creare. Considera le seguenti linee guida in base al tuo obiettivo principale.

- Se il tuo obiettivo principale è la deposizione ad alta velocità per ottiche semplici o strati metallici: L'evaporazione a fascio di elettroni è spesso la scelta superiore grazie alle sue alte velocità e alla purezza del materiale.

- Se il tuo obiettivo principale è creare film densi e adesivi su substrati 3D complessi: Lo sputtering offre una migliore copertura e qualità del film per topografie difficili.

- Se il tuo obiettivo principale è depositare materiali composti o leghe con stechiometria precisa: Lo sputtering generalmente mantiene la composizione originale del materiale in modo più affidabile.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura: Il carico termico inferiore dello sputtering lo rende un'opzione più sicura rispetto all'evaporazione a fascio di elettroni.

In definitiva, la selezione della tecnica di deposizione corretta è una decisione ingegneristica critica che influisce direttamente sulle prestazioni e sull'affidabilità del prodotto finale.

Tabella Riassuntiva:

| Caratteristica | Sputtering | Evaporazione a Fascio di Elettroni |

|---|---|---|

| Meccanismo Centrale | Trasferimento di momento (espulsione cinetica) | Energia termica (vaporizzazione) |

| Velocità di Deposizione | Più lenta, più controllata | Più alta, più veloce |

| Adesione/Densità del Film | Più denso, adesione più forte | Meno denso, adesione potenzialmente inferiore |

| Copertura dei Profili | Superiore, rivestimento conforme | Scarsa, solo linea di vista |

| Stechiometria del Materiale | Eccellente per composti/leghe | Scarsa per composti/leghe |

| Riscaldamento del Substrato | Carico termico inferiore, processo 'più freddo' | Alto calore radiante, può danneggiare i substrati |

Ancora incerto su quale metodo PVD sia giusto per la tua applicazione? Gli esperti di KINTEK possono aiutarti a navigare tra i compromessi tra sputtering ed evaporazione a fascio di elettroni. Siamo specializzati nel fornire le apparecchiature di laboratorio e i materiali di consumo giusti per soddisfare le tue specifiche esigenze di deposizione di film sottili, garantendo una qualità ottimale del film ed efficienza del processo. Contatta oggi il nostro team per una consulenza personalizzata e scopri come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità