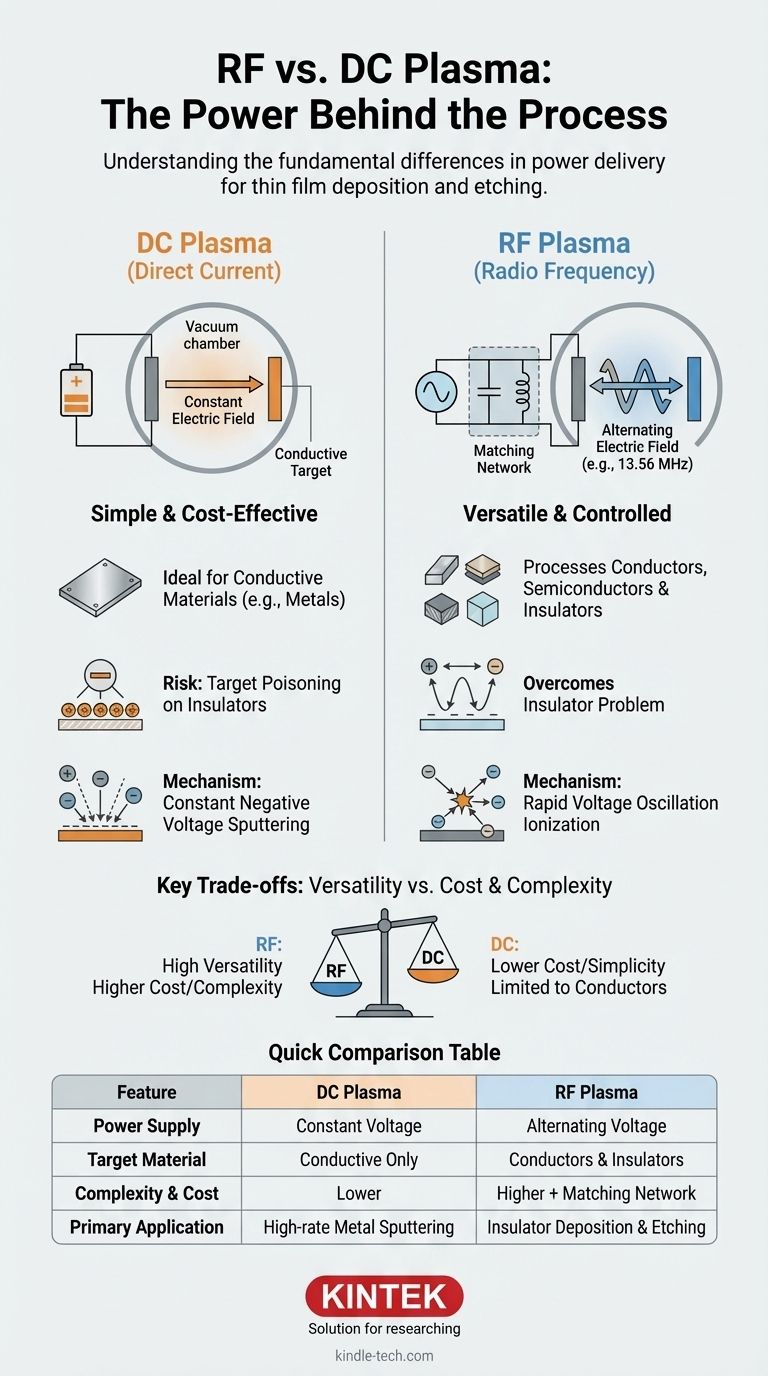

In sostanza, la differenza tra plasma a radiofrequenza (RF) e corrente continua (DC) risiede nel tipo di alimentazione utilizzata per generare e sostenere il plasma. Un sistema DC utilizza una tensione costante per creare un campo elettrico stabile, mentre un sistema RF utilizza una tensione alternata che fa oscillare rapidamente il campo elettrico, tipicamente a una frequenza di 13,56 MHz. Questa differenza fondamentale nell'erogazione di potenza determina quali materiali possono essere lavorati e definisce la complessità e il costo complessivi del sistema.

Il concetto centrale è quello di versatilità rispetto a semplicità. Il plasma DC è un metodo semplice ed economico, ideale per la lavorazione di materiali conduttivi. Il plasma RF è una tecnica più complessa e versatile richiesta per la lavorazione di materiali non conduttivi o isolanti.

I fondamenti della generazione del plasma

Il principio di base: energizzare un gas

Il plasma, spesso definito il quarto stato della materia, è un gas ionizzato. Viene creato aggiungendo una grande quantità di energia a un gas neutro (come l'Argon) in una camera a vuoto, inducendo i suoi atomi a rilasciare elettroni.

Il risultato è una zuppa altamente energetica di ioni caricati positivamente, elettroni caricati negativamente e atomi di gas neutri. Questo stato energizzato è ciò che consente processi come la deposizione di film sottili e l'incisione (etching).

Il ruolo del campo elettrico

Per creare e sostenere questo plasma, viene applicato un campo elettrico. Questo campo accelera gli elettroni liberi a velocità elevate. Questi elettroni ad alta energia collidono quindi con gli atomi di gas neutri, strappando via altri elettroni in un effetto valanga che innesca e sostiene il plasma.

Comprendere il plasma DC

Il meccanismo DC: un campo costante

In un sistema DC, una tensione costante e negativa viene applicata al materiale bersaglio, che funge da catodo. Un anodo adiacente, spesso la parete della camera stessa, è mantenuto a potenziale di terra.

Questo crea un campo elettrico costante e unidirezionale. Gli ioni caricati positivamente provenienti dal plasma vengono accelerati da questo campo e bombardano il materiale bersaglio, sbalzando fisicamente atomi dalla sua superficie in un processo noto come sputtering.

Il limite critico: solo bersagli conduttivi

Il plasma DC richiede che il materiale bersaglio sia elettricamente conduttivo. Se viene utilizzato un bersaglio isolante (dielettrico), gli ioni positivi che lo bombardano si accumuleranno sulla sua superficie.

Questo accumulo di carica positiva, noto come avvelenamento del bersaglio (target poisoning), neutralizza rapidamente la tensione negativa del catodo. Il campo elettrico collassa e il plasma si estingue.

Comprendere il plasma RF

Il meccanismo RF: un campo oscillante

I sistemi al plasma RF risolvono il problema degli isolanti utilizzando un alimentatore alternato. La tensione sul bersaglio commuta rapidamente tra positivo e negativo milioni di volte al secondo (tipicamente a 13,56 MHz).

Gli elettroni, essendo molto leggeri, possono rispondere a questa rapida oscillazione. Vengono accelerati avanti e indietro, acquisendo energia sufficiente dal campo oscillante per causare collisioni ionizzanti e sostenere il plasma.

Superare il problema dell'isolante

Poiché la tensione sul bersaglio è solo brevemente positiva durante ogni ciclo, non c'è tempo sufficiente perché si accumuli uno strato significativo di carica e spenga il plasma.

Ciò consente di sostenere un plasma RF davanti a un materiale isolante, rendendolo la scelta essenziale per la deposizione di film dielettrici come il biossido di silicio (SiO₂) o l'ossido di alluminio (Al₂O₃).

La complessità aggiuntiva: la rete di adattamento

I sistemi RF sono più complessi delle loro controparti DC. Richiedono una rete di adattamento (matching network) dell'impedenza, una scatola di condensatori e induttori, tra l'alimentatore RF e la camera.

Questa rete è fondamentale per garantire che la massima quantità di potenza venga trasferita dal generatore al plasma, anziché essere riflessa indietro. Ciò aggiunge costi e un altro livello di controllo del processo.

Comprendere i compromessi chiave

Versatilità contro costo

L'RF è il chiaro vincitore in termini di versatilità. Può lavorare quasi tutti i materiali, inclusi conduttori, semiconduttori e isolanti. Questa flessibilità, tuttavia, comporta costi e complessità maggiori dell'attrezzatura a causa del generatore RF e della rete di adattamento.

I sistemi DC sono molto più semplici ed economici. Se la vostra applicazione prevede solo lo sputtering di metalli conduttivi, un sistema DC è la scelta più economica e diretta.

Velocità di deposizione e controllo

Per lo sputtering di metalli, i sistemi DC spesso forniscono velocità di deposizione più elevate rispetto ai sistemi RF in condizioni simili. Ciò è dovuto al fatto che il meccanismo di trasferimento di potenza è più diretto.

Tuttavia, l'RF fornisce parametri di controllo aggiuntivi, come la tensione di auto-polarizzazione che si sviluppa sulla superficie del bersaglio, che può essere utilizzata per ottimizzare le proprietà del film e l'energia ionica durante l'incisione.

Idoneità all'applicazione

La scelta è quasi sempre dettata dal materiale. Lo sputtering di metalli come alluminio, titanio o rame è una classica applicazione di sputtering DC.

La deposizione di film isolanti o l'esecuzione di incisione ionica reattiva (RIE) su substrati come i wafer di silicio sono applicazioni classiche del plasma RF.

Scegliere la sorgente al plasma giusta per la vostra applicazione

La vostra scelta tra plasma DC e RF è determinata quasi interamente dal materiale che dovete lavorare e dal vostro budget.

- Se il vostro obiettivo principale è lo sputtering di metalli conduttivi ad alta velocità: il plasma DC è lo strumento più economico ed efficiente per il lavoro.

- Se il vostro obiettivo principale è la deposizione di materiali isolanti (dielettrici): il plasma RF è la soluzione necessaria e standard del settore.

- Se il vostro obiettivo principale è l'incisione al plasma o la modifica delle superfici polimeriche: il plasma RF offre la versatilità dei materiali e il controllo del processo richiesti per queste applicazioni avanzate.

- Se il vostro obiettivo principale è ridurre al minimo i costi dell'attrezzatura per semplici rivestimenti metallici: un sistema DC è il vostro percorso più diretto ed economico.

Comprendendo come ciascuna sorgente di alimentazione interagisce con il vostro materiale, potete selezionare con fiducia la tecnologia che si allinea direttamente con i vostri obiettivi di processo.

Tabella riassuntiva:

| Caratteristica | Plasma DC | Plasma RF |

|---|---|---|

| Alimentazione | Tensione costante | Tensione alternata (13,56 MHz) |

| Materiale bersaglio | Solo materiali conduttivi | Conduttori, semiconduttori e isolanti |

| Complessità e costo | Inferiore | Superiore (richiede rete di adattamento) |

| Applicazione principale | Sputtering ad alta velocità di metalli | Sputtering di isolanti, Incisione al plasma (RIE) |

Ancora incerto su quale sorgente al plasma sia giusta per il tuo processo?

La scelta tra plasma RF e DC è fondamentale per ottenere risultati ottimali nella deposizione di film sottili, nell'incisione e nella modifica superficiale. KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, servendo le esigenze di laboratorio con consulenza esperta e soluzioni affidabili.

Lascia che i nostri esperti ti aiutino a selezionare il sistema perfetto per i tuoi materiali e budget specifici. Possiamo fornire raccomandazioni dettagliate per sistemi di sputtering DC per rivestimenti metallici o sistemi al plasma RF versatili per film dielettrici e incisioni avanzate.

Contattaci oggi stesso per discutere la tua applicazione e ricevere una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori