In parole semplici, la differenza fondamentale tra pirolisi e incenerimento risiede nella presenza di ossigeno e nell'obiettivo finale del processo. La pirolisi è un processo di decomposizione termica che avviene in assoluta assenza di ossigeno, scomponendo i materiali in prodotti chimici e combustibili di valore. Al contrario, l'incenerimento è un processo di combustione che utilizza alti livelli di ossigeno per bruciare i rifiuti, principalmente per generare calore ed elettricità.

La scelta tra pirolisi e incenerimento è una scelta tra due filosofie distinte: recupero di materiale contro recupero di energia. La pirolisi decostruisce i rifiuti in componenti chimici riutilizzabili, mentre l'incenerimento distrugge i rifiuti per rilasciare l'energia immagazzinata sotto forma di calore.

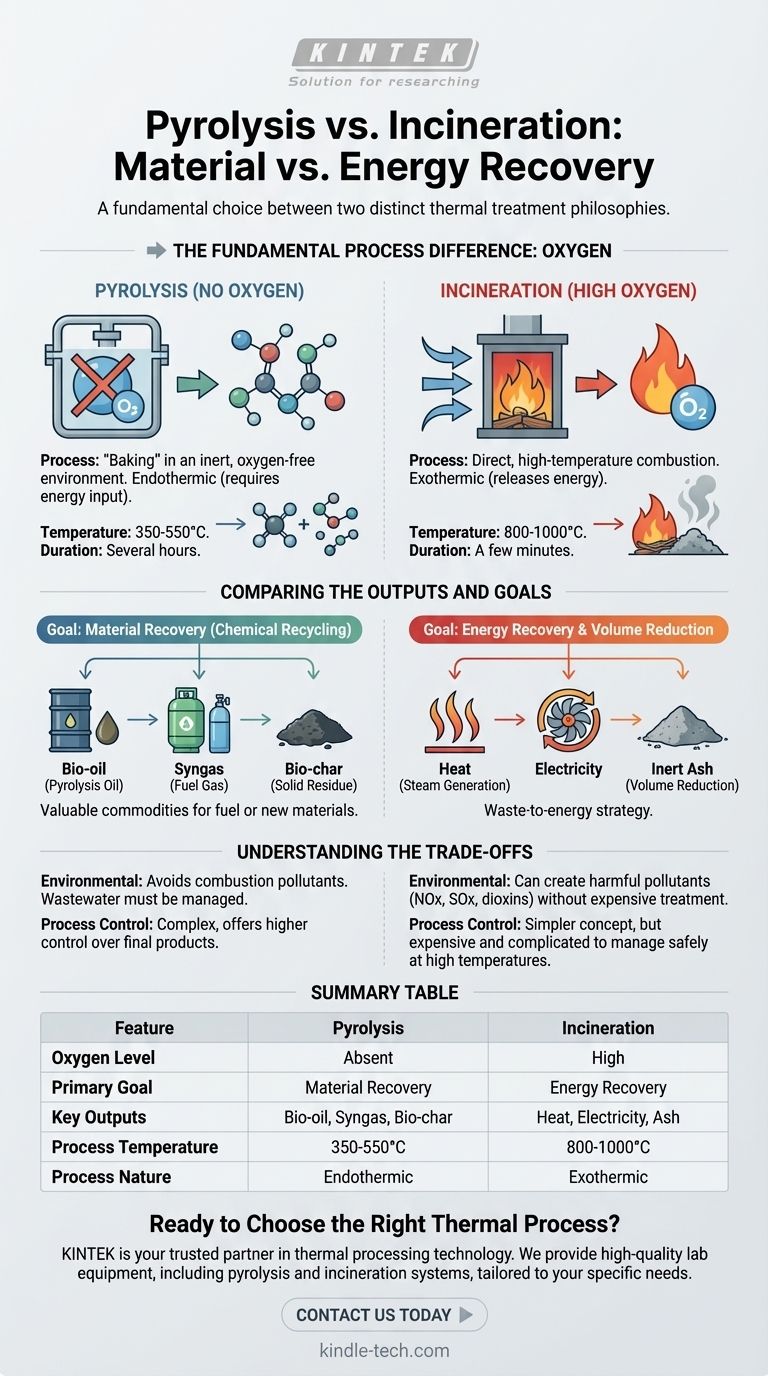

La Differenza Fondamentale del Processo: L'Ossigeno

Il ruolo dell'ossigeno è il fattore più importante che distingue questi due metodi di trattamento termico. Esso determina le reazioni chimiche, i prodotti finali e l'intero scopo di ciascuna tecnologia.

Come Funziona la Pirolisi (Senza Ossigeno)

La pirolisi è essenzialmente una "cottura" del materiale in un ambiente inerte e privo di ossigeno. Poiché non c'è ossigeno con cui reagire, il materiale non brucia.

Invece, il calore intenso rompe i legami chimici complessi, "craccando" le molecole grandi in molecole più piccole e più preziose. Questo processo è principalmente endotermico, il che significa che richiede un apporto energetico costante per sostenere la reazione, preservando l'alto contenuto energetico all'interno dei suoi prodotti.

Come Funziona l'Incenerimento (Alto Ossigeno)

L'incenerimento è una combustione diretta ad alta temperatura. Introducendo grandi quantità di aria (ossigeno), il processo facilita l'ossidazione completa del materiale di scarto.

Questa reazione rapida ed esotermica rilascia un'enorme quantità di energia sotto forma di calore, distruggendo efficacemente il materiale originale e convertendolo in cenere, gas di scarico e calore.

Confronto tra Prodotti Finali e Obiettivi

La differenza nel processo porta a risultati fondamentalmente diversi. Ciascun metodo è ottimizzato per uno scopo specifico, rendendoli adatti per applicazioni molto diverse.

Pirolisi: Creazione di Nuovi Materiali

L'obiettivo della pirolisi è catturare e raffinare i blocchi chimici intrappolati nei rifiuti. È una forma di riciclo chimico.

I prodotti principali sono materie prime preziose come bio-olio (chiamato anche olio di pirolisi), syngas e un residuo solido chiamato biochar. Questi prodotti possono essere utilizzati come combustibili o ulteriormente trasformati in nuovi prodotti chimici, plastiche e altri materiali.

Incenerimento: Generazione di Calore ed Elettricità

L'obiettivo dell'incenerimento è il recupero energetico e la massima riduzione del volume. È una strategia di conversione dei rifiuti in energia (Waste-to-Energy).

Il suo principale prodotto utile è il calore. Questo calore viene utilizzato per far bollire l'acqua, creando vapore ad alta pressione che aziona le turbine per generare elettricità. Il sottoprodotto solido è una cenere inerte, significativamente inferiore in volume rispetto ai rifiuti originali.

Comprendere i Compromessi

Nessuna delle due tecnologie è una soluzione perfetta. Scegliere tra di esse comporta la comprensione dei compromessi operativi e ambientali.

Sottoprodotti Ambientali

Poiché l'incenerimento è un processo di combustione, può creare inquinanti nocivi come ossidi (NOx, SOx) e diossine se non controllato attentamente. Gli inceneritori moderni richiedono sistemi di trattamento dei gas di scarico complessi e costosi per catturare queste tossine.

La pirolisi, avvenendo in un ambiente privo di ossigeno, evita intrinsecamente la formazione di questi specifici inquinanti legati alla combustione. Tuttavia, i suoi flussi di prodotti finali (come le acque reflue) devono comunque essere gestiti correttamente.

Controllo del Processo e Condizioni

La pirolisi opera generalmente a temperature più basse (350-550°C) ma per una durata più lunga di diverse ore. Questo processo tende ad essere più complesso ma offre un maggiore grado di controllo sui prodotti finali.

L'incenerimento avviene a temperature molto più elevate (800-1000°C) in soli pochi minuti. Sebbene concettualmente più semplice, la gestione delle alte temperature e il potenziale di emissioni nocive rendono il sistema complessivo costoso e complicato da controllare in sicurezza.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la pirolisi o l'incenerimento dovrebbe essere guidata dal risultato desiderato per il flusso di rifiuti.

- Se il tuo obiettivo principale è creare materie prime chimiche o combustibili di valore dai rifiuti: La pirolisi è la scelta superiore poiché preserva l'energia chimica in nuovi prodotti, inserendosi in un modello di economia circolare.

- Se il tuo obiettivo principale è massimizzare la generazione di energia e ridurre la quantità pura di rifiuti: L'incenerimento è il percorso più diretto e consolidato per convertire l'energia grezza dei rifiuti direttamente in elettricità.

In definitiva, la selezione della tecnologia giusta dipende interamente dal fatto che si consideri il rifiuto come una risorsa da riutilizzare o come un combustibile da bruciare.

Tabella Riassuntiva:

| Caratteristica | Pirolisi | Incenerimento |

|---|---|---|

| Livello di Ossigeno | Assente | Alto |

| Obiettivo Primario | Recupero di Materiali (Riciclo Chimico) | Recupero Energetico (Rifiuti-Energia) |

| Prodotti Principali | Bio-olio, Syngas, Biochar | Calore, Elettricità, Ceneri |

| Temperatura di Processo | 350-550°C | 800-1000°C |

| Natura del Processo | Endotermico (Richiede apporto energetico) | Esotermico (Rilascia energia) |

Pronto a Scegliere il Giusto Processo Termico per il Tuo Laboratorio?

Comprendere le differenze precise tra pirolisi e incenerimento è fondamentale per selezionare l'attrezzatura giusta per la tua ricerca, la gestione dei rifiuti o gli obiettivi di recupero dei materiali. La scelta sbagliata può portare a processi inefficienti o a opportunità mancate di recupero delle risorse.

KINTEK è il tuo partner di fiducia nella tecnologia di trattamento termico. Siamo specializzati nella fornitura di apparecchiature da laboratorio di alta qualità, inclusi sistemi di pirolisi e incenerimento, personalizzati per soddisfare le esigenze specifiche di laboratori e centri di ricerca. I nostri esperti possono aiutarti a navigare queste decisioni complesse per assicurarti di ottenere risultati ottimali, sia che il tuo focus sia sulla creazione di nuovi materiali preziosi dai rifiuti o sull'efficiente generazione di energia.

Lascia che KINTEK potenzi l'innovazione del tuo laboratorio.

Contattaci oggi stesso per discutere i requisiti del tuo progetto e scoprire come le nostre soluzioni possono migliorare la tua efficienza e i tuoi risultati.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi