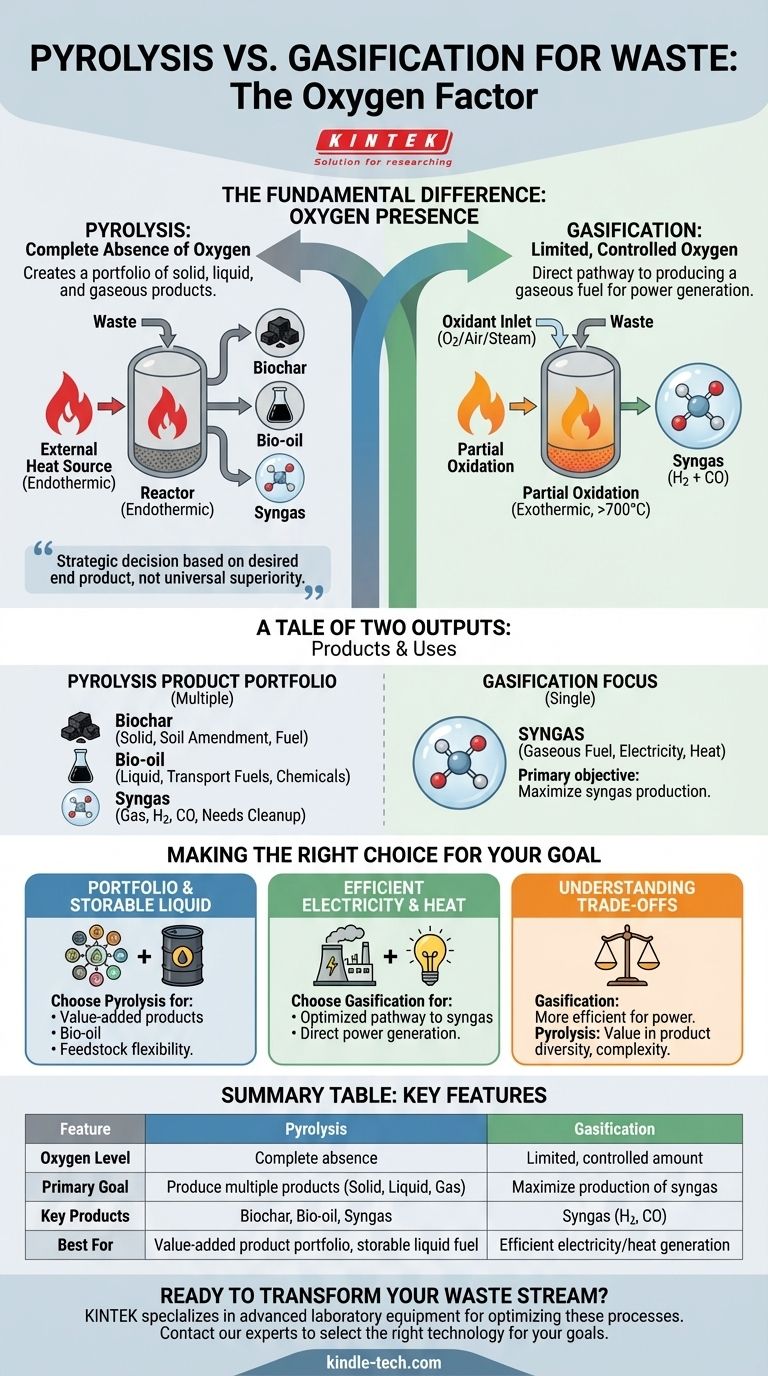

La differenza fondamentale tra pirolisi e gassificazione risiede nella presenza di ossigeno. La pirolisi è la decomposizione termica dei rifiuti in completa assenza di ossigeno, scomponendoli in carbone solido, olio liquido e gas. Al contrario, la gassificazione utilizza una quantità controllata e limitata di ossigeno per convertire intenzionalmente i rifiuti quasi interamente in una miscela di gas combustibile nota come syngas.

La scelta tra pirolisi e gassificazione non è una questione di quale processo sia universalmente "migliore", ma una decisione strategica basata sul prodotto finale desiderato. La pirolisi crea un portafoglio di prodotti solidi, liquidi e gassosi, mentre la gassificazione è un percorso più diretto per produrre un combustibile gassoso per la generazione di energia.

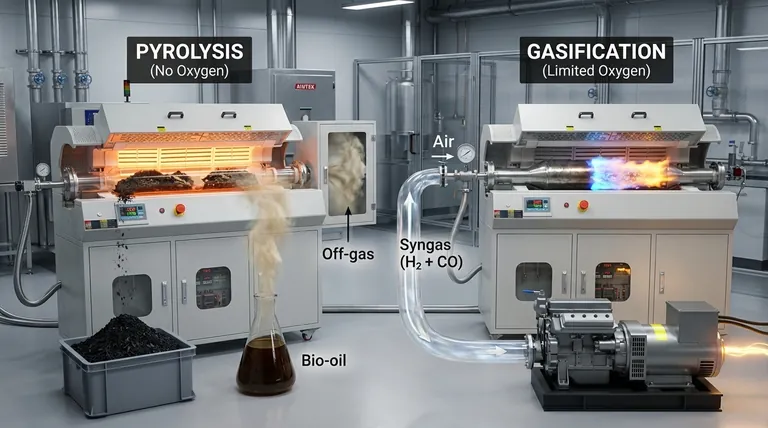

Il Fattore Definitivo: Il Ruolo dell'Ossigeno

La presenza o assenza di un ossidante, tipicamente ossigeno, è la distinzione chimica fondamentale che detta tutto il resto di questi due processi.

Pirolisi: Decomposizione Termica Senza Aria

La pirolisi è un processo strettamente termico che riscalda i materiali organici in un ambiente privo di ossigeno. Poiché non avviene alcuna ossidazione, è principalmente un processo endotermico, il che significa che richiede una fonte di calore esterna costante per guidare la reazione.

Questa assenza di combustione assicura che i prodotti risultanti—carbone solido, bio-olio liquido e gas—mantengano un elevato contenuto energetico derivato dalla materia prima originale.

Gassificazione: Ossidazione Parziale con Aria Limitata

La gassificazione introduce una quantità controllata di ossigeno, vapore o aria nel reattore. Questa quantità non è sufficiente per una combustione completa, ma è sufficiente per innescare l'ossidazione parziale dei rifiuti.

Questa combustione limitata genera il proprio calore, rendendo il processo parzialmente esotermico e operando tipicamente a temperature più elevate (sopra i 700°C). L'obiettivo non è bruciare il materiale, ma utilizzare la reazione per convertire la materia prima solida in un gas.

Un Racconto di Due Output: Prodotti e i Loro Usi

La differenza nella chimica del processo porta a flussi di prodotti fondamentalmente diversi, ognuno con applicazioni uniche.

Il Portafoglio Prodotti della Pirolisi: Solidi, Liquidi e Gas

La pirolisi scompone i rifiuti in tre flussi di prodotti distinti e preziosi:

- Biochar (Solido): Una sostanza ricca di carbonio, simile al carbone, utilizzata per l'ammendamento del suolo, la filtrazione o come combustibile solido.

- Bio-olio (Liquido): Un liquido denso e acido che può essere raffinato in combustibili per il trasporto o utilizzato per produrre prodotti chimici speciali.

- Syngas (Gas): Una miscela di idrogeno e monossido di carbonio, ma spesso contenente altri composti idrocarburici che potrebbero richiedere un passaggio aggiuntivo, come il reforming catalitico, per la purificazione.

Il Focus della Gassificazione: Produzione di Syngas

L'obiettivo primario della gassificazione è massimizzare la produzione di un unico output specifico: il gas di sintesi (syngas).

Questo syngas è composto principalmente da idrogeno (H2) e monossido di carbonio (CO). La sua applicazione principale è come combustibile pulito e combustibile che può essere utilizzato direttamente in motori a gas o turbine per generare elettricità e calore.

Comprendere i Compromessi

La scelta di una tecnologia richiede il riconoscimento delle sue differenze operative intrinseche e dei suoi limiti.

La Questione dell'Efficienza Energetica

Per la produzione diretta di elettricità e calore, la gassificazione è generalmente considerata più efficiente. Il processo è una conversione più snella di una materia prima solida in un gas combustibile pronto all'uso.

La pirolisi è meno efficiente per la generazione diretta di energia perché l'energia del rifiuto originale è distribuita su tre prodotti diversi (solido, liquido e gas), ognuno dei quali richiede una potenziale ulteriore lavorazione.

Complessità del Processo e Requisiti a Valle

Il valore della pirolisi deriva dalla sua diversità di prodotti, ma questo può anche introdurre complessità. La raffinazione del bio-olio in un combustibile utilizzabile è una sfida significativa di raffinazione, e il gas di pirolisi grezzo spesso richiede una purificazione prima dell'uso.

La gassificazione, sebbene concettualmente più semplice nel suo output, richiede un controllo preciso della temperatura e dei livelli di ossigeno per garantire la produzione costante di syngas di alta qualità ed evitare sottoprodotti indesiderati.

Fare la Scelta Giusta per il Tuo Obiettivo

La tecnologia ottimale è definita dal tuo obiettivo strategico per la materia prima di scarto.

- Se il tuo obiettivo principale è creare un portafoglio di prodotti a valore aggiunto: La pirolisi è la scelta chiara, offrendo output solidi (biochar), liquidi (bio-olio) e gassosi distinti.

- Se il tuo obiettivo principale è generare elettricità o calore nel modo più efficiente possibile: La gassificazione fornisce un percorso più diretto e ottimizzato per produrre un combustibile syngas combustibile.

- Se il tuo obiettivo principale è la flessibilità della materia prima e la produzione di un combustibile liquido immagazzinabile: La pirolisi offre un vantaggio unico convertendo i rifiuti in bio-olio, che può essere immagazzinato e trasportato più facilmente del gas.

In definitiva, la tua scelta dipende non dalla tecnologia in sé, ma dal valore specifico che miri ad estrarre dal tuo flusso di rifiuti.

Tabella Riassuntiva:

| Caratteristica | Pirolisi | Gassificazione |

|---|---|---|

| Livello di Ossigeno | Assenza completa | Quantità limitata e controllata |

| Obiettivo Principale | Produrre più prodotti (solido, liquido, gas) | Massimizzare la produzione di syngas |

| Prodotti Chiave | Biochar, Bio-olio, Syngas | Syngas (Idrogeno, Monossido di Carbonio) |

| Ideale Per | Portafoglio di prodotti a valore aggiunto, combustibile liquido immagazzinabile | Generazione efficiente di elettricità/calore |

Pronto a trasformare il tuo flusso di rifiuti in energia o prodotti di valore? La scelta tra pirolisi e gassificazione è fondamentale per massimizzare il tuo ritorno. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e l'ottimizzazione di questi processi di conversione termica. I nostri esperti possono aiutarti a selezionare la tecnologia giusta per la tua specifica materia prima e i tuoi obiettivi di output. Contatta oggi il nostro team per discutere il tuo progetto e scoprire come le soluzioni di KINTEK possono alimentare la tua innovazione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali precauzioni prendere durante la brasatura? Una guida alla gestione sicura di fumi, incendi e sostanze chimiche

- Quale metodo non può essere utilizzato per la produzione di nanotubi di carbonio? Comprendere i principi chiave della sintesi

- Quali sono i diversi metodi di trattamento termico? Padronanza di ricottura, tempra e rinvenimento

- Quali sono i risultati della sinterizzazione? Dalla polvere a componenti solidi ad alta resistenza

- Quale materiale viene utilizzato per l'isolamento nei congelatori Ultra e perché è importante? La chiave per la stabilità e l'efficienza a -80°C

- Quali sono i requisiti per i modelli in schiuma polimerica per ceramiche reticolate a fase MAX? Garantire l'integrità strutturale

- Cos'è lo sputtering nel trattamento al plasma? Una guida alla deposizione di film sottili ad alta purezza

- Quali sono i contaminanti nell'olio di pirolisi della plastica? Gestire le impurità per il successo commerciale