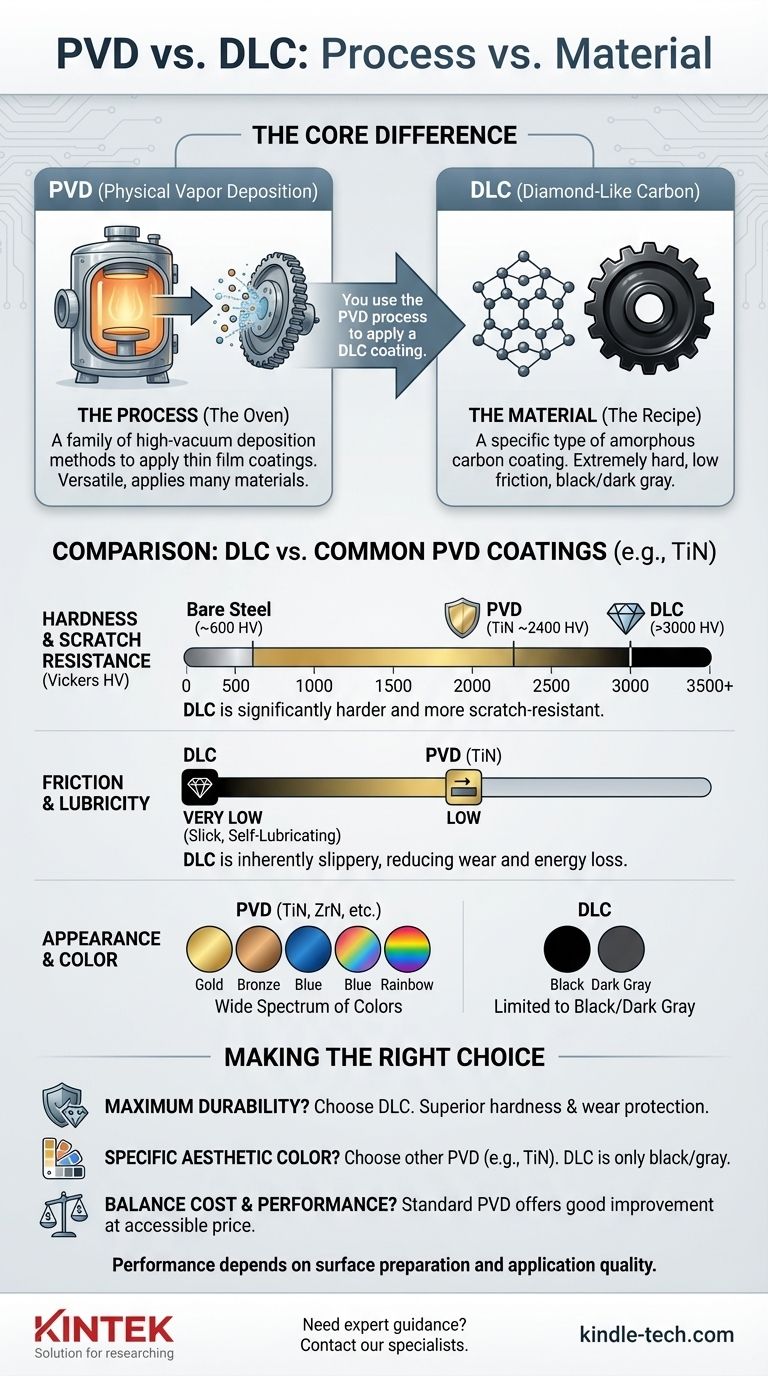

La differenza principale è una questione di categoria. Il PVD è un processo di produzione, mentre il DLC è un materiale specifico che viene spesso applicato utilizzando tale processo. Pensa al PVD come al forno e al DLC come a una ricetta specifica ad alte prestazioni che puoi cuocere al suo interno.

Il malinteso fondamentale nasce dal fatto che i termini sono usati in modo intercambiabile, ma non sono la stessa cosa. PVD (Physical Vapor Deposition - Deposizione Fisica da Vapore) è il metodo utilizzato per applicare un rivestimento a film sottile, mentre DLC (Diamond-Like Carbon - Carbonio Simil-Diamante) è la sostanza che viene applicata. Si utilizza il processo PVD per applicare un rivestimento DLC.

Cos'è il PVD? Spiegazione del Processo

Un Metodo di Applicazione in Alto Vuoto

La Deposizione Fisica da Vapore (PVD) non è un singolo rivestimento, ma una famiglia di processi di deposizione sotto vuoto.

In un processo PVD, un materiale sorgente solido viene vaporizzato in un plasma di atomi o molecole all'interno di una camera ad alto vuoto. Questo vapore viene quindi depositato sull'oggetto bersaglio, creando un rivestimento molto sottile, denso e altamente aderente.

Il PVD Crea Molti Rivestimenti Diversi

Il processo PVD è incredibilmente versatile. Modificando il materiale sorgente che viene vaporizzato, è possibile creare una vasta gamma di rivestimenti con diverse proprietà e colori.

I rivestimenti comuni applicati tramite PVD includono il Nitruro di Titanio (TiN), il Nitruro di Zirconio (ZrN) e il Nitruro di Cromo (CrN), oltre al Carbonio Simil-Diamante (DLC).

Cos'è il DLC? Spiegazione del Materiale

Una Forma Unica di Carbonio

Il Carbonio Simil-Diamante (DLC) è una classe specifica di materiale carbonioso amorfo che mostra alcune delle proprietà uniche del diamante naturale.

Le Proprietà Chiave del DLC

I rivestimenti DLC sono rinomati per le loro caratteristiche eccezionali. I loro vantaggi principali sono l'estrema durezza (eccellente resistenza ai graffi) e un bassissimo coefficiente di attrito (è incredibilmente liscio).

Questa combinazione rende il DLC una scelta premium per applicazioni che richiedono una resistenza all'usura e una durata superiori, dalle casse di orologi di fascia alta ai componenti critici del motore e agli utensili da taglio.

Il Confronto Reale: DLC rispetto ad Altri Rivestimenti PVD

Quando le persone chiedono la differenza tra PVD e DLC, di solito stanno cercando di confrontare una finitura DLC con altri rivestimenti duri comuni che vengono anch'essi applicati utilizzando il processo PVD.

Durezza e Resistenza ai Graffi

È qui che il DLC eccelle davvero. Sulla scala di durezza Vickers, un rivestimento DLC di alta qualità può superare i 3000 HV (e alcune forme sono molto più alte), rendendolo uno dei rivestimenti più duri e resistenti ai graffi disponibili.

Altri rivestimenti PVD comuni come il Nitruro di Titanio (TiN) sono anch'essi molto duri, tipicamente intorno ai 2400 HV. Sebbene significativamente più duri dell'acciaio nudo (che spesso è inferiore a 600 HV), sono generalmente meno resistenti ai graffi rispetto al DLC.

Attrito e Lubrificità

Il DLC è famoso per le sue proprietà di basso attrito, che lo rendono naturalmente "scivoloso". Ciò riduce l'energia necessaria affinché le parti mobili scorrano l'una contro l'altra, minimizzando l'usura e il calore. Questo è un grande vantaggio per lame di coltelli, pistoni di motori e otturatori di armi da fuoco.

Aspetto e Colore

Questa è una distinzione fondamentale. I rivestimenti DLC sono quasi esclusivamente neri o grigio scuro.

Altri rivestimenti PVD offrono un ampio spettro di colori. Il TiN produce una caratteristica finitura oro, mentre il ZrN può essere oro pallido o champagne. Altre formulazioni possono creare finiture bronzo, blu, arcobaleno e grafite.

Comprendere i Compromessi

Il Rivestimento è Buono Quanto la Sua Applicazione

Le prestazioni di qualsiasi rivestimento PVD, incluso il DLC, dipendono in modo critico dalla preparazione superficiale del materiale sottostante (il substrato). Una superficie preparata male comporterà una scarsa adesione, causando la scheggiatura o lo sfaldamento anche del rivestimento più duro.

Non Tutto il DLC è Uguale

"DLC" è una famiglia di rivestimenti, non una singola sostanza monolitica. Diverse formulazioni e parametri di applicazione danno origine a rivestimenti DLC con diversi gradi di durezza, scorrevolezza e durata. Un DLC economico e applicato male può avere prestazioni peggiori di un rivestimento TiN di alta qualità.

Costo e Complessità

L'applicazione di un rivestimento DLC di alta qualità è generalmente un processo più complesso e costoso rispetto all'applicazione di rivestimenti standard come il TiN. Questo costo maggiore si riflette direttamente sul prezzo del prodotto finale.

Fare la Scelta Giusta per la Tua Applicazione

- Se la tua attenzione principale è la massima durata e resistenza ai graffi: Un rivestimento DLC ben applicato è la scelta tecnica superiore, offrendo il massimo livello di durezza superficiale e protezione dall'usura.

- Se la tua attenzione principale è un colore estetico specifico (oro, bronzo, ecc.): Dovrai scegliere un diverso rivestimento PVD come TiN o ZrN, poiché il DLC è limitato al nero e al grigio.

- Se la tua attenzione principale è bilanciare costo e prestazioni: I rivestimenti PVD standard come il TiN offrono un miglioramento sostanziale della durezza rispetto al metallo nudo a un prezzo più accessibile rispetto al DLC premium.

In definitiva, la tua scelta dipende da una chiara comprensione delle tue priorità e delle prestazioni che richiedi al prodotto.

Tabella Riassuntiva:

| Caratteristica | PVD (Processo) | DLC (Materiale) |

|---|---|---|

| Definizione | Una famiglia di metodi di deposizione sotto vuoto | Un tipo specifico di rivestimento in carbonio amorfo |

| Ruolo Principale | La tecnica di applicazione | La sostanza del rivestimento che viene applicata |

| Caratteristica Chiave | Versatile; può applicare molti rivestimenti | Estremamente duro e a basso attrito |

| Durezza (Vickers HV) | Varia a seconda del rivestimento (es. TiN ~2400 HV) | Tipicamente >3000 HV |

| Colori Comuni | Oro, bronzo, blu, ecc. | Solo nero o grigio scuro |

Hai bisogno di una guida esperta sul rivestimento ideale per la tua applicazione?

In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo avanzati per l'ingegneria delle superfici. Sia che tu stia sviluppando prodotti che richiedono l'estrema durezza del DLC o l'estetica versatile di altri rivestimenti PVD, la nostra esperienza ti assicura di scegliere la soluzione giusta per le massime prestazioni e durata.

Discutiamo i requisiti specifici del tuo progetto. Contatta oggi i nostri specialisti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati