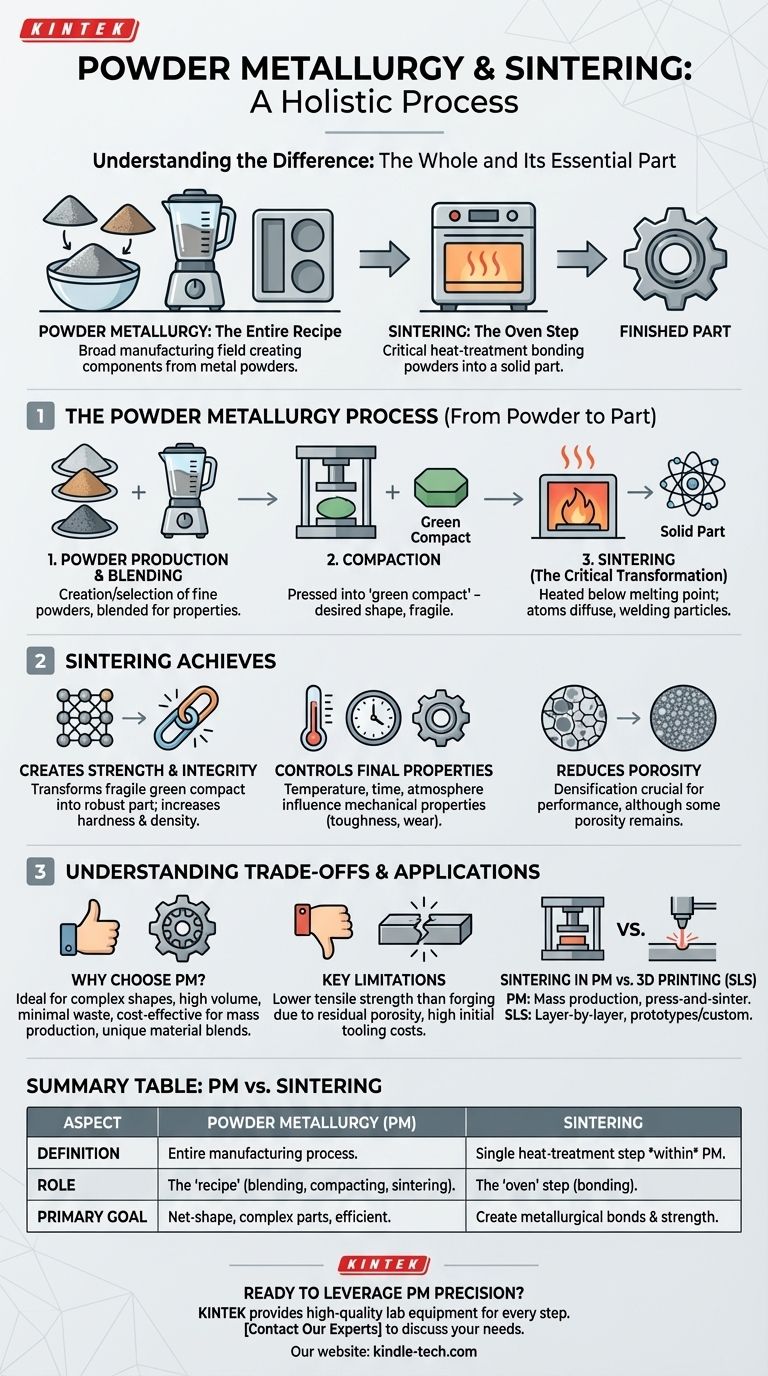

In breve, i due non sono concetti separati, ma piuttosto un intero e la sua parte essenziale. La metallurgia delle polveri è l'ampio campo di produzione incentrato sulla creazione di componenti da polveri metalliche. La sinterizzazione è un singolo, critico passaggio di trattamento termico all'interno del più ampio processo di metallurgia delle polveri, responsabile del legame di tali polveri in una parte solida e funzionale.

Per usare un'analogia semplice, se la metallurgia delle polveri è l'intera ricetta per cuocere una torta, la sinterizzazione è il passaggio cruciale di metterla nel forno. È il processo trasformativo che trasforma una miscela sfusa in un prodotto solido e finito.

Il processo di metallurgia delle polveri: dalla polvere alla parte

Per comprendere veramente la relazione, è meglio vedere la sinterizzazione nel suo contesto appropriato come una fase all'interno del flusso di lavoro complessivo della metallurgia delle polveri.

Fase 1: Produzione e miscelazione delle polveri

Il processo inizia con la creazione o la selezione di polveri metalliche fini. Queste polveri possono essere miscelate con altri elementi, leghe o lubrificanti per ottenere le proprietà finali desiderate per il componente.

Fase 2: Compattazione

La polvere miscelata viene versata in uno stampo di precisione e compattata ad alta pressione. Questa azione forma la polvere in una forma specifica, nota come "compatto verde". Questo componente ha la geometria desiderata ma è fragile, con bassa resistenza meccanica.

Fase 3: Sinterizzazione (La trasformazione critica)

Il compatto verde viene quindi spostato in un forno ad atmosfera controllata per la sinterizzazione. Qui, viene riscaldato a una temperatura elevata che è criticamente al di sotto del punto di fusione del metallo primario.

Questo calore energizza gli atomi, facendoli diffondere attraverso i confini delle singole particelle, saldandole efficacemente a livello microscopico. Questa diffusione allo stato solido è ciò che crea forti legami metallurgici.

Cosa si ottiene effettivamente con la sinterizzazione

La sinterizzazione non è semplicemente riscaldamento; è un processo termico preciso che cambia fondamentalmente il carattere del materiale.

Crea forza e integrità

L'obiettivo principale della sinterizzazione è trasformare il fragile compatto verde in una parte robusta con una significativa integrità strutturale. Il legame delle particelle aumenta drasticamente la durezza, la resistenza e la densità del componente.

Controlla le proprietà finali

La temperatura esatta, il tempo e l'atmosfera del forno utilizzati durante la sinterizzazione sono variabili attentamente controllate. Questi fattori influenzano direttamente le proprietà meccaniche finali della parte, come la sua tenacità e resistenza all'usura.

Riduce la porosità

Sebbene spesso rimanga una certa porosità, il processo di sinterizzazione riduce significativamente lo spazio vuoto tra le particelle di polvere. Questa densificazione è cruciale per le prestazioni del componente finito.

Comprendere i compromessi

La metallurgia delle polveri è una tecnica potente, ma la sua idoneità dipende interamente dall'applicazione.

Perché scegliere la metallurgia delle polveri?

Questo metodo è ideale per produrre forme complesse in grandi volumi con uno spreco minimo di materiale, rendendolo altamente conveniente per parti come ingranaggi automobilistici, sedi valvole e boccole. Permette anche la creazione di miscele di materiali uniche che sono impossibili da produrre attraverso la fusione e la colata tradizionali.

Limitazioni chiave

Il principale compromesso è spesso la resistenza. A causa della porosità residua intrinseca, una parte realizzata tramite metallurgia delle polveri può avere una resistenza alla trazione o alla fatica inferiore rispetto a una parte completamente densa realizzata per forgiatura. I costi iniziali degli utensili per gli stampi di compattazione possono anche essere elevati, rendendola meno economica per la produzione a basso volume.

Sinterizzazione in PM vs. Stampa 3D

È importante non confondere la sinterizzazione tradizionale con processi come la Sinterizzazione Laser Selettiva (SLS), una forma di stampa 3D. Sebbene entrambi utilizzino polveri, la SLS costruisce le parti strato per strato senza uno stampo ed è più adatta per prototipi o parti personalizzate. Al contrario, il metodo di pressatura e sinterizzazione della metallurgia delle polveri è progettato per la precisione e l'efficienza dei costi della produzione di massa.

Come applicare questo al tuo progetto

Comprendere la distinzione ti aiuta a valutare se il processo di metallurgia delle polveri è la scelta giusta per le tue esigenze di produzione.

- Se il tuo obiettivo principale è la produzione di massa di parti piccole e complesse: La metallurgia delle polveri è un metodo estremamente conveniente e preciso per ottenere componenti a forma netta con poco spreco.

- Se il tuo obiettivo è creare leghe di materiali unici: La PM eccelle nel combinare metalli con punti di fusione molto diversi o nel miscelare metalli con materiali non metallici.

- Se la massima resistenza è la tua priorità assoluta: Un processo come la forgiatura o la lavorazione da barra piena può essere una scelta più appropriata rispetto alla metallurgia delle polveri standard.

Riconoscere la sinterizzazione come la fase cruciale di legame all'interno del più ampio quadro della metallurgia delle polveri è fondamentale per padroneggiare questa potente tecnologia di produzione.

Tabella riassuntiva:

| Aspetto | Metallurgia delle Polveri (PM) | Sinterizzazione |

|---|---|---|

| Definizione | L'intero processo di produzione per la creazione di parti da polveri metalliche. | Un singolo passaggio di trattamento termico all'interno del processo PM. |

| Ruolo | La "ricetta" per realizzare una parte (miscelazione, compattazione, sinterizzazione). | Il passaggio del "forno" che lega le particelle di polvere in una parte solida. |

| Obiettivo Primario | Produrre parti complesse a forma netta in modo efficiente e con spreco minimo. | Creare legami metallurgici e resistenza nel compatto "verde". |

Pronto a sfruttare la precisione della metallurgia delle polveri per i tuoi componenti? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per ogni fase del processo PM, dalla miscelazione delle polveri alla sinterizzazione controllata. La nostra esperienza garantisce il raggiungimento delle proprietà dei materiali e dell'integrità delle parti che i tuoi progetti richiedono. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue esigenze di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è la temperatura nominale di un tubo di quarzo? Massimizzare le prestazioni ed evitare guasti

- Qual è la temperatura massima per un forno a tubo di quarzo? Limiti chiave per un funzionamento sicuro ed efficiente

- Qual è la resistenza alla temperatura di un tubo in ceramica? Dipende dal materiale: trova quello giusto

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Cosa fa un tubo di quarzo? Crea un ambiente puro e ad alta temperatura per processi critici