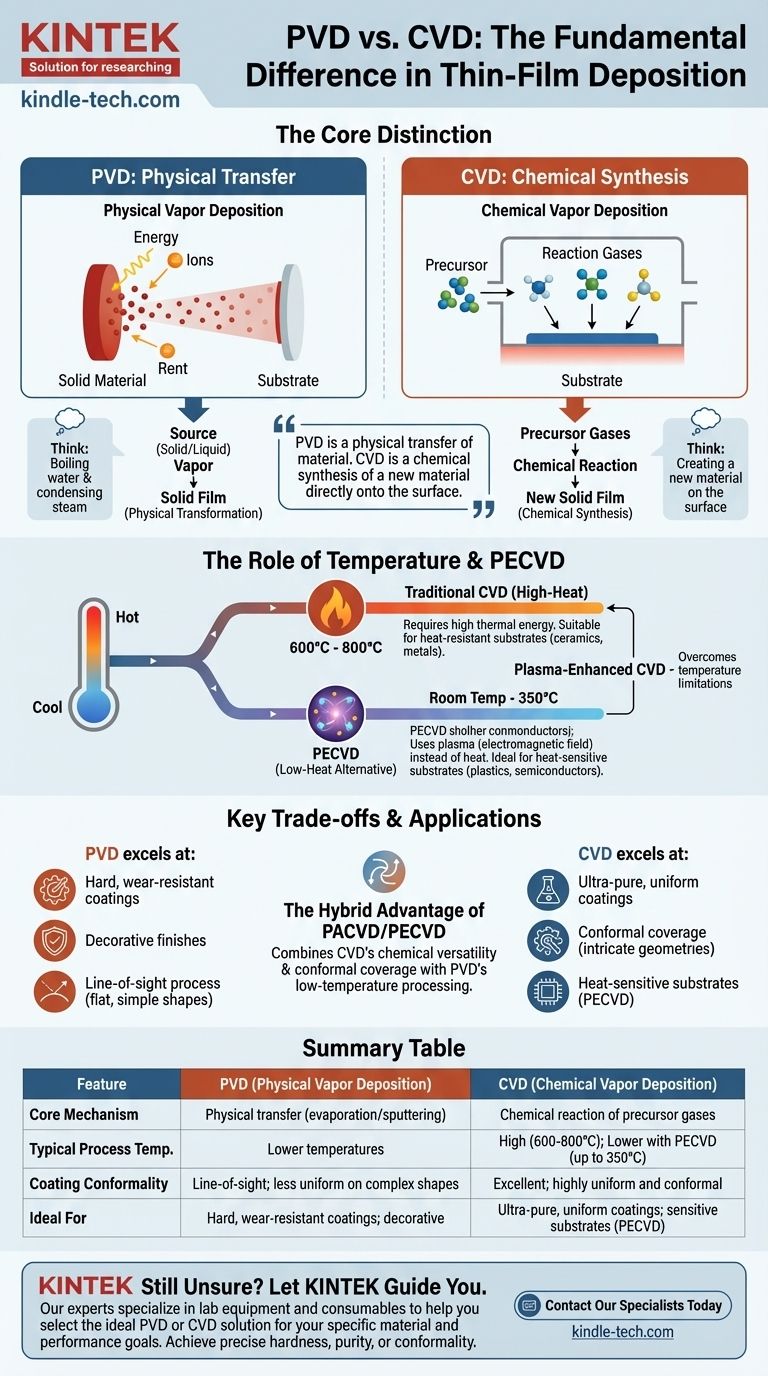

La differenza fondamentale tra la deposizione fisica da fase vapore (PVD) e la deposizione chimica da fase vapore (CVD) risiede nel modo in cui il materiale di rivestimento arriva al substrato. Nel PVD, il materiale viene trasformato fisicamente da una sorgente solida o liquida in un vapore e poi depositato. Nel CVD, i gas precursori subiscono una reazione chimica sulla superficie del substrato per creare un nuovo film solido.

La scelta tra PVD e CVD non riguarda solo il rivestimento finale, ma il processo stesso. La distinzione fondamentale è di meccanismo: il PVD è un trasferimento fisico di materiale, mentre il CVD è una sintesi chimica di un nuovo materiale direttamente sulla superficie.

Il Meccanismo Fondamentale: Fisico contro Chimico

Per comprendere queste tecniche, devi prima afferrare come creano un vapore e formano un film. Sono processi fondamentalmente diversi a livello molecolare.

Deposizione Fisica da Fase Vapore (PVD): Un Cambiamento di Stato

Nel PVD, un materiale bersaglio solido viene bombardato con energia per "staccare" fisicamente o far evaporare gli atomi, trasformandolo in vapore. Questo vapore viaggia quindi attraverso un vuoto e si condensa sul substrato più freddo, formando un film sottile.

Pensala come l'ebollizione dell'acqua. Riscaldi il liquido (la sorgente), si trasforma in gas (vapore) e poi si condensa su una superficie fredda (il substrato).

Un metodo PVD comune è la deposizione da arco, che utilizza un arco ad alta corrente per vaporizzare il materiale sorgente. Questo crea un'alta percentuale di atomi ionizzati, rendendolo eccellente per la formazione di rivestimenti spessi, duri e durevoli.

Deposizione Chimica da Fase Vapore (CVD): Una Reazione Chimica

Il CVD non inizia con il materiale di rivestimento finale in forma solida. Invece, introduce uno o più gas precursori volatili in una camera di reazione.

Questi gas si decompongono e reagiscono tra loro e con la superficie del substrato, creando un materiale solido completamente nuovo che si deposita come film. È un processo di sintesi, non di semplice trasferimento.

Il Ruolo Critico della Temperatura

L'energia richiesta per guidare questi processi è un importante elemento di differenziazione e un fattore critico nella selezione del metodo giusto per un dato substrato.

CVD Tradizionale: L'Approccio ad Alta Temperatura

Il CVD termico standard richiede un calore significativo per fornire l'energia di attivazione necessaria per le reazioni chimiche. Le temperature tipicamente vanno da 600°C a 800°C.

Questo calore elevato è necessario per rompere i legami chimici nei gas precursori, consentendo loro di ricombinarsi e formare il film desiderato. Di conseguenza, questo metodo è adatto solo per substrati che possono resistere a temperature estreme, come ceramiche o alcuni metalli.

CVD Potenziato al Plasma (PECVD): L'Alternativa a Bassa Temperatura

Il CVD potenziato al plasma (PECVD), noto anche come CVD assistito da plasma (PACVD), è stato sviluppato per superare i limiti di temperatura del CVD tradizionale. Opera a temperature molto più basse, da temperatura ambiente a 350°C.

Invece di fare affidamento sull'energia termica, il PECVD utilizza un campo elettromagnetico per generare un plasma. Questo plasma contiene elettroni e ioni altamente energetici che possono rompere i legami chimici e guidare la reazione a basse temperature, rendendolo ideale per substrati sensibili al calore come plastiche e componenti semiconduttori avanzati.

Comprendere i Compromessi

Ogni processo offre una combinazione unica di vantaggi e limitazioni che lo rendono più adatto a diverse applicazioni.

Quando Scegliere il PVD

Il PVD eccelle nella produzione di rivestimenti estremamente duri, resistenti all'usura e decorativi. È un processo diretto di "linea di vista", molto efficace per rivestire superfici piane o semplicemente curve, ma può essere impegnativo per forme complesse e tridimensionali.

Quando Scegliere il CVD

Il CVD è la scelta superiore per creare rivestimenti eccezionalmente puri, uniformi e conformi. Poiché il precursore è un gas, può fluire attorno e all'interno di geometrie intricate, garantendo una copertura completa e uniforme su parti complesse.

Il Vantaggio Ibrido di PACVD/PECVD

Il CVD assistito da plasma combina la versatilità chimica e la copertura conforme del CVD con le capacità di lavorazione a bassa temperatura spesso associate al PVD. Ciò lo rende uno strumento potente per depositare film sintetizzati chimicamente di alta qualità su materiali delicati.

Prendere la Scelta Giusta per la Tua Applicazione

La selezione del metodo corretto richiede una chiara comprensione del tuo obiettivo principale e dei limiti del substrato.

- Se il tuo obiettivo principale è l'estrema durezza o la resistenza all'usura su una parte metallica: le tecniche PVD come la deposizione da arco sono spesso la soluzione più diretta ed efficace.

- Se il tuo obiettivo principale è un rivestimento ultra-puro e conforme su un substrato resistente al calore: il CVD tradizionale ad alta temperatura è la scelta superiore per la sua purezza e uniformità.

- Se il tuo obiettivo principale è applicare un rivestimento derivato chimicamente su un substrato sensibile alla temperatura: il CVD potenziato al plasma (PECVD) è la tecnologia necessaria per consentire la reazione senza danneggiare la parte.

Comprendere questa distinzione fondamentale tra trasferimento fisico e reazione chimica è la chiave per selezionare la giusta tecnologia di deposizione per il tuo materiale specifico e i tuoi obiettivi di prestazione.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Fase Vapore) | CVD (Deposizione Chimica da Fase Vapore) |

|---|---|---|

| Meccanismo Principale | Trasferimento fisico del materiale (evaporazione/sputtering) | Reazione chimica dei gas precursori sul substrato |

| Temp. Tipica del Processo | Temperature più basse | Alta (600-800°C); Più bassa con PECVD (fino a 350°C) |

| Conformità del Rivestimento | Linea di vista; meno uniforme su forme complesse | Eccellente; altamente uniforme e conforme su geometrie complesse |

| Ideale Per | Rivestimenti duri e resistenti all'usura su metalli; finiture decorative | Rivestimenti ultra-puri e uniformi; substrati sensibili alla temperatura (con PECVD) |

Ancora incerto su quale metodo di deposizione sia giusto per il tuo progetto?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, al servizio delle esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare la soluzione PVD o CVD ideale per ottenere le proprietà di rivestimento precise — che si tratti di durezza, purezza o conformità — richieste dai tuoi materiali.

Contatta oggi i nostri specialisti per una consulenza personalizzata e sblocca il pieno potenziale delle tue applicazioni di film sottili.

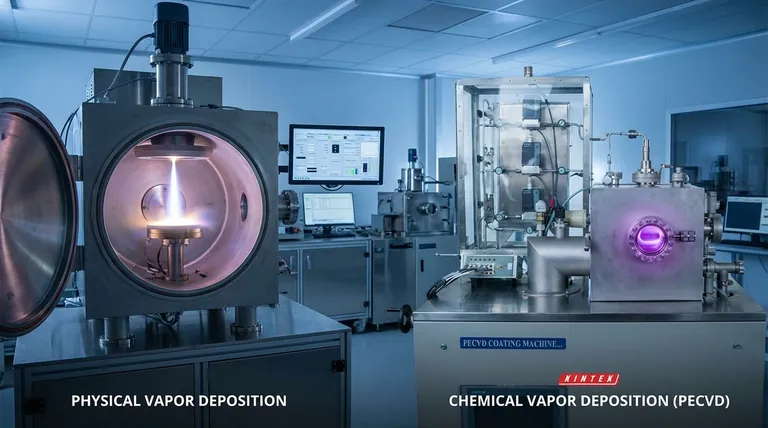

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore termico (Thermal CVD) per i nanotubi di carbonio? La chiave per una produzione di nanotubi scalabile

- Quali sono i problemi con la CVD? Sfide chiave nei rivestimenti ad alta temperatura

- Cos'è la deposizione chimica dei materiali? Una guida ai metodi di fabbricazione dei film sottili

- Quali sono i metodi di deposizione chimica da vapore del grafene? Una guida a TCVD, PECVD e altro

- Qual è il processo di deposizione da bagno chimico? Comprendere CVD vs. CBD per le tue esigenze di film sottile

- Qual è il metodo CVD per il grafene? La chiave per la produzione industriale su larga scala e di alta qualità

- Cos'è il CVD in elettronica? Una guida alla fabbricazione di film sottili ad alte prestazioni

- Quale ruolo unico svolge un sistema i-CVD nella modifica delle strutture 3D? Ottenere una super-anfiofobicità di precisione