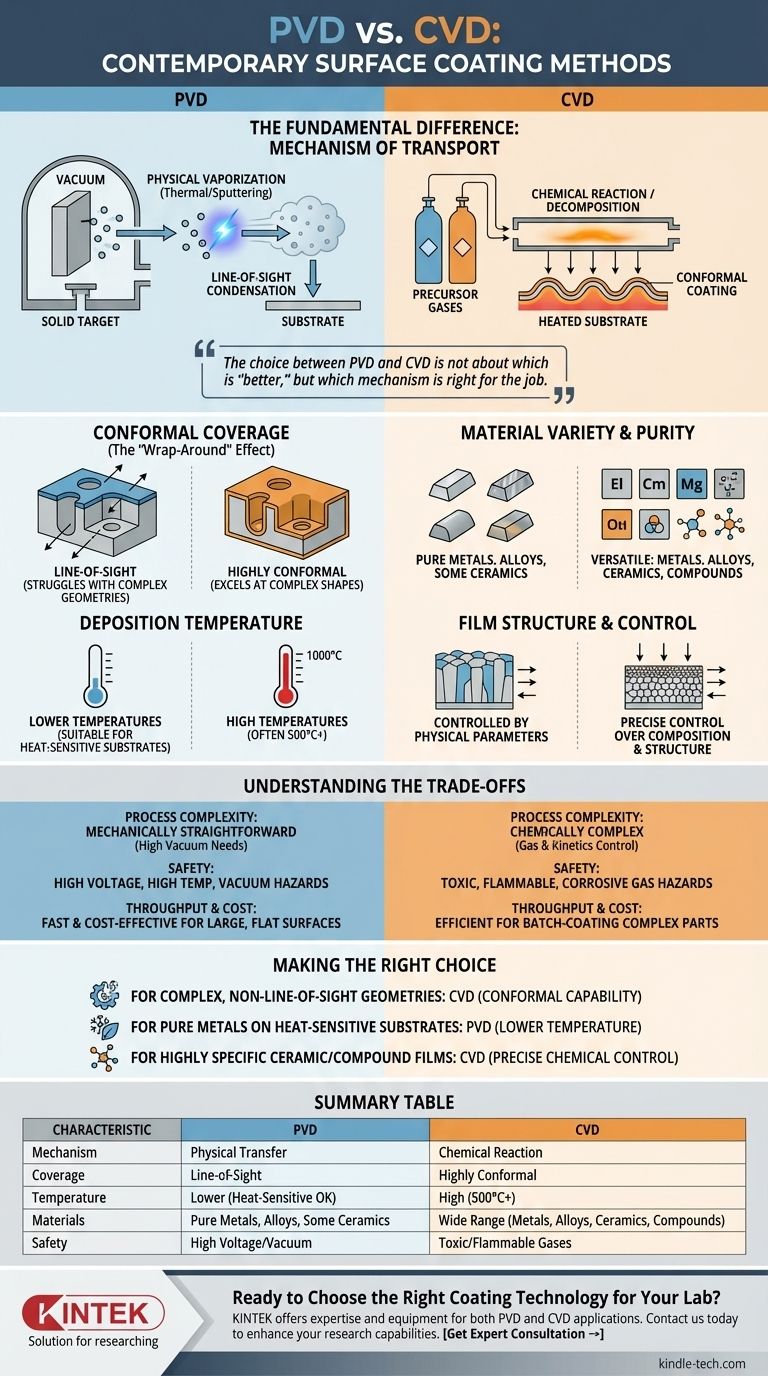

La differenza fondamentale tra la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD) risiede nel modo in cui il materiale di rivestimento viene trasportato al substrato. La PVD è un processo meccanico in cui un materiale sorgente solido o liquido viene fisicamente vaporizzato e quindi condensato sulla parte. Al contrario, la CVD è un processo chimico in cui i gas precursori reagiscono o si decompongono sulla superficie del substrato per formare il rivestimento.

La scelta tra PVD e CVD non riguarda quale sia "migliore", ma quale meccanismo sia più adatto al compito. La PVD è un processo fisico, a linea di vista, ideale per depositare materiali puri su geometrie più semplici, mentre la CVD utilizza reazioni chimiche per creare rivestimenti altamente conformi anche sulle superfici più complesse.

Il Meccanismo Fondamentale: Come Funziona Ogni Processo

Per selezionare la tecnologia giusta, è necessario prima comprendere la differenza fondamentale nel modo in cui il film viene formato. Uno è un processo di trasferimento fisico, l'altro di creazione chimica.

Deposizione Fisica da Vapore (PVD): Un Trasferimento Fisico

Nella PVD, il materiale di rivestimento inizia come un bersaglio solido. Questo bersaglio viene trasformato in vapore attraverso mezzi puramente fisici all'interno di una camera ad alto vuoto.

I due metodi principali sono l'evaporazione termica, che utilizza alte temperature per far evaporare gli atomi dal bersaglio, e lo sputtering, che utilizza un plasma ad alta energia per bombardare il bersaglio e dislocare fisicamente gli atomi.

Questi atomi vaporizzati viaggiano quindi in linea retta – un percorso a "linea di vista" – fino a colpire il substrato e condensarsi, formando il film solido.

Deposizione Chimica da Vapore (CVD): Una Reazione Chimica

La CVD non inizia con un bersaglio solido, ma con uno o più gas precursori volatili introdotti in una camera di reazione.

Questi gas si decompongono o reagiscono tra loro sulla superficie di un substrato riscaldato. Questa reazione chimica è ciò che forma il materiale di rivestimento solido direttamente sulla parte.

Poiché la deposizione è guidata da una reazione chimica in un ambiente gassoso, il materiale può depositarsi uniformemente su tutte le superfici esposte, indipendentemente dal loro orientamento rispetto alla sorgente di gas.

Confronto delle Caratteristiche Chiave del Rivestimento

La differenza nel meccanismo detta direttamente le proprietà del rivestimento finale e i tipi di parti che possono essere lavorate.

Copertura Conforme (L'Effetto "Avvolgente")

La CVD eccelle nella produzione di rivestimenti altamente conformi. La sua natura in fase gassosa le consente di rivestire uniformemente forme intricate e complesse e superfici interne con facilità.

La PVD, essendo un processo a linea di vista, ha difficoltà in questo. Richiede attrezzature complesse e la rotazione della parte per ottenere la copertura su geometrie non piane, e il rivestimento all'interno di fori o canali profondi è spesso impossibile.

Varietà e Purezza dei Materiali

La CVD è eccezionalmente versatile, capace di depositare una vasta gamma di materiali inclusi metalli, leghe multicomponenti e strati ceramici o composti altamente puri semplicemente regolando i gas precursori.

Anche la PVD è versatile ma è più spesso utilizzata per depositare metalli puri, leghe specifiche e alcuni composti ceramici. La composizione del film è direttamente legata alla composizione del bersaglio fisico.

Temperatura di Deposizione e Impatto sul Substrato

I processi CVD tradizionali spesso richiedono temperature molto elevate (molte centinaia o anche oltre 1000°C) per guidare le reazioni chimiche necessarie. Ciò limita i tipi di materiali del substrato che possono essere rivestiti senza essere danneggiati o distorti.

Mentre alcuni processi PVD utilizzano il calore, molti, come lo sputtering, possono essere eseguiti a temperature molto più basse. Questo rende la PVD adatta per rivestire materiali sensibili al calore come le plastiche, o componenti finiti dove il calore elevato altererebbe le loro proprietà.

Struttura e Controllo del Film

La CVD consente un controllo preciso sulla composizione chimica, sulla struttura cristallina e sulla dimensione dei grani del film gestendo con precisione le portate di gas, la pressione e la temperatura.

Nella PVD, le proprietà del film sono controllate da parametri fisici come il tasso di deposizione, l'energia del plasma e la pressione della camera.

Comprendere i Compromessi

Nessuno dei due metodi è una soluzione universale. Ciascuno presenta una propria serie di considerazioni operative e limitazioni.

Complessità del Processo

I processi CVD possono essere chimicamente complessi. Il successo dipende dal controllo preciso delle miscele di gas e della cinetica di reazione, e dalla gestione dei sottoprodotti.

La PVD è meccanicamente semplice nel concetto, ma ottenere film di alta qualità richiede un rigoroso controllo dei livelli di vuoto, delle fonti di alimentazione e della configurazione fisica della camera.

Sicurezza e Preoccupazioni Ambientali

La CVD spesso coinvolge gas precursori che sono tossici, infiammabili o corrosivi, rendendo necessari sistemi di manipolazione e sicurezza sofisticati.

I processi PVD sono generalmente considerati più puliti dal punto di vista chimico. I pericoli principali sono legati alle alte tensioni, alle alte temperature e agli ambienti di alto vuoto utilizzati.

Rendimento e Costo

L'economia di ogni processo è altamente dipendente dall'applicazione. La CVD può essere molto efficiente per il rivestimento in batch di un gran numero di parti complesse grazie alla sua eccellente copertura conforme.

La PVD può essere estremamente veloce ed economica per il rivestimento di grandi superfici piane in un sistema in linea, ma diventa meno efficiente per geometrie complesse che richiedono manipolazione.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dalla geometria della tua parte e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è rivestire geometrie complesse, non a linea di vista: la CVD è la scelta superiore grazie alla sua intrinseca capacità chimica "avvolgente".

- Se il tuo obiettivo principale è depositare metalli puri o leghe comuni su substrati sensibili al calore: la PVD, in particolare lo sputtering, offre una soluzione a bassa temperatura e altamente controllabile.

- Se il tuo obiettivo principale è creare film ceramici, composti o ad alta purezza altamente specifici: la CVD fornisce un controllo ineguagliabile sulla composizione chimica finale del film attraverso una gestione precisa dei gas.

Comprendere la differenza fondamentale tra trasferimento fisico e creazione chimica è la chiave per selezionare la tecnologia di rivestimento ottimale per la tua specifica sfida ingegneristica.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Meccanismo | Trasferimento fisico di materiale solido/liquido | Reazione chimica di gas precursori |

| Copertura | A linea di vista (geometrie complesse limitate) | Altamente conforme (si avvolge attorno a forme complesse) |

| Temperatura | Temperature più basse (adatto per substrati sensibili al calore) | Temperature elevate (spesso 500°C+) |

| Materiali | Metalli puri, leghe, alcune ceramiche | Ampia gamma: metalli, leghe, ceramiche, composti |

| Sicurezza | Pericoli di alta tensione/vuoto | Pericoli di gas tossici, infiammabili, corrosivi |

Pronto a Scegliere la Giusta Tecnologia di Rivestimento per il Tuo Laboratorio?

Che tu abbia bisogno di PVD per substrati sensibili al calore o di CVD per geometrie complesse, KINTEK ha l'esperienza e l'attrezzatura per supportare le tue esigenze di rivestimento superficiale. Il nostro team è specializzato nell'aiutare i laboratori a selezionare e implementare il metodo di deposizione ottimale per le loro applicazioni specifiche.

Contattaci oggi stesso per discutere le tue esigenze di progetto e scoprire come le soluzioni di attrezzature da laboratorio di KINTEK possono migliorare le tue capacità di ricerca.

Ottieni una Consulenza Esperta →

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato