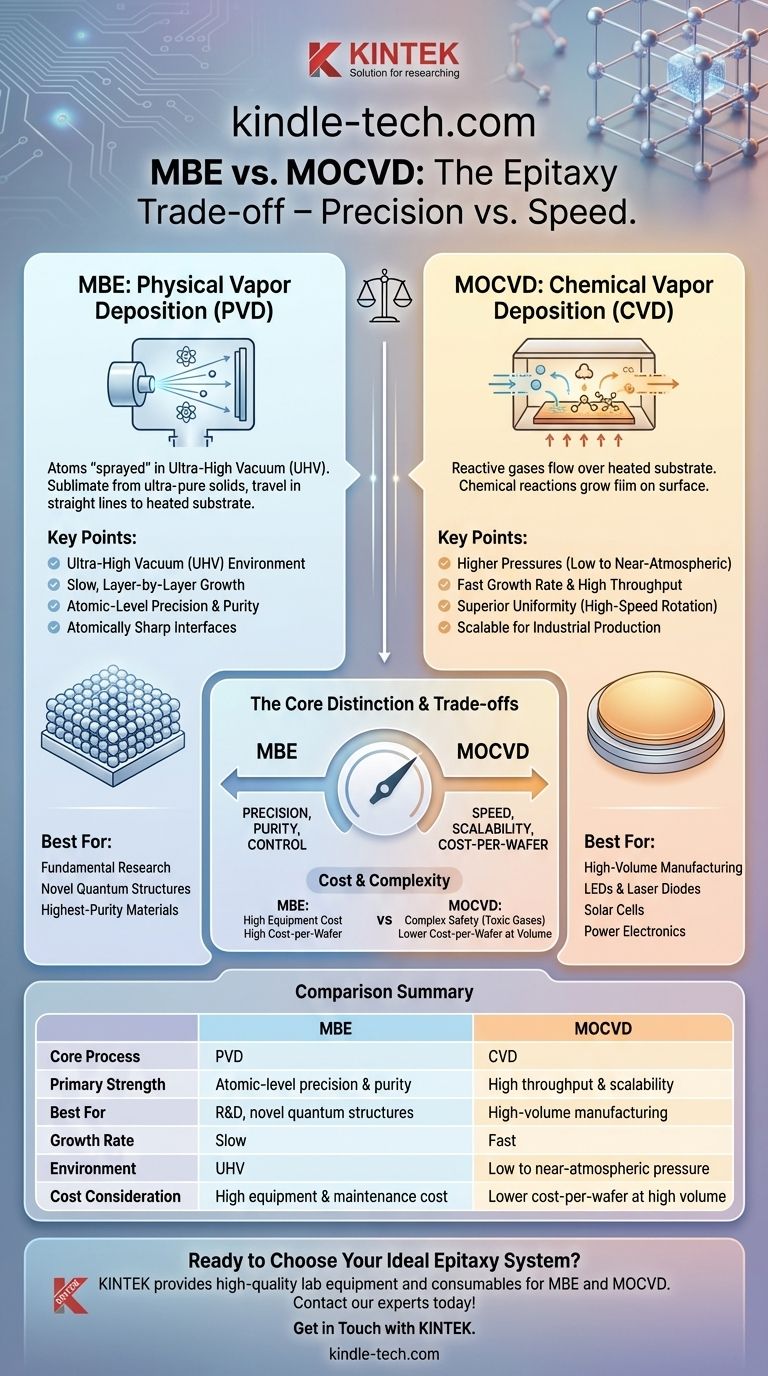

In sintesi, la differenza tra Epitassia da Fascio Molecolare (MBE) e Deposizione Chimica da Vapore Metalorganico (MOCVD) risiede nel modo in cui il materiale viene fornito a un substrato. L'MBE è un processo fisico che "spruzza" atomi in alto vuoto, mentre la MOCVD è un processo chimico che utilizza gas reattivi per "far crescere" un film su una superficie. Questa distinzione fondamentale determina i loro rispettivi punti di forza: l'MBE offre una precisione ineguagliabile, mentre la MOCVD offre velocità e scalabilità superiori.

Sebbene entrambe le tecniche producano film sottili cristallini di alta qualità (epitassia), la scelta tra di esse è un classico compromesso ingegneristico. L'MBE è lo strumento preferito per la massima purezza e il controllo a livello atomico, mentre la MOCVD è il cavallo di battaglia per la produzione industriale ad alto volume.

La Distinzione Fondamentale: Deposizione Fisica vs. Chimica

I nomi di queste tecniche rivelano la loro natura fondamentale. Una si basa su un processo fisico (evaporazione), mentre l'altra si basa su reazioni chimiche.

MBE: Un Processo di Deposizione Fisica

L'Epitassia da Fascio Molecolare è una forma raffinata di Deposizione Fisica da Vapore (PVD).

Funziona riscaldando sorgenti elementari solide ultrapure, come gallio o arsenico, in una camera a ultra-alto vuoto (UHV). Ciò provoca la sublimazione degli elementi che viaggiano in linee rette — o "fasci molecolari" — verso un substrato riscaldato.

Gli atomi arrivano al substrato e si attaccano, disponendosi in un reticolo cristallino perfetto, uno strato atomico alla volta. L'ambiente UHV è fondamentale per prevenire la contaminazione e garantire che i fasci viaggino senza ostacoli.

MOCVD: Un Processo di Reazione Chimica

La Deposizione Chimica da Vapore Metalorganico è un tipo di Deposizione Chimica da Vapore (CVD).

In questo metodo, gas precursori contenenti gli atomi desiderati (ad esempio, trimetilgallio e arsina) vengono introdotti in una camera di reazione. Questi gas fluiscono su un substrato riscaldato.

Il calore provoca la decomposizione e la reazione chimica dei gas sulla superficie del substrato, lasciando gli elementi desiderati per formare il film cristallino. I sottoprodotti della reazione vengono quindi pompati via.

Confronto dei Parametri Operativi Chiave

La differenza fisica vs. chimica crea significative distinzioni pratiche nel modo in cui questi sistemi operano e in ciò che possono ottenere.

Velocità di Crescita e Produttività

La MOCVD ha una velocità di crescita e una produttività complessiva significativamente superiori. Questo la rende il metodo dominante per la produzione su scala industriale di dispositivi a semiconduttore composti come LED e diodi laser.

L'MBE è un processo intrinsecamente più lento. Poiché deposita il materiale atomo per atomo, non è adatto per la produzione ad alto volume, ma questa bassa velocità è ciò che consente il suo eccezionale controllo.

Ambiente Operativo

L'MBE richiede un ultra-alto vuoto (UHV). Questo ambiente incontaminato minimizza le impurità e conferisce all'MBE la sua reputazione di produrre film della massima purezza.

La MOCVD opera a pressioni molto più elevate, da un basso vuoto a una pressione quasi atmosferica. Questo rende l'attrezzatura meno complessa in alcuni aspetti, ma introduce un'idrodinamica in fase gassosa che deve essere gestita con attenzione.

Qualità e Uniformità del Film

La crescita lenta, strato per strato, dell'MBE in un ambiente UHV consente interfacce atomicamente nette e un'eccezionale purezza cristallina. È lo standard aureo per la ricerca e i dispositivi che richiedono strutture perfette.

La MOCVD produce film di altissima qualità adatti alla produzione di massa. Tecniche come la rotazione ad alta velocità del wafer (fino a 1500 RPM) vengono utilizzate per compensare le variazioni del flusso di gas e migliorare drasticamente l'uniformità del film su grandi wafer.

Comprendere i Compromessi

La scelta tra MBE e MOCVD implica un equilibrio tra precisione, velocità e costi. Non esiste un metodo "migliore" in assoluto; la scelta è dettata dagli obiettivi dell'applicazione.

Precisione vs. Velocità

Questo è il compromesso centrale. L'MBE fornisce un controllo ineguagliabile a livello atomico sullo spessore e sulla composizione del film, ideale per creare nuove strutture quantistiche e dispositivi all'avanguardia.

La MOCVD privilegia la velocità e la scalabilità. La sua capacità di depositare film rapidamente e su più wafer contemporaneamente la rende molto più economica per la produzione.

Costo e Complessità

I sistemi MBE sono molto costosi da acquistare e mantenere, principalmente a causa dei complessi componenti UHV (pompe, manometri e camere). Il costo per wafer è elevato.

Anche i sistemi MOCVD sono complessi, ma sono ottimizzati per la produzione. Su larga scala, l'alta produttività si traduce in un costo per wafer molto più basso, giustificando l'investimento iniziale per i produttori.

Sicurezza e Manipolazione dei Materiali

I gas precursori utilizzati nella MOCVD (metalorganici e idruri) sono spesso altamente tossici e piroforici (si accendono spontaneamente all'aria). Ciò richiede un'ampia infrastruttura di sicurezza e protocolli di manipolazione.

I materiali a sorgente solida utilizzati nell'MBE sono generalmente molto più sicuri da maneggiare. Tuttavia, la complessità del sistema UHV stesso presenta le proprie sfide operative.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione deve essere allineata con l'obiettivo primario del tuo progetto, sia che si tratti di ricerca pionieristica o di produzione su larga scala.

- Se il tuo obiettivo principale è la ricerca fondamentale, nuove strutture di dispositivi o materiali della massima purezza: l'MBE è la scelta superiore per la sua precisione e il controllo ineguagliabili sugli strati atomici.

- Se il tuo obiettivo principale è la produzione ad alto volume di tecnologie consolidate come LED, celle solari o elettronica di potenza: la MOCVD è lo standard industriale chiaro grazie alla sua alta produttività, scalabilità e costi inferiori a volume.

In definitiva, sia l'MBE che la MOCVD sono strumenti potenti ed essenziali che hanno permesso la creazione delle tecnologie avanzate a semiconduttore che definiscono il nostro mondo moderno.

Tabella Riassuntiva:

| Caratteristica | Epitassia da Fascio Molecolare (MBE) | Deposizione Chimica da Vapore Metalorganico (MOCVD) |

|---|---|---|

| Processo Principale | Deposizione Fisica da Vapore (PVD) | Deposizione Chimica da Vapore (CVD) |

| Punto di Forza Primario | Precisione e purezza a livello atomico | Alta produttività e scalabilità |

| Ideale per | R&S, nuove strutture quantistiche | Produzione ad alto volume (LED, celle solari) |

| Velocità di Crescita | Lenta (strato per strato) | Veloce |

| Ambiente Operativo | Ultra-Alto Vuoto (UHV) | Pressione da bassa a quasi atmosferica |

| Considerazione sui Costi | Costo elevato di attrezzature e manutenzione | Costo per wafer inferiore ad alto volume |

Pronto a Scegliere il Sistema di Epitassia Giusto per il Tuo Laboratorio?

Navigare i compromessi tra MBE e MOCVD è fondamentale per i tuoi obiettivi di ricerca o produzione. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per laboratorio per soddisfare le tue specifiche esigenze di deposizione di film sottili.

Possiamo aiutarti a:

- Selezionare il sistema ideale in base alle tue esigenze di precisione, produttività e budget.

- Fornire attrezzature e materiali di consumo affidabili per entrambi i processi MBE e MOCVD.

- Garantire che il tuo laboratorio operi alla massima efficienza con gli strumenti giusti per il lavoro.

Contatta i nostri esperti oggi stesso per discutere il tuo progetto e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Tutti i diamanti creati in laboratorio sono CVD? Comprendere i due metodi principali

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- In che modo i nanotubi influenzano l'ambiente? Bilanciare la bassa impronta di carbonio con i rischi ecologici