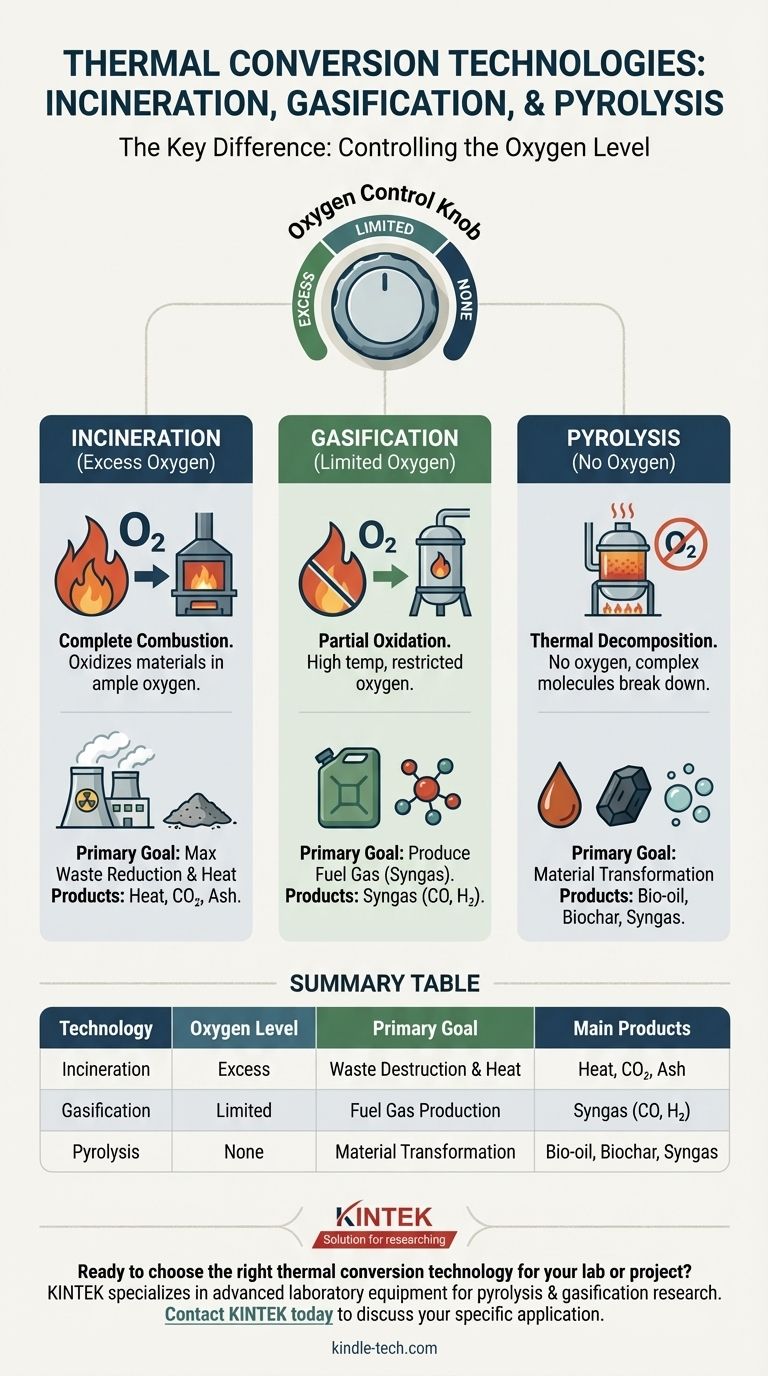

La differenza fondamentale tra incenerimento, gassificazione e pirolisi risiede nella quantità di ossigeno presente durante il processo. L'incenerimento comporta una combustione completa con un eccesso di ossigeno, la gassificazione utilizza una quantità limitata di ossigeno per la combustione parziale e la pirolisi avviene in assenza totale di ossigeno. Questa singola variabile determina le reazioni chimiche, i prodotti finali e lo scopo ultimo di ciascuna tecnologia.

La scelta tra questi tre metodi di conversione termica non riguarda quale sia il "migliore", ma l'esito desiderato. La quantità di ossigeno utilizzata agisce come una manopola di controllo, determinando se l'obiettivo è rilasciare energia sotto forma di calore o convertire un materiale in combustibili e prodotti chimici di valore.

Il Ruolo Critico dell'Ossigeno

L'ossigeno è il reagente chiave che determina il percorso della conversione termica. Controllando la sua fornitura, possiamo guidare il processo dalla semplice distruzione a una complessa trasformazione.

Incenerimento: Combustione Completa

L'incenerimento è il processo di combustione di materiali organici in un ambiente con abbondante ossigeno. È una forma di ossidazione completa.

L'obiettivo primario dell'incenerimento è massimizzare il rilascio di calore e ottenere la massima riduzione di volume possibile del materiale iniziale, come i rifiuti solidi urbani.

I principali prodotti sono calore (utilizzato per creare vapore per l'elettricità o il riscaldamento), anidride carbonica (CO₂), acqua e un residuo solido noto come cenere.

Gassificazione: Ossidazione Parziale

La gassificazione espone materiali a base di carbonio ad alte temperature (tipicamente superiori a 700°C) con una fornitura limitata o "scarsa" di ossigeno.

Questo impedisce la combustione completa. Invece di produrre solo calore e CO₂, il processo crea intenzionalmente una miscela di gas combustibili.

Il prodotto primario è il gas di sintesi, o syngas, che è un combustibile composto principalmente da monossido di carbonio (CO) e idrogeno (H₂). Questo gas può quindi essere utilizzato per generare elettricità o come elemento costitutivo per la produzione di prodotti chimici e combustibili liquidi.

Pirolisi: Decomposizione Termica Senza Ossigeno

La pirolisi è la decomposizione termica dei materiali ad alte temperature in completa assenza di ossigeno.

Poiché non c'è ossigeno con cui reagire, il materiale non brucia. Invece, le complesse molecole organiche si scompongono in molecole più semplici e piccole.

Questo processo produce tre prodotti distinti: un liquido noto come bio-olio o olio di pirolisi, un residuo solido ricco di carbonio chiamato biochar e una miscela gassosa simile al syngas. Poiché è un processo endotermico (che richiede un apporto di energia), i prodotti risultanti mantengono un altissimo contenuto energetico.

Comprendere i Compromessi

Ogni processo presenta un insieme distinto di realtà operative e benefici strategici. La scelta giusta dipende dal bilanciamento di complessità, costi e risultati desiderati.

Semplicità vs. Versatilità

L'incenerimento è il più maturo e tecnologicamente più semplice dei tre, rendendolo una soluzione robusta per la distruzione dei rifiuti e la generazione di calore.

La gassificazione e la pirolisi sono più complesse da gestire. Richiedono un controllo più preciso della temperatura e della qualità della materia prima, ma offrono il significativo vantaggio di produrre risultati più versatili come combustibili e materie prime chimiche.

Produzione di Energia: Calore Diretto vs. Combustibile Immagazzinato

L'energia proveniente dall'incenerimento viene rilasciata immediatamente sotto forma di calore. Questo è altamente efficiente se c'è un uso diretto per quel calore o vapore nelle vicinanze, come in una centrale elettrica o un sistema di teleriscaldamento.

La gassificazione e la pirolisi creano combustibili intermedi (syngas, bio-olio). Questi combustibili possono essere immagazzinati, trasportati e utilizzati in modo più flessibile, ma la loro conversione in energia finale (come l'elettricità) comporta passaggi aggiuntivi e potenziali perdite di efficienza.

Prodotti Finali: Cenere vs. Materiali a Valore Aggiunto

Il principale prodotto solido dell'incenerimento è la cenere, che tipicamente deve essere smaltita in discarica.

La pirolisi, al contrario, produce biochar, un prodotto prezioso che può essere utilizzato come ammendante del suolo per migliorarne la fertilità e sequestrare il carbonio. Questo trasforma un flusso di rifiuti in una risorsa preziosa.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia appropriata dipende interamente dal tuo obiettivo primario, sia esso la gestione dei rifiuti, la produzione di energia o il recupero di materiali.

- Se il tuo obiettivo principale è la massima riduzione del volume dei rifiuti e la generazione diretta di calore: L'incenerimento è il percorso più diretto e consolidato.

- Se il tuo obiettivo principale è la produzione di un gas combustibile versatile per l'elettricità o la sintesi chimica: La gassificazione è la tecnologia mirata per convertire materie prime solide in syngas.

- Se il tuo obiettivo principale è la creazione di combustibili liquidi, prodotti chimici o co-prodotti solidi di valore come il biochar: La pirolisi offre la capacità unica di trasformare il materiale organico in distinti prodotti liquidi e solidi.

In definitiva, la tua decisione dipende dal fatto che tu consideri il materiale in ingresso come un problema da eliminare o una risorsa da trasformare.

Tabella Riepilogativa:

| Tecnologia | Livello di Ossigeno | Obiettivo Primario | Prodotti Principali |

|---|---|---|---|

| Incenerimento | Eccesso di Ossigeno | Distruzione Rifiuti & Calore | Calore, CO₂, Cenere |

| Gassificazione | Ossigeno Limitato | Produzione di Gas Combustibile | Syngas (CO, H₂) |

| Pirolisi | Assenza di Ossigeno | Trasformazione del Materiale | Bio-olio, Biochar, Syngas |

Pronto a scegliere la giusta tecnologia di conversione termica per il tuo laboratorio o progetto?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate per la ricerca e lo sviluppo di processi come la pirolisi e la gassificazione. Che tu stia esplorando la produzione di biochar, l'analisi del syngas o la sintesi di nuovi materiali, i nostri sistemi precisi e affidabili sono progettati per soddisfare le tue esigenze esatte.

Lascia che i nostri esperti ti aiutino a sbloccare il potenziale dei tuoi materiali. Contatta KINTEK oggi stesso per discutere la tua applicazione specifica e scoprire la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è l'intervallo di temperatura per la pirolisi? Ottimizza per Biochar, Bio-olio o Syngas

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- A quale temperatura viene eseguita la pirolisi convenzionale? Scopri la temperatura giusta per il tuo prodotto desiderato

- Quali sono i principali tipi di processi di conversione della biomassa? Scopri il percorso migliore per le tue esigenze energetiche

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo