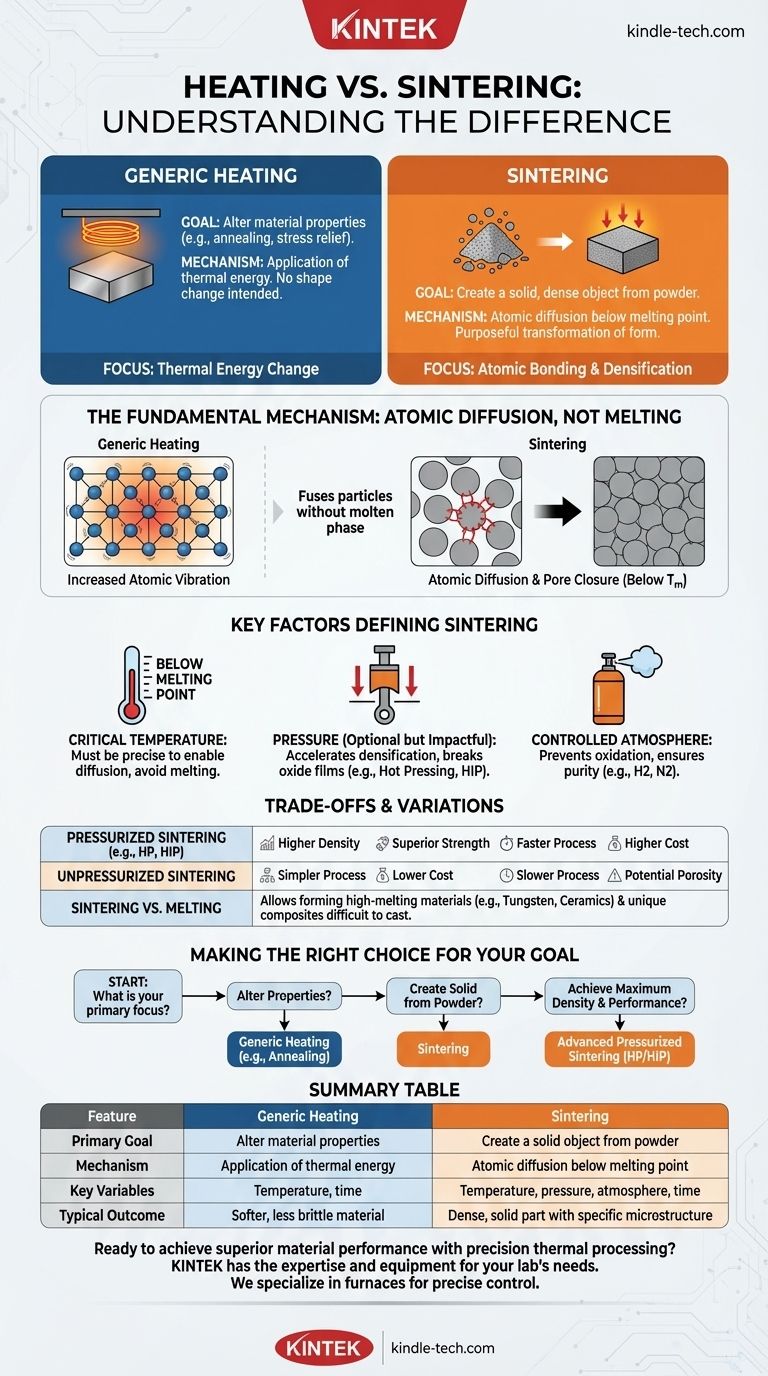

In sostanza, il riscaldamento è l'atto generale di aumentare la temperatura di un materiale, mentre la sinterizzazione è uno specifico processo di produzione che utilizza il calore per legare le particelle insieme in un oggetto solido senza fonderle. La sinterizzazione è una trasformazione intenzionale della forma — trasformare una polvere in un solido — mentre il riscaldamento è semplicemente un cambiamento di energia termica che può essere utilizzato per molti scopi diversi.

La distinzione cruciale riguarda l'intento e il meccanismo. Il riscaldamento è uno strumento. La sinterizzazione è un processo orientato all'obiettivo che utilizza quello strumento, insieme a pressione e un ambiente controllato, per ottenere un legame a livello atomico e creare una parte densa e solida da una polvere.

L'obiettivo fondamentale: da particelle a una massa solida

Per comprendere veramente la differenza, dobbiamo guardare oltre la fonte di calore e concentrarci sul risultato previsto per il materiale.

Cos'è il Riscaldamento Generico?

Il riscaldamento è l'applicazione di energia termica a un oggetto. Il suo scopo può variare ampiamente.

Ad esempio, un processo come la ricottura prevede il riscaldamento di un metallo e il suo successivo raffreddamento lento. L'obiettivo non è creare una nuova forma, ma alterare la struttura cristallina interna del materiale, rendendolo più morbido e meno fragile.

Cos'è la Sinterizzazione?

La sinterizzazione è un metodo di produzione utilizzato per creare oggetti da materiale in polvere. Questa è una pietra angolare della metallurgia delle polveri e della fabbricazione di ceramiche.

Il processo prevede l'assunzione di una polvere, spesso compattata in una forma desiderata (una "parte verde"), e il suo riscaldamento in un forno controllato. La chiave è che la temperatura viene mantenuta al di sotto del punto di fusione del materiale.

Il Meccanismo: Diffusione Atomica, Non Fusione

La sinterizzazione funziona attraverso un fenomeno chiamato diffusione atomica. Ad alte temperature, gli atomi nelle singole particelle di polvere si agitano e iniziano a migrare attraverso i confini dove le particelle si toccano.

Questo movimento atomico chiude gli spazi tra le particelle, fondendole insieme e causando il restringimento dell'oggetto e l'aumento della densità. Questo è fondamentalmente diverso dai processi di fusione come la saldatura a stagno o la saldatura ad arco, che utilizzano una fase fusa per unire le parti.

Fattori chiave che definiscono il processo di sinterizzazione

La sinterizzazione è un processo altamente ingegnerizzato, non un semplice riscaldamento. Diversi fattori devono essere controllati con precisione per ottenere il risultato desiderato.

Il Ruolo Critico della Temperatura

La temperatura di sinterizzazione è un valore attentamente selezionato all'interno di un intervallo specifico.

Se la temperatura è troppo bassa, la diffusione non si verifica e le particelle non si legano. Se è troppo alta, il materiale inizierà a fondere, perdendo la sua forma e la microstruttura desiderata.

L'Impatto della Pressione

La sinterizzazione può essere suddivisa in due categorie principali: non pressurizzata e pressurizzata.

La sinterizzazione non pressurizzata si basa esclusivamente sul calore per guidare la diffusione. Nella sinterizzazione pressurizzata, viene applicata una forza esterna durante il riscaldamento. Questa pressione aiuta a rompere i film di ossido superficiale sulla polvere, accelera la densificazione e può portare a proprietà del materiale superiori. Processi come la Pressatura a Caldo (HP) e la Pressatura Isostatica a Caldo (HIP) rientrano in questa categoria.

L'Importanza dell'Atmosfera

L'ambiente gassoso all'interno del forno è fondamentale. Molti materiali, in particolare ceramiche e metalli non ossidi, richiedono un'atmosfera specifica per prevenire reazioni chimiche indesiderate.

Ad esempio, la sinterizzazione di metalli o carburi può richiedere un'atmosfera di idrogeno o azoto per prevenire l'ossidazione e aiutare a ottenere una parte finale completamente densa e pura.

Comprendere i compromessi e le variazioni

La scelta di un processo termico dipende interamente dal materiale di partenza e dal prodotto finale desiderato. Le differenze tra i metodi evidenziano compromessi critici nella produzione.

Sinterizzazione Pressurizzata vs. Non Pressurizzata

La sinterizzazione non pressurizzata è generalmente più semplice e meno costosa. Tuttavia, può essere un processo più lento e potrebbe non raggiungere lo stesso livello di densità dei metodi pressurizzati.

La sinterizzazione pressurizzata, sebbene più complessa e costosa, riduce significativamente il tempo di processo e produce parti con maggiore densità e resistenza meccanica superiore. La pressione aiuta attivamente il processo di diffusione, rendendola una forma "attivata" di sinterizzazione.

Sinterizzazione vs. Processi di Fusione Reale

Il vantaggio principale della sinterizzazione è la sua capacità di creare oggetti da materiali con punti di fusione estremamente elevati, come il tungsteno o le ceramiche. Fondere e colare questi materiali sarebbe incredibilmente difficile e ad alta intensità energetica.

La sinterizzazione consente inoltre la creazione di miscele e compositi di materiali unici che sarebbero impossibili da formare tramite fusione.

Insidie Comuni: Densificazione Incompleta

La sfida principale nella sinterizzazione è raggiungere la densità completa. Se la temperatura, la pressione o l'atmosfera non sono ottimizzate, la parte risultante può essere porosa e meccanicamente debole.

I pori sono difetti che agiscono come concentratori di sforzo, compromettendo la resistenza e le prestazioni del componente finale. Ecco perché i parametri di processo devono essere controllati in modo così rigoroso.

Fare la scelta giusta per il tuo obiettivo

La tua scelta tra semplice riscaldamento e un complesso processo di sinterizzazione è dettata dal tuo obiettivo finale.

- Se il tuo obiettivo principale è cambiare le proprietà di un materiale (come ammorbidirlo): L'approccio corretto è un ciclo specifico di riscaldamento e raffreddamento, come la ricottura.

- Se il tuo obiettivo principale è creare un oggetto solido e denso da una polvere: La sinterizzazione è il processo di produzione necessario.

- Se il tuo obiettivo principale è ottenere la massima densità e prestazioni meccaniche superiori da una polvere: Sono necessari metodi di sinterizzazione avanzati e pressurizzati come la Pressatura a Caldo o l'HIP.

In definitiva, comprendere questa distinzione è la chiave per padroneggiare la trasformazione dei materiali e selezionare il processo giusto per il lavoro.

Tabella Riassuntiva:

| Caratteristica | Riscaldamento Generico | Sinterizzazione |

|---|---|---|

| Obiettivo Primario | Alterare le proprietà del materiale (es. ricottura) | Creare un oggetto solido da polvere |

| Meccanismo | Applicazione di energia termica | Diffusione atomica al di sotto del punto di fusione |

| Variabili Chiave | Temperatura, tempo | Temperatura, pressione, atmosfera, tempo |

| Risultato Tipico | Materiale più morbido, meno fragile | Parte solida e densa con microstruttura specifica |

Pronto a ottenere prestazioni dei materiali superiori con una lavorazione termica di precisione?

Sia che il tuo obiettivo sia ricuocere metalli o creare componenti ad alta densità attraverso la sinterizzazione avanzata, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze del tuo laboratorio. Siamo specializzati in forni da laboratorio e materiali di consumo per un controllo preciso della temperatura e applicazioni in atmosfera controllata.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono ottimizzare i tuoi processi di sinterizzazione o riscaldamento per risultati più forti e affidabili.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Cos'è la velocità di riscaldamento e come influisce sulla misurazione del punto di fusione? Padroneggia la chiave per un'analisi termica accurata

- Qual è la capacità termica di un forno a muffola? Comprendere la massa termica per prestazioni ottimali

- Qual è l'intervallo di temperatura di un forno? Da 1100°C a oltre 2000°C Spiegato

- Qual è la differenza tra un forno da laboratorio e un forno a muffola? Scegli lo strumento di riscaldamento giusto per il tuo laboratorio

- Cos'è un forno a muffola e a cosa serve? Ottieni una lavorazione ad alta temperatura senza contaminazioni