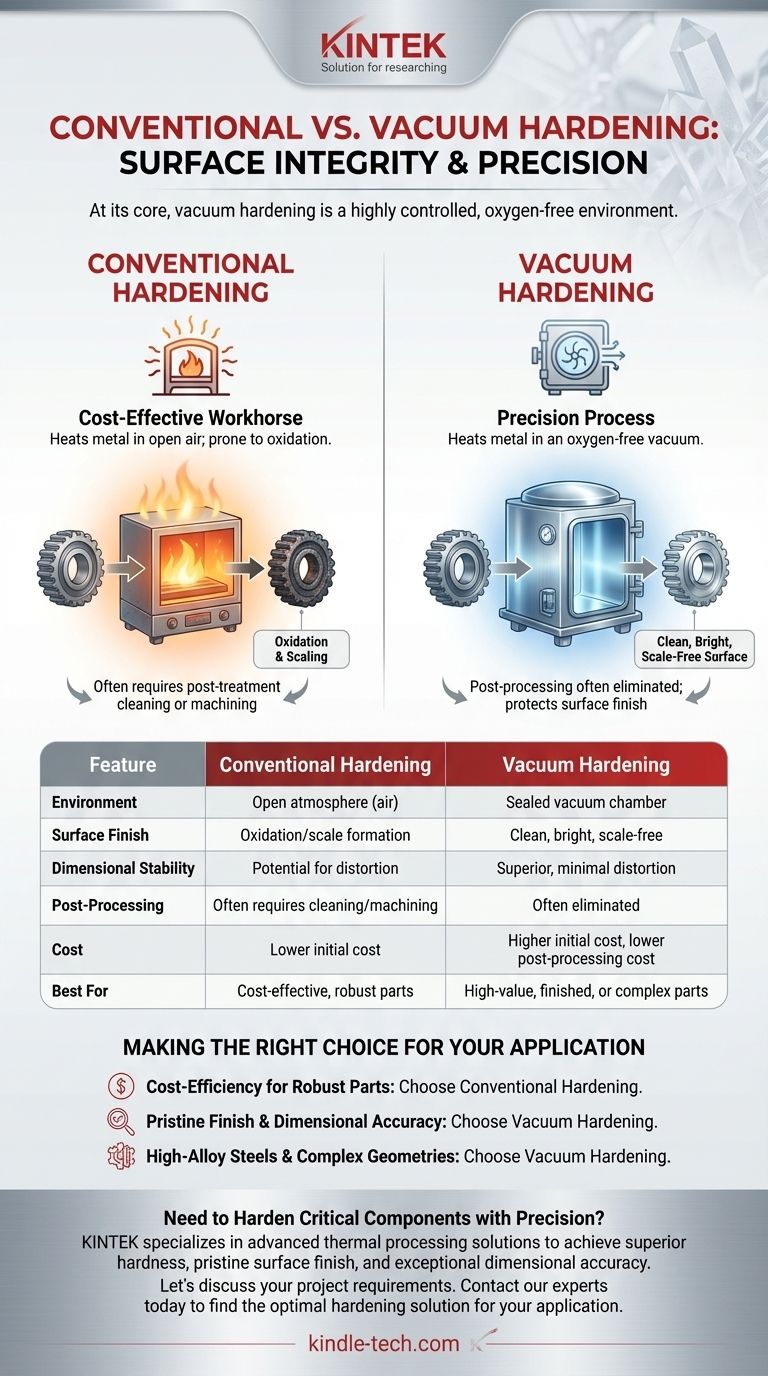

In sostanza, la tempra sotto vuoto non è un processo diverso dalla tempra, ma piuttosto un ambiente altamente controllato in cui avviene la tempra. Mentre la tempra convenzionale espone il metallo all'atmosfera aperta durante il riscaldamento, la tempra sotto vuoto esegue lo stesso ciclo di riscaldamento e raffreddamento all'interno di una camera a vuoto. Questo singolo cambiamento—la rimozione dell'aria—previene le reazioni superficiali, risultando in un prodotto finale più pulito e dimensionalmente più accurato.

La scelta fondamentale tra tempra convenzionale e tempra sotto vuoto è una scelta sull'integrità della superficie. La tempra convenzionale è un cavallo di battaglia economico, mentre la tempra sotto vuoto è un processo di precisione che protegge la superficie del pezzo, eliminando la necessità di costose pulizie o lavorazioni post-trattamento.

Cos'è la Tempra? Una Panoramica Fondamentale

Il Principio Fondamentale: Calore e Tempra

Tutta la tempra dell'acciaio opera su un principio semplice: riscaldare il metallo a una specifica temperatura critica per cambiarne la struttura cristallina interna, quindi raffreddarlo rapidamente (un processo chiamato tempra).

Questo raffreddamento rapido intrappola la struttura alterata, aumentando drasticamente la durezza e la resistenza all'usura del metallo. Le temperature specifiche, i tempi di riscaldamento e i metodi di tempra variano in base al tipo di acciaio e alle proprietà desiderate.

Il Problema con l'Aria

Nella tempra convenzionale, questo processo di riscaldamento avviene in un forno riempito d'aria. L'ossigeno nell'atmosfera reagisce con la superficie calda del metallo, causando ossidazione (formazione di scaglie) e potenzialmente alterando il contenuto di carbonio sulla superficie (decarburazione), il che può ammorbidire il pezzo.

Come la Tempra Sotto Vuoto Ridefinisce il Processo

La tempra sotto vuoto segue lo stesso principio di riscaldamento e tempra, ma lo esegue all'interno di una camera sigillata e controllata da computer da cui è stata rimossa quasi tutta l'aria.

Il Ruolo Critico dell'Ambiente Sotto Vuoto

Creando un vuoto, il processo rimuove gli elementi reattivi—principalmente l'ossigeno—che causano difetti superficiali.

Questo ambiente privo di ossigeno previene completamente l'ossidazione. Di conseguenza, i pezzi emergono dal forno con una superficie metallica pulita, brillante e priva di scaglie.

L'Impatto sull'Integrità e la Finitura Superficiale

Il vantaggio più significativo della tempra sotto vuoto è la finitura superficiale impeccabile. Poiché non ci sono scaglie da rimuovere, le operazioni secondarie come sabbiatura, rettifica o lavorazione meccanica sono spesso eliminate.

Questo è particolarmente critico per i pezzi finiti con tolleranze strette o geometrie complesse dove la pulizia post-tempra potrebbe danneggiare il componente o alterarne le dimensioni.

Precisione e Ripetibilità Ineguagliabili

I moderni forni a vuoto offrono un'eccezionale regolazione della temperatura controllata da computer. Ciò garantisce che l'intero pezzo, indipendentemente dalla sua complessità, si riscaldi e si raffreddi a una velocità uniforme.

Questa uniformità minimizza le sollecitazioni interne e la distorsione, risultando in una stabilità dimensionale superiore. Inoltre, il controllo digitale assicura che ogni pezzo in un lotto, e ogni lotto successivo, sia trattato con parametri identici, garantendo un'elevata ripetibilità.

Comprendere i Compromessi

La scelta del metodo di tempra giusto è una decisione tecnica e finanziaria. Nessun processo è universalmente superiore; sono strumenti per lavori diversi.

Il Caso della Tempra Convenzionale

Per molti componenti generici in cui la finitura superficiale non è una preoccupazione primaria o dove è già prevista una successiva lavorazione meccanica, la tempra convenzionale è la soluzione più economica.

Fornisce l'aumento necessario di durezza e durabilità per una vasta gamma di applicazioni a un prezzo inferiore. È il cavallo di battaglia affidabile dell'industria del trattamento termico.

L'Investimento nella Tempra Sotto Vuoto

La tempra sotto vuoto è un processo più costoso a causa delle sofisticate attrezzature coinvolte. Tuttavia, questo costo iniziale è spesso compensato dall'eliminazione delle fasi di post-elaborazione.

Quando si considerano i risparmi di manodopera e tempo derivanti dal non dover pulire, rettificare o lavorare una superficie con scaglie, la tempra sotto vuoto può diventare la scelta più economica per pezzi di alto valore o finiti.

Considerazioni su Materiale e Geometria

Certi materiali, in particolare gli acciai per utensili ad alta lega, sono altamente sensibili alla decarburazione superficiale. Per questi metalli, la tempra sotto vuoto non è solo un'opzione ma una necessità per preservare le loro caratteristiche di prestazione previste.

I pezzi complessi con dettagli intricati o sezioni sottili beneficiano immensamente anche del riscaldamento uniforme di un forno a vuoto, che previene la deformazione e la distorsione.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare il processo appropriato, devi allineare il metodo con il risultato più critico del tuo progetto.

- Se il tuo obiettivo principale è l'efficienza dei costi per pezzi robusti: La tempra convenzionale fornisce le proprietà meccaniche richieste senza il costo aggiuntivo.

- Se il tuo obiettivo principale è una finitura superficiale impeccabile e l'accuratezza dimensionale: La tempra sotto vuoto è la scelta definitiva per evitare il post-trattamento e preservare le tolleranze.

- Se il tuo obiettivo principale è la lavorazione di acciai ad alta lega o geometrie complesse: La tempra sotto vuoto offre il controllo necessario per prevenire la degradazione e la distorsione del materiale.

In definitiva, scegliere il giusto processo di tempra significa abbinare lo strumento alle specifiche esigenze del componente e della sua applicazione.

Tabella Riassuntiva:

| Caratteristica | Tempra Convenzionale | Tempra Sotto Vuoto |

|---|---|---|

| Ambiente | Atmosfera aperta (aria) | Camera a vuoto sigillata |

| Finitura Superficiale | Ossidazione/formazione di scaglie | Pulita, brillante, senza scaglie |

| Stabilità Dimensionale | Potenziale di distorsione | Superiore, minima distorsione |

| Post-Elaborazione | Spesso richiede pulizia/lavorazione meccanica | Spesso eliminata |

| Costo | Costo iniziale inferiore | Costo iniziale superiore, costo di post-elaborazione inferiore |

| Ideale Per | Pezzi robusti ed economici | Pezzi di alto valore, finiti o complessi |

Hai bisogno di temprare componenti critici con precisione?

Scegliere il giusto processo di tempra è essenziale per le prestazioni e la longevità dei tuoi pezzi. KINTEK è specializzata in soluzioni avanzate di trattamento termico, inclusa la tempra sotto vuoto, per soddisfare le esigenze più stringenti di laboratori e produttori.

La nostra esperienza garantisce che i tuoi acciai ad alta lega e le geometrie complesse raggiungano una durezza superiore, una finitura superficiale impeccabile e un'eccezionale accuratezza dimensionale—il tutto riducendo potenzialmente il costo totale eliminando costose post-elaborazioni.

Discutiamo le tue esigenze di progetto. Contatta i nostri esperti oggi per trovare la soluzione di tempra ottimale per la tua applicazione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati