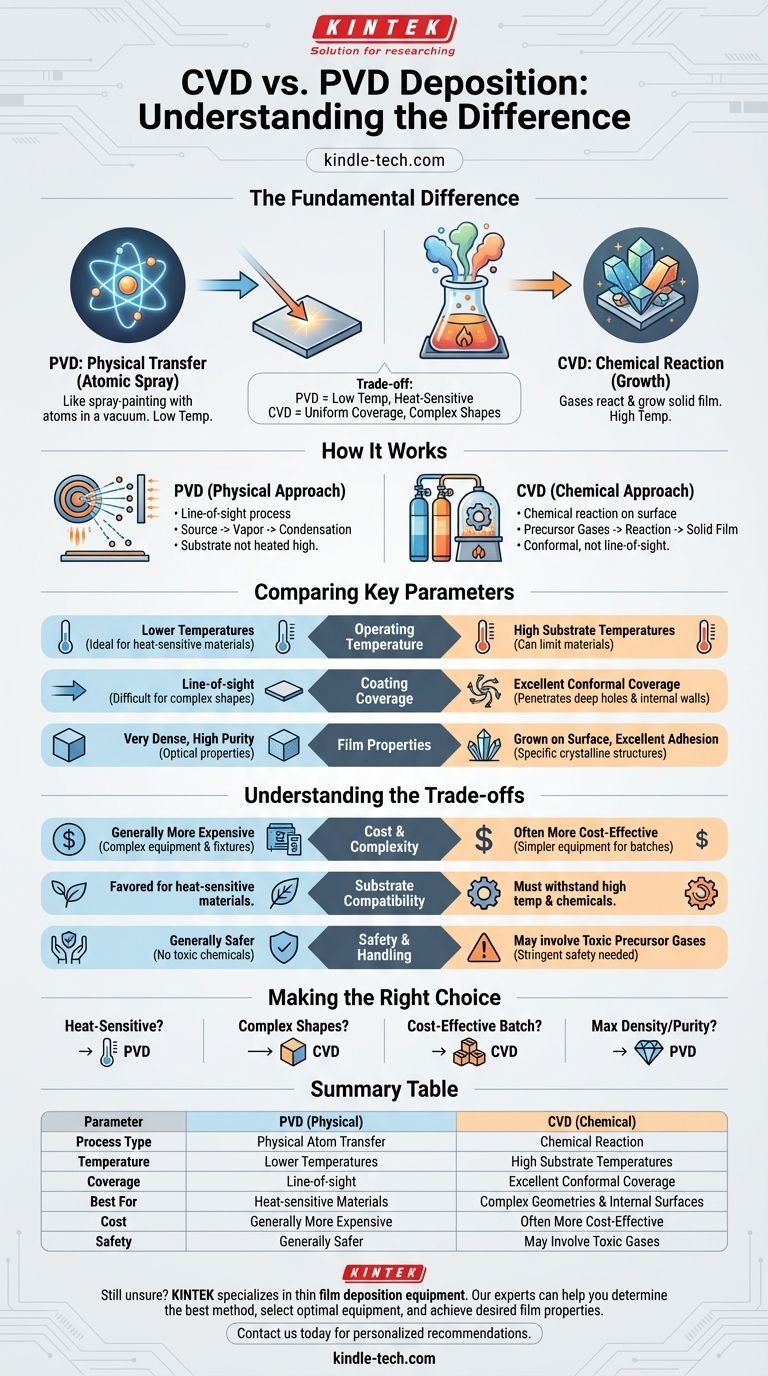

La differenza fondamentale tra la Deposizione Chimica da Fase Vapore (CVD) e la Deposizione Fisica da Fase Vapore (PVD) risiede nel modo in cui trasferiscono il materiale su una superficie. La PVD è un processo fisico, come la verniciatura a spruzzo con atomi sotto vuoto. Al contrario, la CVD è un processo chimico in cui i gas reagiscono e "fanno crescere" un film solido direttamente su un substrato riscaldato.

La scelta tra PVD e CVD dipende da un compromesso critico: la PVD utilizza la forza fisica a temperature più basse, rendendola ideale per componenti sensibili al calore, mentre la CVD utilizza reazioni chimiche per fornire una copertura eccellente e uniforme su forme complesse, spesso a un costo inferiore.

Il Meccanismo Fondamentale: Trasferimento Fisico vs. Reazione Chimica

Per selezionare il metodo giusto, devi prima capire come ognuno opera fondamentalmente. I nomi stessi rivelano la distinzione principale.

Come Funziona la PVD: Un Approccio Fisico

La Deposizione Fisica da Fase Vapore è un processo a linea di vista. Funziona convertendo un materiale sorgente solido o liquido in vapore attraverso mezzi fisici, come riscaldamento o sputtering.

Questo vapore viaggia quindi attraverso una camera a vuoto e si condensa sul substrato, formando un film sottile. Pensalo come un processo di "verniciatura a spruzzo atomica" in cui i singoli atomi vengono fisicamente spostati dalla sorgente al bersaglio.

Poiché non si basa su una reazione chimica sul substrato, il substrato stesso non ha bisogno di essere riscaldato a temperature elevate.

Come Funziona la CVD: Un Approccio Chimico

La Deposizione Chimica da Fase Vapore si basa su una reazione chimica che avviene direttamente sulla superficie del pezzo che si desidera rivestire.

I gas precursori vengono introdotti in una camera di reazione contenente il substrato riscaldato. Il calore fornisce l'energia necessaria per innescare una reazione chimica, causando la formazione e la deposizione di un materiale solido sul substrato come un film sottile.

Questo processo non è a linea di vista. Poiché i gas precursori possono fluire intorno e all'interno di caratteristiche complesse, la CVD è eccezionalmente brava a creare rivestimenti uniformi.

Confronto dei Parametri Chiave del Processo

Le differenze nei loro meccanismi fondamentali portano a caratteristiche di processo molto diverse, che influenzano direttamente la loro idoneità per applicazioni specifiche.

Temperatura Operativa

La CVD richiede tipicamente alte temperature del substrato per guidare le reazioni chimiche necessarie. Questo può limitare i tipi di materiali che possono essere rivestiti senza essere danneggiati o alterati.

La PVD generalmente opera a temperature molto più basse. Questo la rende il metodo preferito per rivestire substrati sensibili al calore, come plastiche o alcune leghe metalliche.

Copertura e Geometria del Rivestimento

La CVD eccelle nella creazione di rivestimenti uniformi, o conformi, su parti con geometrie complesse. I gas reattivi possono facilmente penetrare fori profondi e rivestire uniformemente le pareti interne.

La PVD è una tecnica a linea di vista. Questo rende difficile ottenere una copertura uniforme su forme intricate, poiché le superfici non direttamente rivolte verso il materiale sorgente riceveranno poco o nessun rivestimento.

Proprietà del Film

I rivestimenti PVD tendono ad essere molto densi, spesso con minore formazione di vuoti rispetto ad alcuni processi CVD. Questo può essere critico per applicazioni che richiedono alta purezza o specifiche proprietà ottiche.

I film CVD sono "fatti crescere" sulla superficie, il che può portare a un'eccellente adesione e a specifiche strutture cristalline a seconda dei parametri del processo.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore. La scelta ottimale è sempre dettata dai vincoli e dai requisiti specifici dell'applicazione.

Costo e Complessità

La CVD è spesso più conveniente per la lavorazione in batch. L'attrezzatura può essere più semplice e fornisce eccellenti proprietà di rivestimento su tutte le superfici di uno strumento senza complessi fissaggi.

La PVD è generalmente un processo più costoso. Questo è spesso dovuto ai suoi requisiti di carico e fissaggio più complessi all'interno della camera a vuoto e all'attrezzatura sofisticata necessaria per generare il vapore del materiale.

Compatibilità del Substrato

La scelta è fortemente influenzata dal materiale del substrato. È necessario considerare la sensibilità alla temperatura del materiale, che spesso favorisce la PVD.

Per la CVD, è necessario assicurarsi che il substrato sia compatibile con i precursori chimici e possa sopportare la temperatura di deposizione richiesta.

Sicurezza e Manipolazione

La PVD è considerata un processo più sicuro. Non comporta tipicamente sostanze chimiche tossiche o volatili, semplificando la manipolazione e i controlli ambientali.

I processi CVD spesso utilizzano gas precursori reattivi, e talvolta tossici. Ciò richiede protocolli di sicurezza e procedure di manipolazione più rigorosi.

Fare la Scelta Giusta per la Tua Applicazione

Per prendere una decisione definitiva, valuta l'obiettivo primario del tuo progetto rispetto ai punti di forza principali di ciascuna tecnologia.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: la PVD è la scelta chiara grazie alle sue temperature operative significativamente più basse.

- Se il tuo obiettivo principale è rivestire uniformemente forme complesse o superfici interne: la capacità della CVD di rivestire conformemente geometrie intricate è insuperabile.

- Se il tuo obiettivo principale è il rivestimento in batch economico di strumenti durevoli: la CVD offre spesso la soluzione più economica con un'eccellente copertura.

- Se il tuo obiettivo principale è ottenere la massima densità o purezza del film su una geometria semplice: la PVD può fornire una qualità del film superiore per queste applicazioni.

Comprendere questa distinzione fondamentale tra un trasferimento fisico e una reazione chimica ti permette di selezionare lo strumento preciso per la tua sfida ingegneristica.

Tabella Riepilogativa:

| Parametro | PVD (Deposizione Fisica da Fase Vapore) | CVD (Deposizione Chimica da Fase Vapore) |

|---|---|---|

| Tipo di Processo | Trasferimento fisico di atomi | Reazione chimica sul substrato |

| Temperatura | Temperature più basse | Alte temperature del substrato |

| Copertura | Linea di vista | Eccellente copertura conforme |

| Ideale Per | Materiali sensibili al calore | Geometrie complesse e superfici interne |

| Costo | Generalmente più costoso | Spesso più conveniente per i lotti |

| Sicurezza | Generalmente più sicuro | Può coinvolgere gas precursori tossici |

Ancora indeciso su quale metodo di deposizione sia giusto per la tua applicazione?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi di deposizione di film sottili. I nostri esperti possono aiutarti a:

- Determinare se PVD o CVD si adatta meglio ai requisiti del tuo substrato e del tuo rivestimento

- Selezionare l'attrezzatura ottimale per le tue specifiche esigenze di laboratorio

- Garantire il raggiungimento delle proprietà e delle prestazioni del film desiderate

Contattaci oggi stesso per discutere i requisiti del tuo progetto e ottenere raccomandazioni personalizzate per le tue sfide di deposizione. Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- In che modo i nanotubi influenzano l'ambiente? Bilanciare la bassa impronta di carbonio con i rischi ecologici

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono gli svantaggi dei nanotubi? I 4 Maggiori Ostacoli che Limitano il Loro Uso nel Mondo Reale

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori