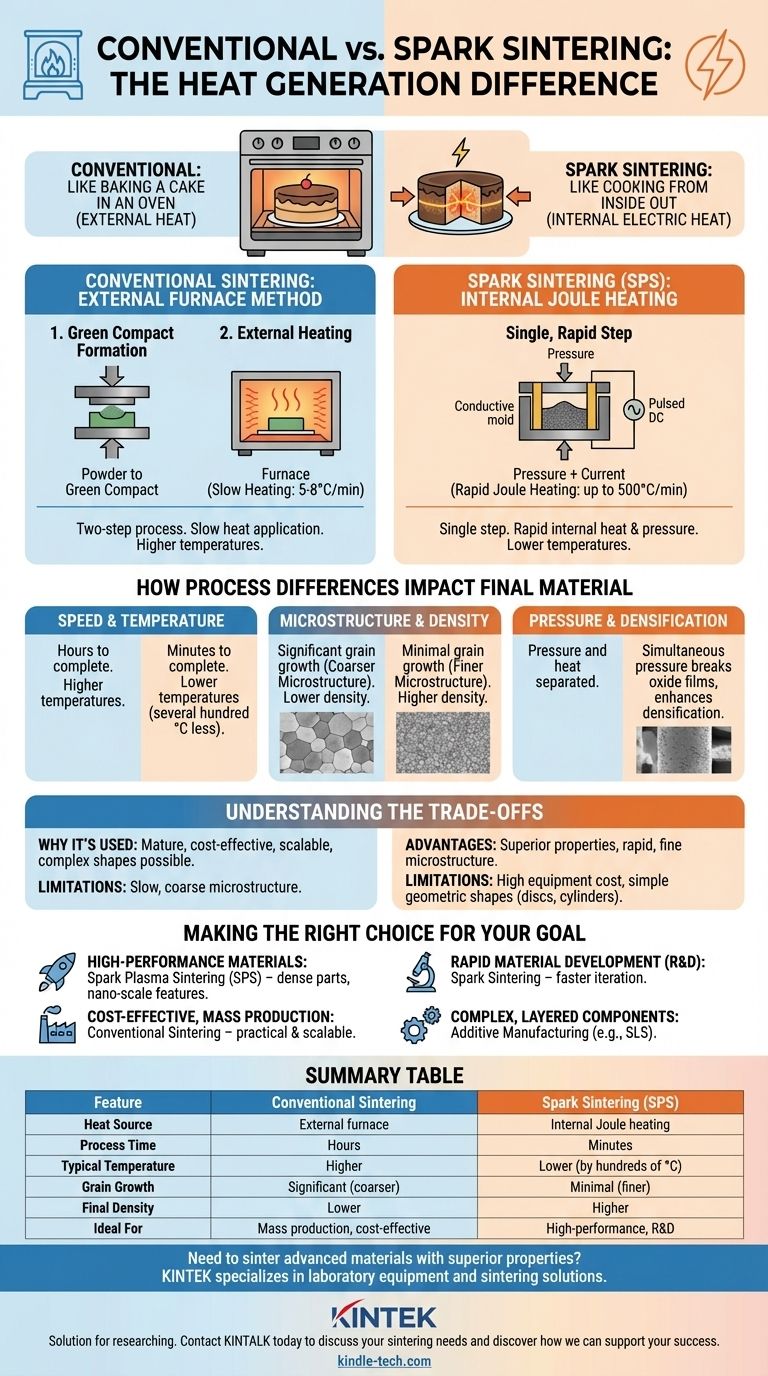

In sostanza, la differenza tra sinterizzazione convenzionale e a scintilla risiede nel modo in cui il calore viene generato e applicato. La sinterizzazione convenzionale è un processo in due fasi che riscalda un pezzo pre-compattato esternamente in un forno. Al contrario, la sinterizzazione a scintilla—in particolare la Sinterizzazione al Plasma a Scintilla (SPS)—è una singola e rapida fase in cui una corrente elettrica ad alta potenza passa direttamente attraverso il materiale in polvere e il suo stampo, generando un intenso calore interno mentre applica simultaneamente pressione.

La distinzione fondamentale è semplice: la sinterizzazione convenzionale è come cuocere una torta in un forno, mentre la sinterizzazione a scintilla è come cuocerla dall'interno con l'elettricità in pochi minuti. Questo meccanismo di riscaldamento interno è ciò che permette alla sinterizzazione a scintilla di essere drasticamente più veloce, operare a temperature più basse e produrre materiali più densi con microstrutture superiori.

La Differenza Fondamentale: Generazione e Applicazione del Calore

Il metodo utilizzato per fornire energia termica è il principale motore di tutte le altre differenze tra questi due processi, dalla velocità ed efficienza alle proprietà finali del materiale.

Sinterizzazione Convenzionale: Il Metodo del Forno Esterno

La sinterizzazione convenzionale è un processo ben consolidato in due fasi. Innanzitutto, la polvere viene compattata nella forma desiderata utilizzando una pressa idraulica, creando un pezzo fragile noto come "compatto verde".

Questo compatto verde viene quindi posto in un forno ad alta temperatura. Il calore viene applicato esternamente, penetrando lentamente nel pezzo per legare insieme le particelle di polvere. I tassi di riscaldamento sono tipicamente molto lenti, circa 5-8°C al minuto.

Sinterizzazione a Scintilla: Riscaldamento Joule Interno

La sinterizzazione a scintilla è una tecnica più avanzata che combina i passaggi. La polvere viene caricata direttamente in uno stampo conduttivo in grafite, che viene poi posto nella camera SPS.

Viene applicata pressione e una corrente elettrica pulsata in corrente continua (DC) viene fatta passare attraverso l'intero assemblaggio. Questa corrente genera calore immediato e uniforme internamente tramite riscaldamento Joule. Ciò consente tassi di riscaldamento estremamente rapidi, spesso fino a 500°C al minuto. I punzoni che applicano pressione fungono anche da elettrodi che erogano la corrente.

Come le Differenze di Processo Influenzano il Materiale Finale

La radicale differenza nel meccanismo di riscaldamento si traduce direttamente in significative differenze nel tempo di lavorazione, nella temperatura richiesta e nella qualità finale del pezzo sinterizzato.

Velocità e Temperatura

Il riscaldamento lento ed esterno della sinterizzazione convenzionale significa che i cicli possono richiedere molte ore per essere completati. Sono richieste temperature più elevate per garantire che il calore penetri completamente nel pezzo e raggiunga la densificazione.

La sinterizzazione a scintilla, al contrario, è incredibilmente veloce, spesso completando un ciclo completo in pochi minuti. Poiché il calore è generato internamente e la pressione è applicata contemporaneamente, la densificazione avviene a temperature complessive molto più basse—spesso diverse centinaia di gradi Celsius inferiori rispetto ai metodi convenzionali.

Microstruttura e Densità

Nella scienza dei materiali, dimensioni dei grani più piccole spesso portano a migliori proprietà meccaniche. La lunga esposizione ad alte temperature nella sinterizzazione convenzionale può causare la crescita dei grani, con conseguente microstruttura più grossolana.

La velocità della sinterizzazione a scintilla è il suo più grande vantaggio qui. Mantenendo il materiale ad alta temperatura per un tempo molto breve, previene una significativa crescita dei grani. Ciò si traduce in un prodotto finale più omogeneo, con una microstruttura molto più fine e che raggiunge una densità maggiore.

Pressione e Densificazione

Nella sinterizzazione convenzionale, pressione e calore sono separati. Nella sinterizzazione a scintilla, sono applicati simultaneamente.

Questa pressione concomitante aiuta a rompere eventuali film di ossido sulle superfici delle particelle di polvere. Combinato con la corrente elettrica, questo "pulisce" le particelle, creando migliori punti di contatto e migliorando drasticamente la velocità di densificazione.

Comprendere i Compromessi

Sebbene la sinterizzazione a scintilla offra significativi vantaggi in termini di prestazioni, non è un sostituto universale per i metodi convenzionali. Ognuno ha il suo posto.

Perché la Sinterizzazione Convenzionale è Ancora Utilizzata

La sinterizzazione convenzionale è una tecnologia matura ed economica. L'attrezzatura è meno specializzata e il processo è spesso più facilmente scalabile per la produzione in serie di pezzi, specialmente quelli con geometrie più complesse che non possono essere facilmente inserite in una semplice matrice di grafite.

I Limiti della Sinterizzazione a Scintilla

I principali limiti della sinterizzazione a scintilla sono il costo dell'attrezzatura e i vincoli geometrici. Le macchine SPS sono altamente specializzate e costose. Inoltre, il processo è tipicamente limitato a forme semplici come dischi e cilindri che possono essere pressati in uno stampo conduttivo in grafite.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di sinterizzazione appropriato richiede una chiara comprensione del tuo obiettivo finale, bilanciando i requisiti di prestazione del materiale con i vincoli di produzione.

- Se il tuo obiettivo principale sono materiali ad alte prestazioni con microstrutture fini: La sinterizzazione al plasma a scintilla è la scelta superiore per la sua capacità di produrre pezzi altamente densi preservando le caratteristiche su scala nanometrica.

- Se il tuo obiettivo principale è lo sviluppo rapido di materiali e la ricerca: L'incredibile velocità della sinterizzazione a scintilla consente un'iterazione più rapida, rendendola uno strumento ideale per la R&S e la scoperta di materiali.

- Se il tuo obiettivo principale è la produzione su larga scala, economica, di pezzi standard: La sinterizzazione convenzionale rimane la soluzione più pratica e scalabile per molte applicazioni industriali.

- Se il tuo obiettivo principale è la creazione di componenti complessi e stratificati: Nessuno dei due metodi è ideale; dovresti indagare le tecniche di produzione additiva come la Sinterizzazione Laser Selettiva (SLS).

In definitiva, la tua scelta è una decisione strategica tra la velocità e la superiorità del materiale della sinterizzazione a scintilla e la scalabilità e l'economia dei metodi convenzionali.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione Convenzionale | Sinterizzazione a Scintilla (SPS) |

|---|---|---|

| Fonte di Calore | Forno esterno | Riscaldamento Joule interno (corrente elettrica) |

| Tempo di Processo | Ore | Minuti |

| Temperatura Tipica | Più alta | Più bassa (di centinaia di °C) |

| Crescita dei Grani | Significativa (microstruttura più grossolana) | Minima (microstruttura più fine) |

| Densità Finale | Più bassa | Più alta |

| Ideale Per | Produzione di massa economica | Materiali ad alte prestazioni e R&S |

Hai bisogno di sinterizzare materiali avanzati con proprietà superiori?

Scegliere il giusto metodo di sinterizzazione è fondamentale per raggiungere la densità, la microstruttura e le prestazioni richieste per la tua ricerca o produzione. KINTEK è specializzata in attrezzature da laboratorio avanzate, incluse soluzioni di sinterizzazione, per soddisfare le tue specifiche sfide nella scienza dei materiali.

I nostri esperti possono aiutarti a selezionare il processo e l'attrezzatura ideali per migliorare le capacità del tuo laboratorio. Contatta KINTALK oggi per discutere le tue esigenze di sinterizzazione e scoprire come possiamo supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- A cosa serve la pressatura isostatica a caldo? Ottenere l'integrità del materiale definitiva

- Quali sono i vantaggi dell'utilizzo di un forno a Spark Plasma Sintering (SPS) rispetto alla pressatura a freddo? Aumentare la densità LLTO

- Perché viene applicata una piccola pressione durante la debinding di SiCf/TB8? Allineamento preciso delle fibre nella pressatura a caldo sotto vuoto

- Come la pressatura isostatica a caldo (HIP) migliora le proprietà delle fusioni metalliche? Aumenta la densità e la durata a fatica

- Perché è necessario un sistema di vuoto ad alta precisione nelle apparecchiature di pressatura a caldo? Garantire compositi di leghe amorfe più resistenti

- Quale ruolo svolge un forno HIP (Hot Isostatic Pressing) nell'elaborazione dell'ATO? Raggiungere la massima densità e conducibilità

- Quali sono gli usi della sinterizzazione a plasma di scintilla? Fabbricazione rapida a bassa temperatura di materiali avanzati

- Cosa fa una pressa a vuoto? Ottenere una pressatura perfetta e uniforme per laminati e compositi