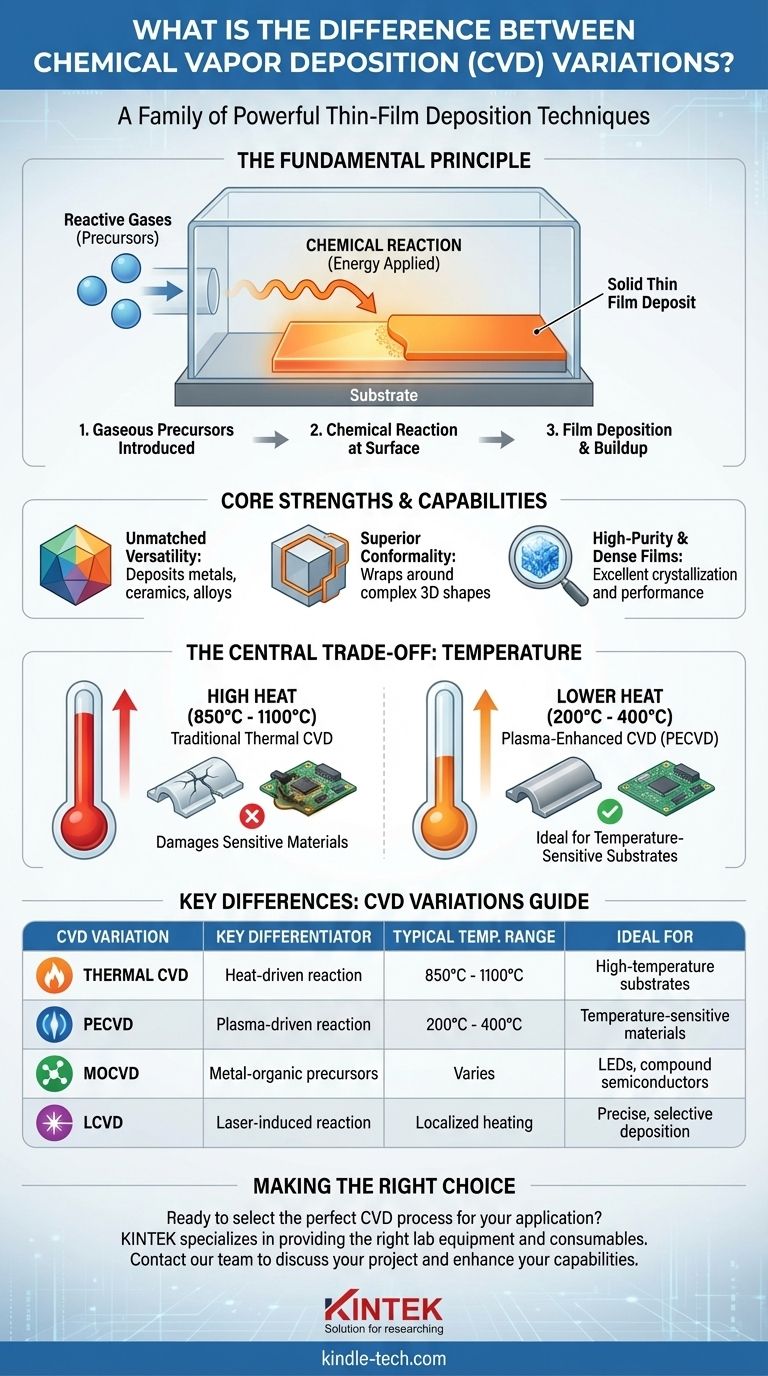

In fondo, la Deposizione Chimica da Vapore (CVD) non è un singolo processo, ma una famiglia di potenti tecniche utilizzate per creare film sottili solidi di eccezionale qualità su una superficie. Funziona introducendo gas reattivi (precursori) in una camera, che poi subiscono una reazione chimica su o vicino a un oggetto riscaldato (il substrato), causando la deposizione di un nuovo materiale che si accumula strato dopo strato. Questa differenza fondamentale—la creazione di materiale tramite una reazione chimica da un gas—è ciò che la distingue da altri metodi.

La Deposizione Chimica da Vapore eccelle nella produzione di rivestimenti puri e uniformi che possono "avvolgere" completamente forme 3D complesse. La sua sfida principale è l'alta temperatura richiesta per i metodi tradizionali, che ha spinto allo sviluppo di variazioni specializzate come il CVD Potenziato al Plasma (PECVD) per applicazioni sensibili alla temperatura.

Il Principio Fondamentale del CVD

Per comprendere le differenze tra i tipi di CVD, è necessario prima cogliere il processo centrale che li unisce. È un metodo di sintesi, non solo di applicazione.

Come Funziona: Il Processo in Tre Fasi

Ogni processo CVD segue tre passaggi fondamentali. Pensatelo come una forma specializzata di "cottura" di uno strato solido su una superficie utilizzando ingredienti gassosi.

- Introduzione di Precursori Gassosi: Composti chimici volatili, che contengono gli elementi che si desidera depositare, vengono introdotti in una camera di reazione sotto forma di gas.

- Reazione Chimica: Viene applicata energia—tipicamente calore—che provoca la reazione o la decomposizione dei gas precursori sulla o vicino alla superficie del substrato.

- Deposizione del Film: I prodotti solidi e non volatili di tale reazione si depositano sul substrato, formando un film sottile denso, uniforme e solido.

Cosa Definisce la Famiglia CVD

Tre caratteristiche sono vere per tutte le forme di CVD: si verifica un cambiamento chimico, il materiale depositato proviene da una fonte di gas esterna e i reagenti devono essere in fase gassosa per partecipare alla reazione.

Punti di Forza e Capacità Principali

La ragione per cui il CVD è così ampiamente utilizzato in settori che vanno dai semiconduttori all'aerospaziale è la sua combinazione unica di vantaggi.

Versatilità Ineguagliabile

Il CVD può essere utilizzato per depositare una gamma incredibilmente ampia di materiali. Questo include metalli, film non metallici come il nitruro di silicio, leghe multicomponente e ceramiche avanzate.

Conformità Superiore

Poiché la deposizione proviene da un gas che riempie l'intera camera, il CVD è un processo non a linea di vista. Fornisce un'eccellente copertura "avvolgente" su superfici complesse e di forma irregolare, cosa con cui i metodi a linea di vista come la Deposizione Fisica da Vapore (PVD) faticano.

Film ad Alta Purezza e Densi

Il processo produce naturalmente film di altissima purezza e densità con basse tensioni residue. Gli strati risultanti hanno una buona cristallizzazione, che è fondamentale per le prestazioni dei componenti elettronici e ottici.

Controllo Preciso sulle Proprietà del Film

Regolando attentamente i parametri di processo come temperatura, pressione e composizione del gas, gli operatori possono controllare con precisione la composizione chimica, la struttura cristallina e la dimensione dei grani del film finale.

Comprendere i Compromessi: La Sfida della Temperatura

Nessuna tecnologia è priva di limitazioni. Per il CVD, il compromesso centrale ruota quasi interamente attorno all'energia richiesta per guidare la reazione chimica.

L'Alto Calore del CVD Termico

La forma più semplice e tradizionale di CVD si basa esclusivamente sul calore per avviare la reazione. Ciò richiede temperature molto elevate, spesso tra 850°C e 1100°C.

Questo calore estremo è il principale svantaggio della tecnologia, poiché può danneggiare o distruggere molti materiali del substrato, come plastiche, alcune leghe e dispositivi elettronici completati.

Differenze Chiave: Una Guida alle Variazioni del CVD

La necessità di superare la limitazione dell'alta temperatura del CVD tradizionale ha portato allo sviluppo di diverse importanti variazioni. La differenza principale tra loro è il tipo di energia utilizzata per guidare la reazione chimica.

CVD Termico: L'Originale ad Alta Temperatura

Questo è il metodo fondamentale. Utilizza un forno per riscaldare l'intera camera e il substrato, fornendo l'energia termica per la reazione. È semplice ed efficace ma limitato ai substrati che possono resistere a calore estremo.

CVD Potenziato al Plasma (PECVD): Il Cavallo di Battaglia a Bassa Temperatura

Il PECVD è l'evoluzione più significativa. Invece di affidarsi esclusivamente al calore, utilizza un campo elettrico per generare un plasma (un gas energizzato e ionizzato).

Questo plasma fornisce l'energia per guidare la reazione chimica, consentendo la deposizione a temperature molto più basse—spesso da 200°C a 400°C. Questa innovazione rende possibile rivestire materiali sensibili alla temperatura.

CVD Laser e a Filamento Caldo: Per Precisione e Casi Speciali

Il CVD Laser (LCVD) utilizza un raggio laser focalizzato per riscaldare localmente una piccola area sul substrato. Ciò consente una deposizione precisa e selettiva senza riscaldare l'intero oggetto.

Il CVD a Filamento Caldo (HFCVD) utilizza un filo riscaldato (filamento) posizionato vicino al substrato per decomporre termicamente i gas precursori, che poi si depositano sul substrato più freddo. Viene spesso utilizzato per depositare materiali specifici come i film di diamante.

MOCVD e Iniezione Liquida: Espansione del Kit di Strumenti Precursori

Queste variazioni sono definite più dal tipo di precursore utilizzato. Il CVD Metallo-Organico (MOCVD) utilizza composti metallo-organici, che sono vitali per la produzione di LED ad alte prestazioni e altri semiconduttori composti. Altri metodi come l'Iniezione Diretta di Liquido (DLI-CVD) consentono l'uso di precursori liquidi che vengono vaporizzati poco prima di entrare nella camera.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo CVD corretto dipende interamente dal materiale del substrato e dalle proprietà del film desiderate.

- Se il tuo obiettivo principale è rivestire un substrato robusto e ad alta temperatura: Il CVD Termico tradizionale offre un'eccellente qualità del film con attrezzature più semplici.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura (come plastica o alcuni componenti elettronici): Il CVD Potenziato al Plasma (PECVD) è la scelta essenziale e standard.

- Se il tuo obiettivo principale è depositare materiale su un'area molto specifica e mirata: Il CVD Laser (LCVD) fornisce la precisione necessaria.

- Se il tuo obiettivo principale è rivestire uniformemente un oggetto 3D complesso: La natura intrinseca non a linea di vista della maggior parte dei processi CVD li rende una scelta superiore rispetto ad altri metodi.

In definitiva, comprendere la Deposizione Chimica da Vapore significa riconoscerla come una versatile famiglia di processi, ciascuno adattato per risolvere una serie specifica di sfide materiali e di temperatura.

Tabella Riepilogativa:

| Variazione CVD | Fattore Differenziante Chiave | Intervallo di Temperatura Tipico | Ideale Per |

|---|---|---|---|

| CVD Termico | Reazione guidata dal calore | 850°C - 1100°C | Substrati ad alta temperatura |

| PECVD | Reazione guidata dal plasma | 200°C - 400°C | Materiali sensibili alla temperatura |

| MOCVD | Precursori metallo-organici | Varia | LED, semiconduttori composti |

| LCVD | Reazione indotta dal laser | Riscaldamento localizzato | Deposizione precisa e selettiva |

Pronto a selezionare il processo CVD perfetto per la tua applicazione?

KINTEK è specializzata nella fornitura delle giuste attrezzature da laboratorio e dei materiali di consumo per le tue specifiche esigenze di Deposizione Chimica da Vapore. Che tu richieda la capacità ad alta temperatura dei sistemi CVD Termici o la versatilità del CVD Potenziato al Plasma (PECVD) per substrati sensibili, i nostri esperti possono aiutarti a ottenere una qualità, uniformità e prestazioni del film superiori.

Contatta il nostro team oggi per discutere il tuo progetto e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio e accelerare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza