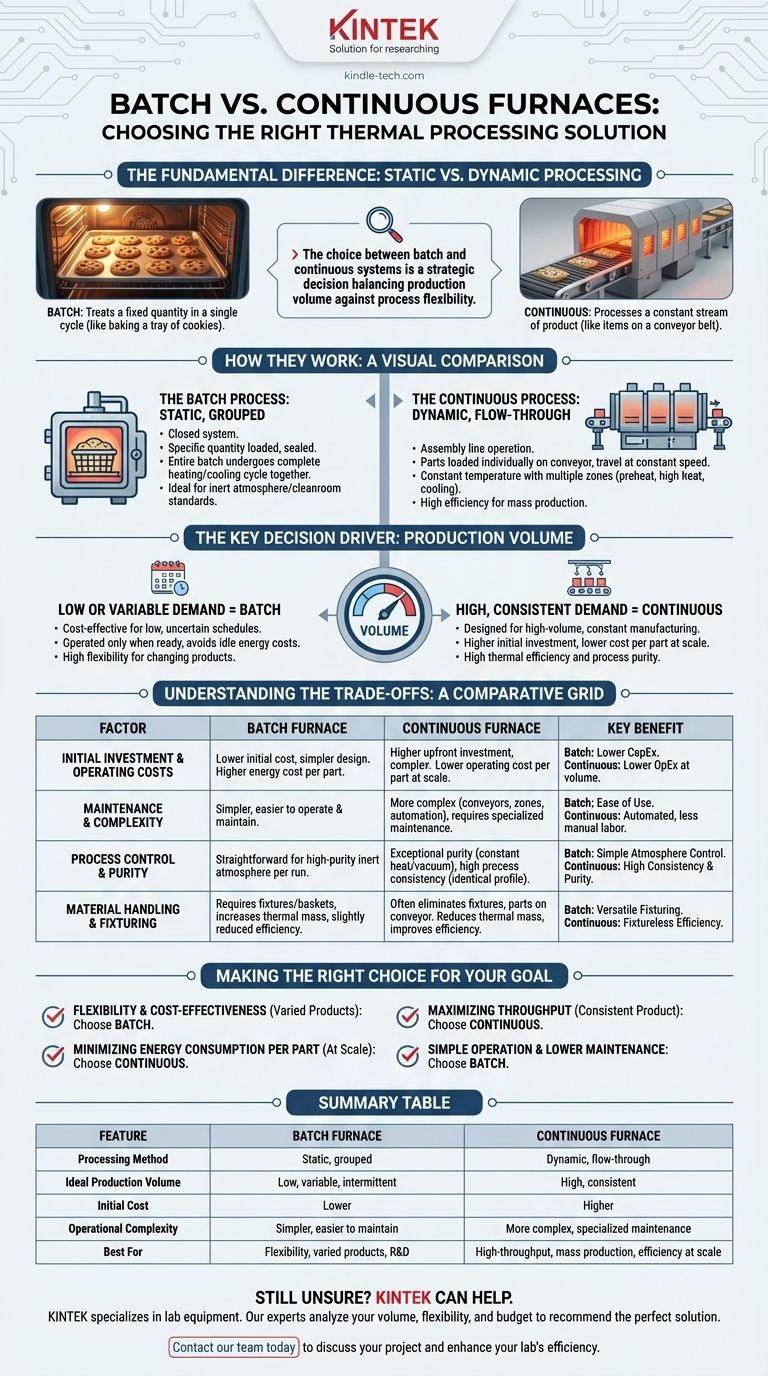

La differenza fondamentale tra forni a batch e forni continui risiede nel modo in cui elaborano i materiali. Un forno a batch tratta una quantità fissa e stazionaria di prodotto in un singolo ciclo, in modo simile alla cottura di una teglia di biscotti. Al contrario, un forno continuo elabora un flusso costante di prodotto che si muove attraverso la camera di riscaldamento, come gli articoli su un nastro trasportatore.

La scelta tra sistemi a batch e continui non è meramente operativa; è una decisione strategica che bilancia il volume di produzione con la flessibilità del processo. I forni a batch eccellono in ambienti a basso volume e alta varietà, mentre i forni continui sono costruiti per produzioni standardizzate e ad alta produttività.

Come Funzionano: Un Confronto Fondamentale

Comprendere i meccanismi operativi di ciascun tipo di forno rivela i loro punti di forza e di debolezza intrinseci. La distinzione principale è l'elaborazione statica rispetto a quella dinamica.

Il Processo a Batch: Elaborazione Statica e Raggruppata

Un forno a batch è un sistema chiuso in cui una quantità specifica di materiale, spesso contenuta in cesti o rastrelliere, viene caricata nella camera.

La camera viene sigillata e l'intero batch subisce un ciclo completo di riscaldamento e raffreddamento insieme. Una volta terminato il processo, il forno viene aperto e l'intero batch viene rimosso.

Questo design rende i forni a batch ideali per processi che richiedono un'atmosfera inerte o standard di camera bianca, poiché il sistema è completamente sigillato durante il funzionamento.

Il Processo Continuo: Elaborazione Dinamica a Flusso Continuo

Un forno continuo funziona più come una catena di montaggio. I pezzi vengono caricati individualmente o in piccoli gruppi su un nastro trasportatore e viaggiano attraverso il forno a velocità costante.

Il forno mantiene una temperatura costante, spesso con più zone per il preriscaldamento, l'alta temperatura e il raffreddamento. Ogni pezzo viene riscaldato individualmente mentre lo attraversa.

Questo design a flusso continuo elimina la necessità di grandi rastrelliere e il tempo impiegato per caricare e scaricare lotti discreti, rendendolo altamente efficiente per la produzione di massa.

Il Fattore Decisivo Chiave: Volume di Produzione

Più di ogni altro fattore, il volume di produzione richiesto determinerà la scelta corretta del forno. Questo è l'asse principale su cui ruota la decisione.

Quando Scegliere il Batch: Domanda Bassa o Variabile

I forni a batch sono la soluzione economicamente vantaggiosa per programmi di produzione bassi, incerti o intermittenti.

Poiché devono essere azionati solo quando un batch è pronto, evitano i costi energetici di mantenere un grande sistema a temperatura durante i periodi di inattività. La loro flessibilità intrinseca consente facili modifiche nei profili di temperatura e nei tempi di ciclo tra diverse produzioni.

Quando Scegliere il Continuo: Domanda Elevata e Costante

I forni continui sono progettati per la produzione ad alto volume dove la produzione è costante. L'investimento iniziale è più elevato, ma il costo per pezzo diminuisce significativamente su larga scala.

Mantenendo la camera di riscaldamento costantemente calda e sotto vuoto (nel contesto di un forno a vuoto), raggiungono un'elevata efficienza termica e purezza del processo. La produttività di un sistema continuo per processi come la ricottura, la brasatura o la sinterizzazione è ineguagliabile quando il volume è elevato.

Comprendere i Compromessi

Oltre al volume, è necessario valutare i fattori contrastanti di costo, complessità e controllo del processo.

Investimento Iniziale e Costi Operativi

I forni a batch hanno un costo iniziale inferiore e sono generalmente meno costosi da mantenere nel corso della loro vita utile grazie al loro design più semplice.

I forni continui sono più complessi e comportano un investimento iniziale significativamente più elevato. Tuttavia, la loro superiore efficienza energetica su larga scala può portare a un costo operativo per pezzo inferiore in un ambiente ad alta produttività.

Manutenzione e Complessità Operativa

La natura meccanica più semplice di un forno a batch lo rende più facile da utilizzare e mantenere.

Un forno continuo, con i suoi sistemi di trasporto, le molteplici zone di riscaldamento e i meccanismi automatizzati di carico/scarico, è intrinsecamente più complesso e richiede una manutenzione più frequente e specializzata.

Controllo del Processo e Purezza dell'Atmosfera

Sebbene entrambi possano ottenere risultati eccellenti, lo fanno in modo diverso. Un forno a batch sigillato fornisce un modo semplice per mantenere un'atmosfera inerte ad alta purezza per l'intera esecuzione.

Un forno a vuoto continuo può anche raggiungere una purezza eccezionale mantenendo le sue camere di riscaldamento permanentemente calde e sotto vuoto, prevenendo la contaminazione tra i cicli. Il viaggio costante assicura che ogni pezzo veda esattamente lo stesso profilo di temperatura, portando a un'elevata coerenza del processo.

Movimentazione Materiali e Attrezzature

La lavorazione a batch richiede quasi sempre attrezzature, cesti o rastrelliere per contenere i pezzi. Ciò aumenta la massa termica che deve essere riscaldata e raffreddata, riducendo leggermente l'efficienza energetica.

I forni continui spesso eliminano la necessità di attrezzature, poiché i pezzi viaggiano direttamente sul nastro trasportatore. Ciò riduce la massa termica totale, migliorando l'efficienza energetica e spesso accorciando i tempi di raffreddamento.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona la tecnologia del forno che si allinea direttamente con i tuoi obiettivi primari di business e produzione.

- Se il tuo obiettivo principale è la flessibilità e l'efficacia in termini di costi per prodotti vari: Un forno a batch offre l'adattabilità e l'investimento iniziale inferiore necessari per lavori diversi o a basso volume.

- Se il tuo obiettivo principale è massimizzare la produttività per un prodotto costante: Un forno continuo fornisce l'efficienza ineguagliabile e il basso costo per pezzo richiesti per la produzione di massa.

- Se il tuo obiettivo principale è minimizzare il consumo energetico per pezzo su larga scala: Un forno continuo è più efficiente, poiché evita di riscaldare ripetutamente grandi attrezzature e la camera del forno stessa da un avvio a freddo.

- Se il tuo obiettivo principale è un funzionamento semplice e costi di manutenzione inferiori: Il design meno complesso di un forno a batch lo rende l'opzione più gestibile e meno costosa da utilizzare e mantenere.

In definitiva, comprendere questa distinzione fondamentale tra l'elaborazione statica a batch e il flusso continuo dinamico ti consente di investire nello strumento giusto per la tua specifica strategia di produzione.

Tabella Riepilogativa:

| Caratteristica | Forno a Batch | Forno Continuo |

|---|---|---|

| Metodo di Elaborazione | Statico, elaborazione raggruppata | Dinamico, elaborazione a flusso continuo |

| Volume di Produzione Ideale | Basso, variabile o intermittente | Elevato, costante |

| Costo Iniziale | Inferiore | Superiore |

| Complessità Operativa | Più semplice, più facile da mantenere | Più complesso, richiede manutenzione specializzata |

| Ideale Per | Flessibilità, prodotti vari, R&S | Alta produttività, produzione di massa, efficienza su larga scala |

Ancora incerto su quale forno sia giusto per gli obiettivi di produzione del tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo per laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti ad analizzare le tue specifiche esigenze di volume, flessibilità e budget per raccomandare la soluzione perfetta per forni a batch o continui.

Contatta il nostro team oggi stesso per discutere il tuo progetto e scoprire come KINTEK può migliorare l'efficienza e la produttività del tuo laboratorio con la giusta attrezzatura per la lavorazione termica.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia