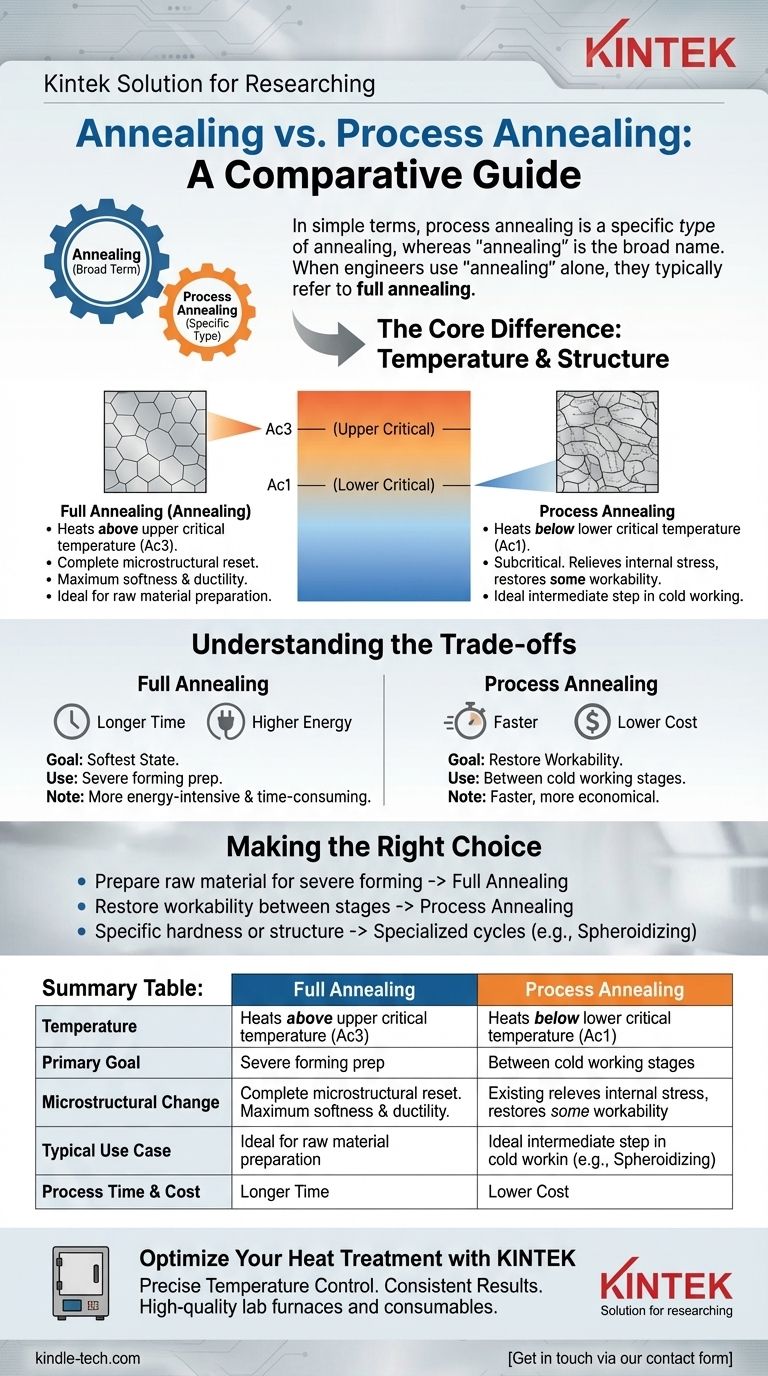

In termini semplici, la ricottura intermedia è un tipo specifico di ricottura, mentre "ricottura" è il nome generico per una famiglia di processi di trattamento termico. Quando gli ingegneri usano il termine "ricottura" senza ulteriori qualificazioni, si riferiscono tipicamente alla ricottura completa, che comporta temperature più elevate e crea un cambiamento più profondo nella struttura del metallo rispetto alla ricottura intermedia.

La differenza fondamentale si riduce alla temperatura target rispetto ai punti di trasformazione critici del metallo. La ricottura completa riscalda il metallo al di sopra della sua temperatura critica per ripristinare completamente la sua struttura interna, mentre la ricottura intermedia lo riscalda al di sotto di quel punto, quanto basta per alleviare lo stress e ripristinare una certa lavorabilità.

Il Principio Fondamentale: Cos'è la Ricottura?

L'Obiettivo: Alleviare lo Stress e Aumentare la Duttilità

La ricottura è un processo di trattamento termico che altera la microstruttura di un materiale. Il suo scopo primario è aumentare la duttilità (la capacità di essere allungato o trafilato) e ridurre la durezza.

Questo rende il materiale più facile da lavorare, migliorandone la formabilità e la lavorabilità per le successive fasi di produzione.

Il "Perché": Ricristallizzazione

Il processo prevede tre fasi: riscaldamento del metallo a una temperatura target specifica, mantenimento a quella temperatura per un certo periodo e quindi raffreddamento lento.

Questo ciclo controllato consente alla struttura cristallina interna, che potrebbe essere stata stressata o deformata da precedenti lavorazioni, di ripararsi e riformarsi in uno stato più ordinato e a basso stress.

La Differenza Critica: La Temperatura Definisce il Processo

La distinzione chiave tra i diversi tipi di ricottura risiede nella temperatura di picco utilizzata durante la fase di riscaldamento. Questa temperatura è sempre determinata in relazione alle temperature critiche inferiori (Ac1) e superiori (Ac3) di un materiale, che segnano i punti in cui la sua struttura cristallina interna inizia a trasformarsi.

"Ricottura" come Ricottura Completa

Quando non specificato diversamente, "ricottura" implica la ricottura completa. Questo è un processo ad alta temperatura che riscalda l'acciaio al di sopra della sua temperatura critica superiore (Ac3).

Il riscaldamento al di sopra di questo punto trasforma completamente la struttura cristallina del grano in un nuovo stato uniforme. Il lento raffreddamento che segue produce un materiale con massima morbidezza e duttilità.

Ricottura Intermedia: L'Approccio Subcritico

La ricottura intermedia è una forma di ricottura subcritica. Ciò significa che il materiale viene riscaldato a una temperatura inferiore alla temperatura critica inferiore (Ac1).

Poiché non supera mai quella soglia di trasformazione critica, la ricottura intermedia non cambia completamente la struttura del grano. Invece, allevia semplicemente le tensioni interne accumulate durante la lavorazione a freddo, ripristinando una significativa quantità di duttilità senza rendere il materiale completamente morbido.

Comprendere i Compromessi

La scelta tra ricottura completa e ricottura intermedia è una decisione pratica basata sulle esigenze di produzione, sui costi e sui tempi.

Quando Usare la Ricottura Completa

La ricottura completa viene utilizzata quando l'obiettivo è raggiungere lo stato più morbido possibile. Viene spesso eseguita su materiale grezzo prima dell'inizio di significative operazioni di formatura.

Tuttavia, poiché richiede temperature più elevate e spesso cicli di raffreddamento più lunghi, è più energivora e dispendiosa in termini di tempo rispetto alla ricottura intermedia.

Il Ruolo della Ricottura Intermedia

La ricottura intermedia è più preziosa come fase intermedia in un processo di produzione a più stadi, come la trafilatura o la laminazione di lamiere.

Dopo una certa quantità di lavorazione a freddo, il materiale diventa duro e fragile (uno stato noto come incrudimento). La ricottura intermedia ripristina rapidamente una duttilità sufficiente per consentire ulteriori lavorazioni senza rischio di frattura. È più veloce ed economica di una ricottura completa.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del trattamento termico corretto è essenziale per l'efficienza della produzione e la qualità del prodotto finale. La tua decisione dovrebbe essere guidata dallo stato attuale del materiale e dal prossimo passo nel suo percorso.

- Se il tuo obiettivo principale è preparare un materiale grezzo per una formatura severa: La ricottura completa fornirà la massima morbidezza e duttilità richieste.

- Se il tuo obiettivo principale è ripristinare la lavorabilità tra le fasi di lavorazione a freddo: La ricottura intermedia è la scelta più rapida ed economica per alleviare lo stress senza un ripristino microstrutturale completo.

- Se il tuo obiettivo principale è ottenere una durezza o una struttura del grano molto specifiche: Devi guardare oltre queste due opzioni a cicli più specializzati come la sferoidizzazione o la ricottura isotermica.

In definitiva, comprendere la relazione precisa tra temperatura e struttura cristallina è la chiave per padroneggiare le proprietà del tuo materiale.

Tabella Riassuntiva:

| Caratteristica | Ricottura Completa | Ricottura Intermedia |

|---|---|---|

| Temperatura | Riscaldato al di sopra della temperatura critica superiore (Ac3) | Riscaldato al di sotto della temperatura critica inferiore (Ac1) |

| Obiettivo Primario | Ottenere massima morbidezza e duttilità | Alleviare lo stress interno, ripristinare la lavorabilità |

| Cambiamento Microstrutturale | Trasformazione completa della struttura del grano | Nessuna trasformazione completa; solo alleviamento dello stress |

| Caso d'Uso Tipico | Preparazione iniziale del materiale grezzo per formatura severa | Fase intermedia durante la lavorazione a freddo multistadio |

| Tempo e Costo del Processo | Ciclo più lungo, maggiore consumo energetico | Più veloce, più economica |

Ottimizza i Tuoi Processi di Trattamento Termico con KINTEK

Scegliere il giusto processo di ricottura è fondamentale per le prestazioni del tuo materiale e l'efficienza della tua produzione. Che tu richieda la piena morbidezza ottenuta con la ricottura completa o il rapido alleviamento dello stress della ricottura intermedia, disporre della giusta attrezzatura da laboratorio è essenziale per un controllo preciso della temperatura e risultati costanti.

KINTEK è specializzata in forni da laboratorio e materiali di consumo di alta qualità progettati per soddisfare le esigenze rigorose delle applicazioni di trattamento termico. La nostra attrezzatura garantisce l'accuratezza e la ripetibilità di cui hai bisogno per padroneggiare le proprietà del tuo materiale.

Contattaci oggi stesso per discutere le tue esigenze specifiche e lascia che i nostri esperti ti aiutino a selezionare la soluzione perfetta per il tuo laboratorio. Contattaci tramite il nostro modulo di contatto per saperne di più.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Cos'è il vuoto a bassa temperatura? Una guida alla lavorazione termica di precisione e senza ossidi