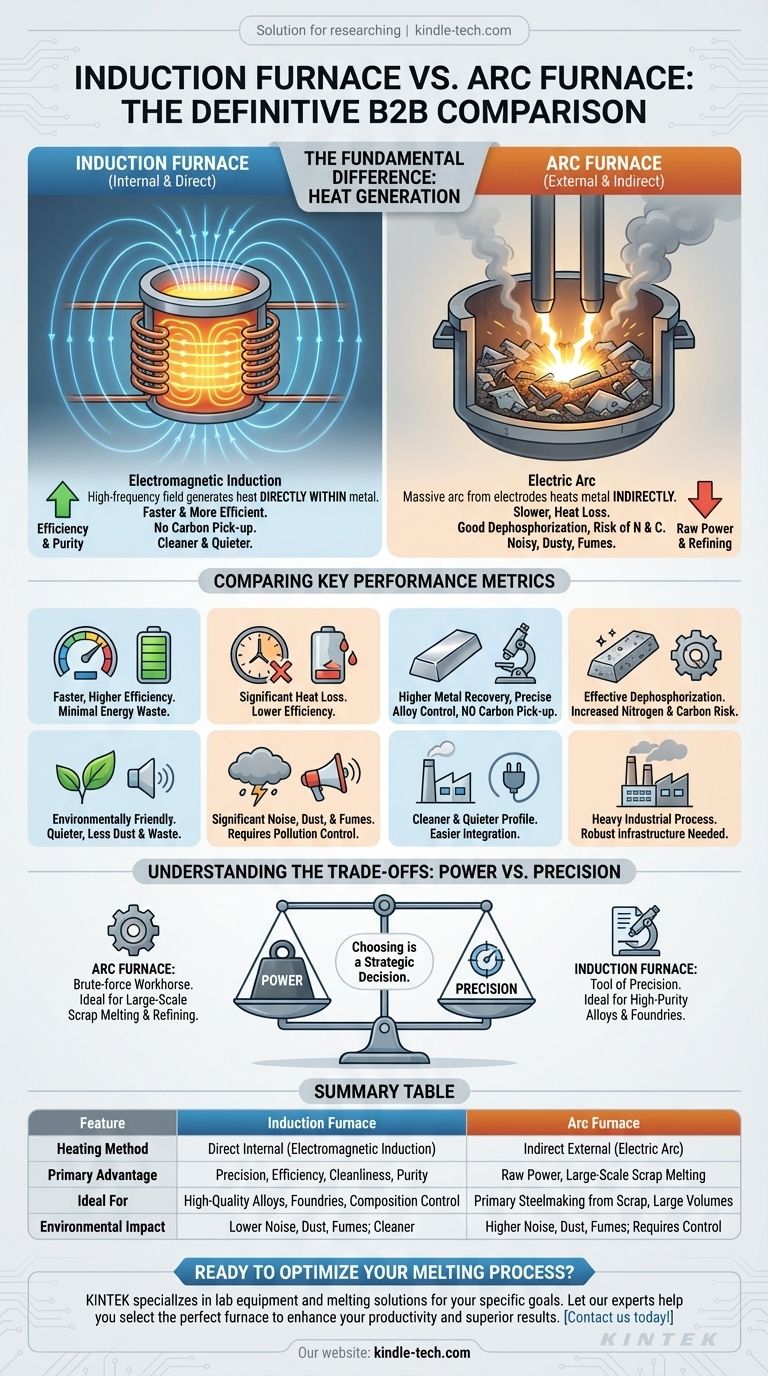

In sostanza, la differenza fondamentale risiede nel modo in cui generano calore. Un forno a induzione utilizza un potente campo elettromagnetico ad alta frequenza per generare calore direttamente all'interno del metallo stesso. Al contrario, un forno ad arco elettrico (EAF) utilizza un enorme arco elettrico che scocca tra gli elettrodi di grafite e il metallo, riscaldandolo indirettamente da una fonte esterna.

La scelta tra questi forni è una decisione strategica che scambia la potenza grezza e la capacità di raffinazione di un forno ad arco contro la precisione, l'efficienza e la pulizia di un forno a induzione.

La Differenza Fondamentale: Meccanismo di Riscaldamento

Il metodo di generazione del calore è la distinzione più importante tra queste due tecnologie, influenzando tutto, dall'efficienza alla qualità del prodotto finale.

Forno a Induzione: Riscaldamento Interno Diretto

Un forno a induzione opera sul principio dell'induzione elettromagnetica. Le bobine che circondano il crogiolo creano un potente campo magnetico.

Questo campo induce forti correnti elettriche, note come correnti parassite (eddy currents), direttamente all'interno della carica metallica. La resistenza naturale del metallo a queste correnti genera un calore intenso e rapido dall'interno verso l'esterno.

Un vantaggio chiave di questo processo è l'effetto di agitazione elettromagnetica, che mescola naturalmente il metallo fuso, garantendo una temperatura altamente uniforme e un prodotto finale omogeneo.

Forno ad Arco: Riscaldamento Esterno Indiretto

Un forno ad arco elettrico fonde il metallo utilizzando l'immensa energia di un arco elettrico.

Questo arco ad alta corrente viene innescato tra grandi elettrodi di grafite e la rottamazione metallica all'interno del forno. L'arco stesso può raggiungere temperature di migliaia di gradi Celsius.

Questo calore viene quindi trasferito—in gran parte attraverso uno strato di scoria—al metallo. Questo è un metodo di riscaldamento indiretto, poiché il calore viene generato all'esterno del metallo e deve esservi trasferito.

Confronto delle Metriche Chiave di Prestazione

Le differenze nei metodi di riscaldamento portano a risultati molto diversi in termini di efficienza, qualità del materiale e impatto ambientale.

Efficienza Termica e Velocità

Poiché il calore viene generato direttamente all'interno del materiale della carica, i forni a induzione sono più veloci e hanno un'efficienza termica molto più elevata. C'è pochissima energia sprecata.

I forni ad arco subiscono una significativa perdita di calore attraverso le pareti del forno, il tetto e i gas di scarico. Il trasferimento indiretto di calore dall'arco all'acciaio è intrinsecamente meno efficiente.

Qualità e Composizione del Materiale

I forni ad arco sono molto efficaci nella disfosforazione, una fase di raffinazione critica nella produzione primaria di acciaio. Tuttavia, il processo può aumentare il contenuto di azoto nell'acciaio.

I forni a induzione offrono un maggiore controllo sulla fusione. Risultano in un tasso di recupero del metallo più elevato e in una minore combustione degli elementi leganti costosi. Un vantaggio critico è l'assenza di elettrodi di grafite, che elimina il rischio di assorbimento di carbonio nella fusione.

Impatto Ambientale e Pulizia

I forni a induzione sono significativamente più ecologici. Sono più silenziosi e producono molta meno polvere, residui di scarto e gas di scarico.

I forni ad arco sono noti per produrre notevoli rumori, polvere e fumi. Richiedono ampi sistemi di controllo dell'inquinamento per gestire la loro impronta ambientale.

Comprendere i Compromessi

Nessun forno è universalmente superiore; sono strumenti progettati per scale e scopi diversi. La scelta implica bilanciare potenza e precisione.

Il Dilemma Potenza vs. Precisione

Il forno ad arco elettrico è un cavallo di battaglia di forza bruta. È ideale per fondere grandi volumi di materie prime come rottami di acciaio, e la sua capacità di gestire le impurità ed eseguire fasi critiche di raffinazione lo rende la spina dorsale di molti acciaierie.

Il forno a induzione è uno strumento di precisione. Eccelle nelle applicazioni in cui la purezza e l'esatta composizione della lega sono fondamentali, come nelle fonderie che producono fusioni di alta qualità e nei produttori di acciai speciali.

Impronta Operativa

L'utilizzo di un forno ad arco è un processo industriale pesante. Il rumore, la polvere e l'alto consumo energetico richiedono un'infrastruttura robusta per supportarlo.

I forni a induzione hanno un profilo operativo molto più pulito e silenzioso, rendendoli più adatti all'integrazione in una più ampia varietà di impianti di produzione.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dipende interamente dal tuo obiettivo primario, sia che si tratti di lavorazione di materie prime su larga scala o di produzione di leghe di alta purezza.

- Se il tuo obiettivo principale è la produzione di acciaio su larga scala da rottami con forti esigenze di raffinazione: Il forno ad arco elettrico è superiore grazie alla sua potenza e alle efficaci capacità di disfosforazione.

- Se il tuo obiettivo principale è la produzione di leghe specializzate di alta qualità con composizione precisa: Il forno a induzione offre un migliore controllo, maggiore efficienza e un processo di fusione più pulito.

- Se il tuo obiettivo principale è la conformità ambientale e la pulizia operativa: Il forno a induzione è la scelta chiara, generando significativamente meno rumore, polvere e rifiuti.

In definitiva, comprendere queste differenze fondamentali ti consente di selezionare non solo un forno, ma il processo ottimale per il tuo materiale specifico e i tuoi obiettivi aziendali.

Tabella Riassuntiva:

| Caratteristica | Forno a Induzione | Forno ad Arco (EAF) |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento interno diretto tramite induzione elettromagnetica | Riscaldamento esterno indiretto tramite arco elettrico |

| Vantaggio Principale | Precisione, efficienza, pulizia e purezza del materiale | Potenza grezza, fusione di rottami su larga scala e capacità di raffinazione |

| Ideale Per | Leghe di alta qualità, fonderie, controllo preciso della composizione | Produzione primaria di acciaio da rottami, produzione di grandi volumi |

| Impatto Ambientale | Minore rumore, polvere e fumi; funzionamento più pulito | Maggiore rumore, polvere e fumi; richiede controllo dell'inquinamento |

Pronto a ottimizzare il tuo processo di fusione? La scelta tra un forno a induzione e un forno ad arco è fondamentale per la qualità del tuo prodotto, l'efficienza e i costi operativi. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze di laboratorio con le giuste soluzioni di fusione per i tuoi materiali e obiettivi specifici. Lascia che i nostri esperti ti aiutino a selezionare il forno perfetto per aumentare la tua produttività e garantire risultati superiori. Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura