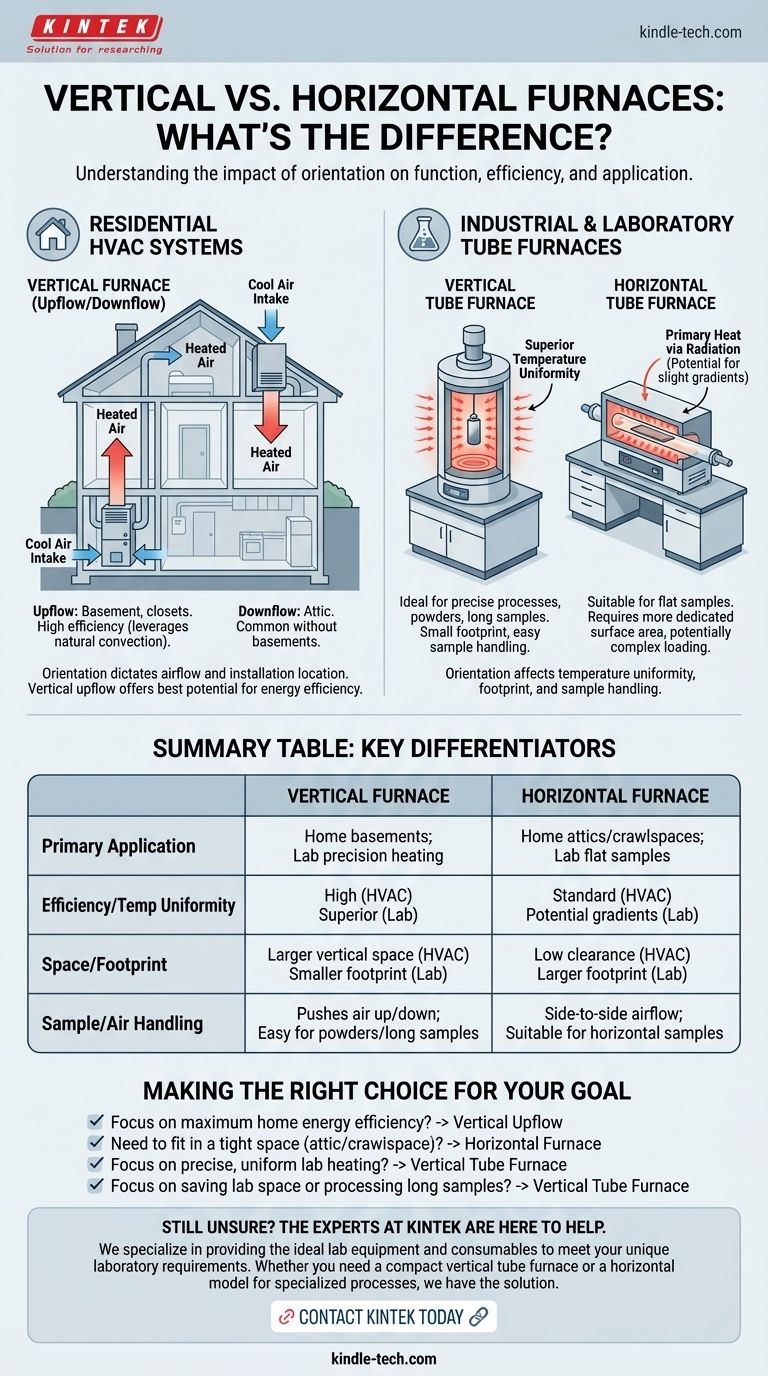

In sostanza, la differenza tra un forno verticale e uno orizzontale è il loro orientamento fisico e come tale disposizione influisce sulla loro funzione. Per il riscaldamento residenziale, questo orientamento determina la direzione del flusso d'aria e la posizione di installazione, mentre per le applicazioni industriali o di laboratorio, influisce principalmente sull'uniformità della temperatura e sui requisiti di spazio fisico.

La scelta non riguarda quale tipo di forno sia universalmente "migliore", ma quale sia correttamente adatto allo scopo specifico: distribuire il calore in modo efficiente attraverso una casa o ottenere un controllo preciso della temperatura in un laboratorio.

La Prima Domanda Cruciale: Qual è la Tua Applicazione?

Prima di confrontare le caratteristiche, è necessario distinguere tra i due ambienti principali in cui vengono utilizzati questi termini. I principi di progettazione e gli obiettivi per ciascuno sono fondamentalmente diversi.

Per i Sistemi HVAC Residenziali

Nel riscaldamento, ventilazione e condizionamento dell'aria (HVAC) domestico, i termini si riferiscono al modo in cui l'unità spinge l'aria condizionata. L'orientamento del forno determina dove può essere installato in una casa.

Per l'Uso Industriale e di Laboratorio

In contesti tecnici, la discussione si concentra solitamente sui forni a tubo. Questi dispositivi forniscono temperature elevate e precise per processi come test di materiali o sintesi. Qui, l'orientamento influisce direttamente sulle prestazioni e sull'usabilità.

Differenziatori Chiave: Forni Residenziali

Quando si riscalda una casa, il compito del forno è spostare l'aria efficacemente attraverso i condotti. L'orientamento è una considerazione pratica basata sulla disposizione della casa.

Forni Verticali (Upflow/Downflow)

Un forno a flusso ascendente (upflow) aspira aria fredda dal basso e spinge l'aria riscaldata verso l'alto. Questo design sfrutta la convezione naturale (il calore sale), rendendolo altamente efficiente. Questi sono tipicamente installati in scantinati o ripostigli.

Un forno a flusso discendente (downflow) fa l'opposto, aspirando aria dall'alto e spingendola verso il basso. Questo è comune nelle case senza scantinati, dove il forno si trova in soffitta.

Forni Orizzontali

Un forno orizzontale è progettato per essere installato lateralmente. Aspira aria da un lato e spinge l'aria riscaldata dall'altro.

Questa configurazione è una soluzione che consente di risparmiare spazio per installazioni in aree ristrette con spazio verticale limitato, come intercapedini o soffitte.

Il Fattore Efficienza

In generale, un forno verticale a flusso ascendente offre il miglior potenziale di efficienza energetica. Spingendo l'aria calda verso l'alto, lavora con la fisica anziché contro di essa, riducendo l'energia necessaria per far circolare l'aria in tutta la casa.

Differenziatori Chiave: Forni a Tubo Industriali

In un ambiente di laboratorio o industriale, l'orientamento del forno è una scelta tecnica che influisce sulla precisione dei risultati.

Uniformità della Temperatura

I forni a tubo verticali offrono una qualità superiore nell'uniformità della temperatura. Poiché gli elementi riscaldanti circondano il tubo verticale, il calore viene trasferito sia per irraggiamento che per convezione naturale, garantendo una temperatura costante lungo l'intera lunghezza del campione.

I forni a tubo orizzontali trasferiscono principalmente il calore tramite irraggiamento. Ciò può portare a leggere variazioni di temperatura lungo la lunghezza del tubo, il che potrebbe richiedere un'attenta ottimizzazione del processo.

Impronta Fisica e Spazio

I forni verticali hanno un'impronta molto più piccola, rendendoli ideali per laboratori affollati dove lo spazio a pavimento o da banco è limitato.

I forni orizzontali sono più lunghi e richiedono più superficie dedicata, il che può essere un fattore significativo nella pianificazione della struttura.

Manipolazione e Accesso ai Campioni

Caricare e scaricare i campioni è spesso più semplice con un forno verticale. È particolarmente adatto per polveri, campioni lunghi o materiali che possono essere sospesi.

I forni orizzontali richiedono che i campioni siano posizionati orizzontalmente, il che può essere più complesso ma è necessario per processi in cui il materiale deve rimanere piatto.

Comprendere i Compromessi

Nessun design è privo di limitazioni. La scelta comporta il bilanciamento dei requisiti di prestazione rispetto ai vincoli pratici.

La Sfida con i Forni Orizzontali

I principali compromessi per un forno orizzontale sono la sua maggiore impronta fisica e il potenziale di lievi gradienti di temperatura. Sebbene siano ancora molto efficaci, ottenere una perfetta uniformità potrebbe richiedere una calibrazione aggiuntiva.

Le Limitazioni dei Forni Verticali

In un contesto HVAC, un forno verticale semplicemente non entra in un'intercapedine. In un ambiente di laboratorio, un forno verticale potrebbe non essere adatto per processi specifici che richiedono un orientamento orizzontale del campione o un flusso continuo di materiali.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il forno corretto, allinea la tua scelta con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la massima efficienza energetica in casa: Un forno verticale a flusso ascendente è tipicamente la scelta migliore, poiché sfrutta la convezione naturale.

- Se il tuo obiettivo principale è inserire un forno domestico in uno spazio ristretto (soffitta/intercapedine): Un forno orizzontale è progettato specificamente per questo scopo.

- Se il tuo obiettivo principale è un riscaldamento preciso e uniforme in laboratorio: Un forno a tubo verticale offre la migliore consistenza della temperatura per processi sensibili.

- Se il tuo obiettivo principale è risparmiare spazio in laboratorio o lavorare con campioni lunghi: Un forno a tubo verticale fornisce un'impronta più piccola e una più facile manipolazione dei campioni.

In definitiva, comprendere la tua applicazione specifica è la chiave per selezionare il forno che offre le prestazioni e l'efficienza giuste per le tue esigenze.

Tabella Riassuntiva:

| Caratteristica | Forno Verticale | Forno Orizzontale |

|---|---|---|

| Applicazione Principale | Seminterrati domestici; Riscaldamento di precisione in laboratorio | Soffitte/intercapedini domestiche; Processi di laboratorio che richiedono campioni piatti |

| Efficienza/Uniformità Temp. | Alta (lavora con la convezione); Uniformità superiore | Standard; Potenziale di lievi gradienti |

| Spazio/Impronta | Spazio verticale maggiore; Impronta di laboratorio più piccola | Altezza ridotta; Impronta di laboratorio maggiore |

| Manipolazione Campione/Aria | Spinge l'aria su/giù; Facile per polveri/campioni lunghi | Flusso d'aria laterale; Adatto per campioni orizzontali |

Ancora incerto su quale tipo di forno sia giusto per le tue esigenze specifiche? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le attrezzature e i materiali di consumo ideali per soddisfare le tue esigenze di laboratorio uniche. Sia che tu abbia bisogno di un forno a tubo verticale compatto per una precisa uniformità della temperatura o di un modello orizzontale per processi specializzati, abbiamo la soluzione.

Contatta KINTEK oggi stesso per discutere la tua applicazione e ottenere una raccomandazione personalizzata che garantisca prestazioni ed efficienza ottimali per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Dove viene utilizzata la colata sottovuoto? Un ponte verso prototipi di alta qualità e produzione a basso volume

- Quali sono i difetti comuni della brasatura? Una guida per identificare e prevenire i guasti delle giunzioni

- Cos'è l'acciaio fuso sotto vuoto? Ottieni purezza e prestazioni senza pari per applicazioni critiche

- Quali sono le applicazioni della ricottura nell'industria? Migliorare la lavorabilità e l'affidabilità dei materiali

- Qual è il processo di sinterizzazione nell'industria del ferro e dell'acciaio? Un passo chiave per un'efficiente operazione dell'altoforno

- Cos'è la sinterizzazione senza pressione? Ottenere forme complesse e alta purezza senza pressione esterna

- Quali sono i 5 metodi di carburazione? Una guida alla scelta del giusto processo di cementazione

- Cos'è il metallo sinterizzato? Una guida completa al suo processo e ai suoi vantaggi