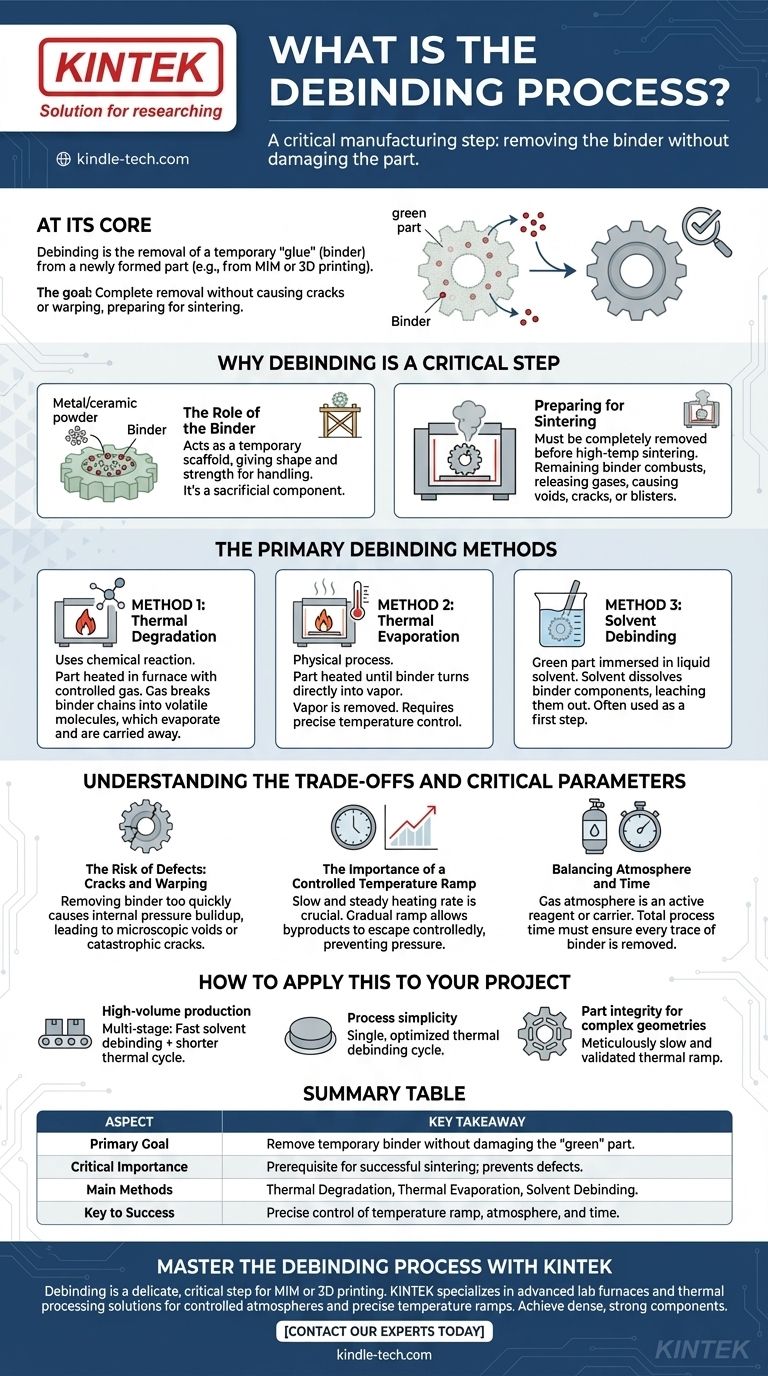

In sostanza, lo sgrassaggio è la fase critica di produzione in cui una "colla" temporanea, nota come legante (binder), viene rimossa da un pezzo appena formato. Questo processo è essenziale per i pezzi realizzati con metodi come lo stampaggio a iniezione di metallo (MIM) o alcuni tipi di stampa 3D, spianando la strada alla fase finale di rafforzamento nota come sinterizzazione. L'obiettivo è rimuovere completamente questo legante senza causare danni, come crepe o deformazioni, al pezzo fragile.

Lo sgrassaggio non consiste semplicemente nella rimozione di un materiale; è un processo di decostruzione controllato con precisione. Il metodo e i parametri — temperatura, atmosfera e tempo — devono essere attentamente bilanciati per preservare l'integrità del pezzo prima che acquisisca la sua resistenza finale.

Perché lo Sgrassaggio è una Fase Critica

Il Ruolo del Legante

In processi come la MIM, una polvere metallica o ceramica fine viene miscelata con un legante polimerico. Questa miscela viene quindi modellata nella forma desiderata, creando quello che viene chiamato "pezzo verde".

Il legante funge da impalcatura temporanea, conferendo al pezzo verde la sua forma e una resistenza sufficiente per essere manipolato. Tuttavia, è un componente sacrificale che non ha scopo nel prodotto finale.

Preparazione alla Sinterizzazione

Prima che il pezzo possa essere riscaldato ad alta temperatura per fondere insieme le particelle di polvere (sinterizzazione), il legante deve essere completamente rimosso.

Se rimane del legante, può combustire o decomporsi in modo incontrollato durante la sinterizzazione, rilasciando gas che creano vuoti, crepe o bolle nel pezzo finale. Uno sgrassaggio riuscito è un prerequisito per un componente denso, resistente e dimensionalmente accurato.

I Principali Metodi di Sgrassaggio

Esistono tre strategie principali per rimuovere un legante, che possono essere utilizzate da sole o in combinazione. La scelta dipende dal materiale del legante, dalla geometria del pezzo e dai requisiti di produzione.

Metodo 1: Degradazione Termica

Questo metodo utilizza una reazione chimica per scomporre il legante. Il pezzo viene riscaldato in un forno con un'atmosfera gassosa controllata.

Il gas reagisce con le catene polimeriche del legante, scomponendole in molecole più piccole e più volatili. Queste molecole più piccole evaporano e vengono trasportate via dal flusso di gas del forno.

Metodo 2: Evaporazione Termica

Questo è un processo fisico piuttosto che chimico. Il pezzo viene riscaldato a una temperatura alla quale il legante stesso si trasforma direttamente in vapore.

Questo vapore viene quindi rimosso dal forno. Questo metodo è più semplice ma richiede un controllo della temperatura estremamente preciso per evitare che avvenga troppo rapidamente.

Metodo 3: Sgrassaggio con Solvente

In questo approccio, il pezzo verde viene immerso in un solvente liquido. Il solvente è specificamente scelto per sciogliere uno o più componenti del sistema legante.

Questo processo estrae il legante dal pezzo. Lo sgrassaggio con solvente è spesso utilizzato come primo passo per rimuovere la maggior parte del legante, seguito da una fase di sgrassaggio termico per rimuovere il resto.

Comprendere i Compromessi e i Parametri Critici

Lo sgrassaggio è un equilibrio delicato. Un'esecuzione impropria è una delle fonti più comuni di fallimento del pezzo.

Il Rischio di Difetti: Crepe e Deformazioni

Il pericolo maggiore durante lo sgrassaggio è la rimozione del legante troppo rapidamente. Se il legante evapora o si degrada più velocemente sulla superficie che nel nucleo, si può accumulare un'immensa pressione interna.

Questo differenziale di pressione può facilmente portare a difetti, da vuoti interni microscopici a crepe catastrofiche e deformazioni che alterano la forma del pezzo.

L'Importanza di una Rampa di Temperatura Controllata

Per prevenire difetti, una velocità di riscaldamento lenta e costante è fondamentale, specialmente all'inizio del ciclo termico.

Una rampa di temperatura graduale consente ai sottoprodotti del legante di fuoriuscire dal pezzo a una velocità controllata, prevenendo l'accumulo di pressione. Il profilo esatto di temperatura, pressione e flusso di gas deve essere attentamente progettato per il pezzo specifico e il sistema legante.

Bilanciare Atmosfera e Tempo

L'atmosfera gassosa nel forno non è solo un elemento passivo; può essere un reagente attivo nella degradazione o un vettore per trasportare via il vapore.

Il tempo totale di processo, o tempo di ricottura, deve essere sufficientemente lungo per garantire che ogni traccia di legante sia stata rimossa dalle sezioni più profonde del pezzo. Affrettare questa fase comprometterà il prodotto finale.

Come Applicare Questo al Tuo Progetto

La scelta di una strategia di sgrassaggio richiede l'allineamento del metodo con i tuoi obiettivi di produzione primari.

- Se la tua attenzione principale è la produzione ad alto volume: Un processo multistadio, che inizia con uno sgrassaggio rapido con solvente per rimuovere la maggior parte del legante, seguito da un ciclo termico più breve, è spesso il più efficiente.

- Se la tua attenzione principale è la semplicità del processo: Un ciclo di sgrassaggio termico singolo e attentamente ottimizzato può essere efficace, eliminando la necessità di solventi chimici e fasi di manipolazione aggiuntive.

- Se la tua attenzione principale è l'integrità del pezzo per geometrie complesse: La tua priorità non negoziabile deve essere una rampa termica meticolosamente lenta e validata per garantire che il legante fuoriesca uniformemente senza causare stress.

Padroneggiare il processo di sgrassaggio è fondamentale per sbloccare il pieno potenziale della produzione avanzata basata su polveri.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Obiettivo Primario | Rimuovere il legante temporaneo senza danneggiare il fragile pezzo "verde". |

| Importanza Critica | Prerequisito per una sinterizzazione di successo; previene vuoti, crepe e bolle. |

| Metodi Principali | Degradazione Termica, Evaporazione Termica e Sgrassaggio con Solvente. |

| Chiave del Successo | Controllo preciso della rampa di temperatura, dell'atmosfera e del tempo per evitare difetti. |

Padroneggia il Processo di Sgrassaggio con KINTEK

Lo sgrassaggio è una fase delicata e critica che può decretare il successo o il fallimento del tuo progetto di Stampaggio a Iniezione di Metallo (MIM) o di stampa 3D. Garantire la completa rimozione del legante senza causare crepe o deformazioni richiede un controllo termico preciso e le attrezzature giuste.

KINTEK è specializzata in forni da laboratorio avanzati e soluzioni di trattamento termico progettate per le esigenze rigorose dello sgrassaggio e della sinterizzazione. Le nostre apparecchiature forniscono le atmosfere controllate e le rampe di temperatura precise necessarie per preservare l'integrità del pezzo e ottenere componenti finali densi e resistenti.

Lascia che ti aiutiamo a ottimizzare il tuo processo per risultati superiori.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è un forno a muffola e a cosa serve? Ottieni una lavorazione ad alta temperatura senza contaminazioni

- Qual è l'alternativa a una stufa da laboratorio? Trova lo strumento di riscaldamento giusto per il tuo laboratorio

- Qual è la differenza tra un forno a muffola e un forno ad aria calda? Scegli lo strumento di riscaldamento giusto per il tuo laboratorio

- Qual è la differenza tra un forno a muffola e un forno a essiccare? Scegli lo strumento termico giusto

- Un forno a muffola è un forno? Una guida al riscaldamento ad alta temperatura vs. bassa temperatura