In sostanza, la deposizione chimica da fase vapore (CVD) è una tecnica di sintesi utilizzata per depositare un film o un rivestimento solido ad alta purezza su una superficie. Il processo funziona introducendo gas precursori in una camera di reazione, dove si decompongono e reagiscono su un oggetto riscaldato, noto come substrato, per formare lo strato di materiale desiderato strato dopo strato. Questo metodo è fondamentale per settori come la produzione di semiconduttori e la scienza dei materiali avanzati.

La CVD non è solo un metodo di rivestimento; è un processo di costruzione preciso, atomo per atomo. Controllando attentamente la temperatura, la pressione e la chimica dei gas, la CVD consente la creazione di materiali altamente puri, densi e uniformi che spesso sono impossibili da produrre con tecniche di fusione o meccaniche più semplici.

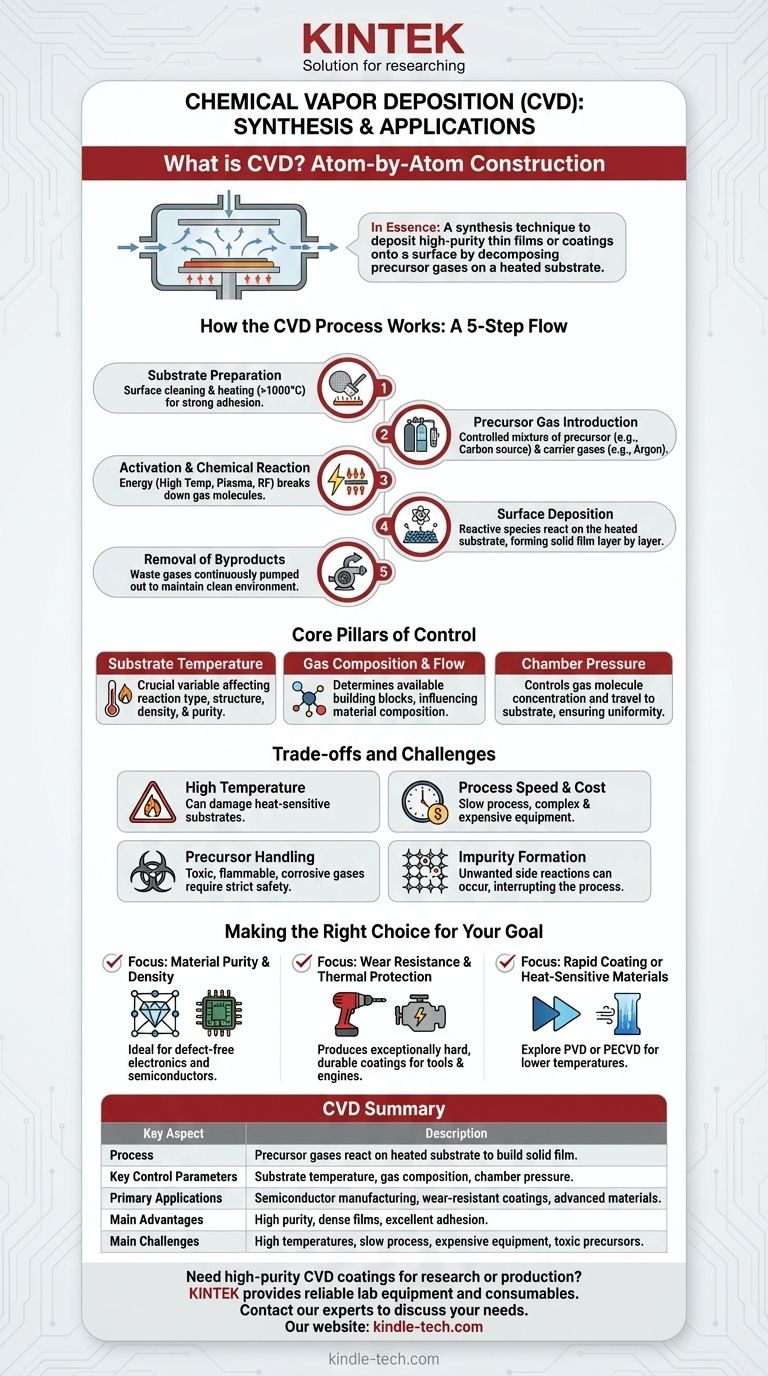

Come funziona il processo CVD: una ripartizione passo passo

Per comprendere veramente la CVD, devi vederla come una sequenza di eventi controllati. Ogni fase è fondamentale per la qualità finale del film.

1. Preparazione del substrato

Il processo inizia con il substrato, che è il materiale da rivestire (ad esempio, un wafer di silicio o uno strumento metallico). Viene posizionato all'interno della camera di reazione.

Il substrato viene spesso pulito e riscaldato, a volte a temperature superiori a 1000°C. Questo riscaldamento prepara la chimica superficiale e rimuove le impurità, assicurando che il film finale aderisca saldamente.

2. Introduzione dei gas precursori

Una miscela di gas attentamente controllata viene introdotta nella camera. Questi includono gas precursori, che contengono gli atomi del materiale che si desidera depositare (come il carbonio per il diamante).

Questi sono spesso miscelati con un gas di trasporto, un gas inerte come argon o azoto, che aiuta a trasportare i precursori e a controllarne la concentrazione.

3. Attivazione e reazione chimica

Viene applicata energia alla camera per avviare una reazione chimica. Molto comunemente, questa energia è l'alta temperatura, che fa sì che le molecole del gas precursore si scompongano in atomi o radicali altamente reattivi.

In alcune varianti, vengono utilizzate altre fonti di energia come un campo al plasma a radiofrequenza o filamenti caldi per attivare i gas, il che può consentire temperature di processo più basse.

4. Deposizione superficiale

Le specie gassose reattive diffondono attraverso la camera e vengono a contatto con il substrato riscaldato. La superficie del substrato agisce come catalizzatore, promuovendo reazioni chimiche che non sarebbero possibili solo in fase gassosa.

Man mano che queste reazioni si verificano, il materiale solido si forma direttamente sulla superficie del substrato, costruendo un film denso e uniforme atomo per atomo.

5. Rimozione dei sottoprodotti

Le reazioni chimiche creano sia il film solido desiderato sia sottoprodotti gassosi indesiderati. Questi gas di scarto vengono continuamente pompati fuori dalla camera per mantenere un ambiente controllato e prevenire la contaminazione.

I pilastri fondamentali del controllo nella CVD

La qualità e le proprietà del film depositato non sono casuali; sono il risultato diretto di un controllo preciso su diversi parametri chiave.

Temperatura del substrato

Questa è probabilmente la variabile più cruciale. La temperatura del substrato determina il tipo di reazioni chimiche che possono verificarsi sulla sua superficie, influenzando direttamente la struttura, la densità e la purezza del film.

Composizione e flusso dei gas

La ricetta esatta dei gas precursori e di trasporto, insieme alla loro velocità di flusso, determina i blocchi costitutivi disponibili per il film. La modifica della miscela può cambiare la composizione del materiale finale.

Pressione della camera

La pressione influisce sulla concentrazione delle molecole di gas e sul modo in cui viaggiano verso il substrato. La CVD viene spesso eseguita a pressioni di vuoto specifiche per garantire un ambiente pulito e una deposizione uniforme.

Comprendere i compromessi e le sfide

Sebbene incredibilmente potente, la CVD non è una soluzione universale. Presenta requisiti e limitazioni specifici che devono essere considerati.

Requisiti di alta temperatura

La CVD termica tradizionale richiede temperature molto elevate. Ciò può danneggiare o deformare alcuni materiali substrato, limitandone l'applicazione a elementi che possono resistere al calore.

Velocità del processo e costo

La CVD può essere un processo lento, che a volte richiede ore o addirittura giorni per far crescere un film dello spessore desiderato. Anche le attrezzature specializzate (camere a vuoto, forni ad alta temperatura, sistemi di gestione dei gas) sono complesse e costose.

Gestione delle sostanze chimiche precursori

I gas utilizzati come precursori sono spesso tossici, infiammabili o corrosivi. Ciò richiede rigorosi protocolli di sicurezza e attrezzature di manipolazione specializzate, aumentando la complessità operativa.

Formazione di impurità

Se le condizioni non sono perfettamente ottimizzate, possono verificarsi reazioni secondarie indesiderate. Ad esempio, durante la sintesi del diamante, può formarsi grafite (una forma diversa di carbonio) che deve essere rimossa periodicamente, interrompendo il processo.

Fare la scelta giusta per il tuo obiettivo

La CVD è uno strumento potente ma specifico. La sua idoneità dipende interamente dall'obiettivo finale del tuo progetto.

- Se la tua attenzione principale è la purezza e la densità del materiale: La CVD è ideale per creare le strutture cristalline prive di difetti richieste per l'elettronica e i semiconduttori ad alte prestazioni.

- Se la tua attenzione principale è la resistenza all'usura o la protezione termica: La CVD produce rivestimenti eccezionalmente duri e saldamente legati che possono prolungare significativamente la vita degli utensili da taglio e dei componenti del motore.

- Se la tua attenzione principale è il rivestimento rapido o il lavoro con materiali sensibili al calore: Dovresti esplorare alternative come la deposizione fisica da fase vapore (PVD) o la CVD potenziata da plasma (PECVD), che possono operare a temperature più basse.

In definitiva, comprendere la CVD significa comprendere un metodo per costruire materiali dagli atomi, offrendo un controllo senza pari per le applicazioni più esigenti.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | I gas precursori reagiscono su un substrato riscaldato per costruire un film solido strato dopo strato. |

| Parametri di controllo chiave | Temperatura del substrato, composizione del gas, pressione della camera. |

| Applicazioni principali | Produzione di semiconduttori, rivestimenti resistenti all'usura, materiali avanzati. |

| Vantaggi principali | Alta purezza, film densi e uniformi, eccellente adesione. |

| Sfide principali | Alte temperature, processo lento, attrezzature costose, manipolazione di precursori tossici. |

Hai bisogno di un rivestimento o di un film sottile ad alta purezza per la tua ricerca o produzione?

Il controllo preciso offerto dai processi CVD è essenziale per creare i materiali avanzati che alimentano la tecnologia moderna. KINTEK è specializzata nel fornire le attrezzature di laboratorio e i materiali di consumo necessari per una sintesi CVD affidabile ed efficiente.

La nostra esperienza può aiutarti a raggiungere la purezza del materiale e le prestazioni richieste dal tuo progetto. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato