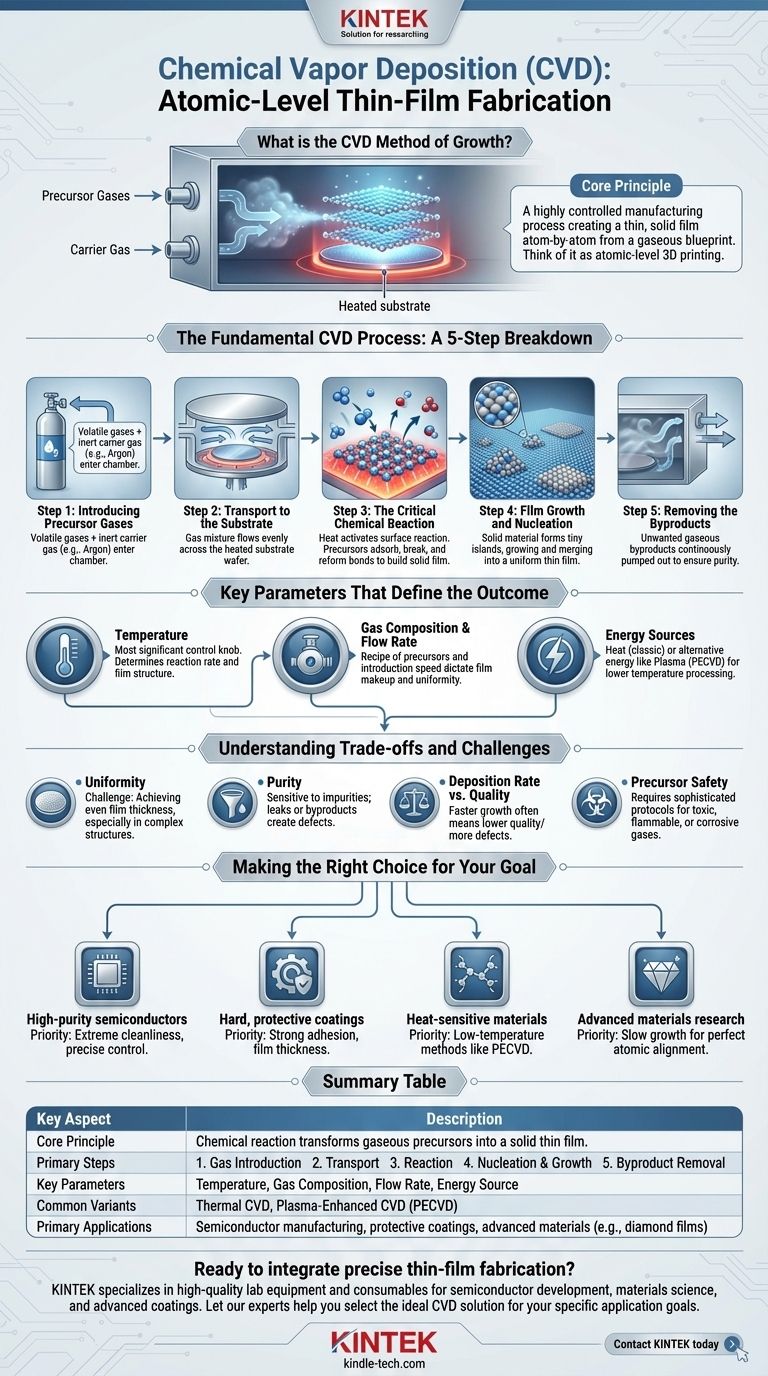

Al suo centro, la deposizione chimica da vapore (CVD) è un processo di produzione altamente controllato utilizzato per creare un film sottile e solido sulla superficie di un substrato. Funziona introducendo gas specifici, chiamati precursori, in una camera. Una reazione chimica, tipicamente attivata dal calore, fa sì che questi gas si decompongano e depositino uno strato di materiale atomo per atomo sul substrato, costruendo il film desiderato.

La vera potenza della CVD risiede nella sua capacità di costruire materiali partendo dalle basi. Pensala non come un semplice rivestimento, ma come una stampa 3D a livello atomico in cui un progetto gassoso viene trasformato con precisione in una struttura solida sulla superficie bersaglio.

Il processo CVD fondamentale: una ripartizione passo dopo passo

Per comprendere la CVD, è meglio visualizzarla come una sequenza di cinque eventi distinti che si verificano all'interno di una camera di reazione controllata.

Passaggio 1: Introduzione dei gas precursori

Il processo inizia alimentando uno o più gas precursori volatili nella camera di reazione. Questi gas contengono gli atomi necessari per il film finale (ad esempio, gas contenenti silicio per un film di silicio).

Spesso, questi precursori sono diluiti con un gas di trasporto inerte (come argon o azoto) che aiuta a trasportarli attraverso il sistema a una velocità controllata.

Passaggio 2: Trasporto al substrato

Questa miscela di gas fluisce attraverso la camera e sulla superficie del wafer substrato. L'ingegneria della camera e la dinamica del flusso di gas sono fondamentali per garantire che ogni parte del substrato sia esposta ai gas in modo uniforme.

Passaggio 3: La reazione chimica critica

Il substrato viene riscaldato a una temperatura elevata e precisa (spesso diverse centinaia di gradi Celsius). Quando i gas precursori più freddi entrano in contatto con questa superficie calda, acquisiscono l'energia necessaria per reagire.

Questa è una reazione catalizzata dalla superficie. I gas si adsorbono, ovvero aderiscono, alla superficie del substrato, che fornisce il sito perfetto affinché i legami chimici si rompano e si riformino, creando il materiale solido per il film.

Passaggio 4: Crescita del film e nucleazione

La deposizione non avviene tutta in una volta. Il materiale solido inizia a formarsi come minuscole isole isolate sul substrato.

Man mano che il processo continua, queste isole crescono e alla fine si fondono, formando un film sottile continuo e uniforme su tutta la superficie.

Passaggio 5: Rimozione dei sottoprodotti

Le reazioni chimiche che formano il film solido producono anche sottoprodotti gassosi indesiderati. Questi gas di scarto vengono continuamente pompati fuori dalla camera, assicurando che non interferiscano con la purezza o la crescita del film.

Parametri chiave che definiscono il risultato

Le proprietà finali del film—il suo spessore, la composizione e la qualità—sono dettate da diversi parametri critici del processo.

Il ruolo della temperatura

La temperatura del substrato è la manopola di controllo più significativa. Determina la velocità della reazione chimica e può influenzare la struttura cristallina del film finale. Troppo bassa, e la reazione non avverrà; troppo alta, e si potrebbero verificare reazioni secondarie indesiderate.

Composizione del gas e velocità di flusso

La "ricetta" dei gas precursori detta la composizione chimica del film. La velocità con cui vengono introdotti influisce sulla velocità di crescita e può influire sull'uniformità del film.

Fonti di energia oltre al calore

Sebbene un substrato riscaldato sia il metodo classico, alcuni materiali o substrati sono sensibili alle alte temperature. In questi casi, è possibile utilizzare altre fonti di energia per guidare la reazione.

Una variante comune è la CVD potenziata al plasma (PECVD), in cui un campo al plasma a radiofrequenza energizza i gas, consentendo la deposizione a temperature molto più basse. Altri metodi utilizzano laser o filamenti caldi per fornire l'energia necessaria.

Comprendere i compromessi e le sfide

Sebbene potente, la CVD è un processo complesso con sfide ingegneristiche intrinseche che devono essere gestite.

Uniformità e copertura

Ottenere uno spessore del film perfettamente uniforme su un wafer di grandi dimensioni, o all'interno di trincee tridimensionali complesse, è una sfida significativa. Ciò richiede un controllo preciso del flusso di gas e della distribuzione della temperatura.

Purezza e contaminazione

Il processo è estremamente sensibile alle impurità. Qualsiasi molecola indesiderata nella camera—da una piccola perdita o da sottoprodotti—può rimanere intrappolata nel film, creando difetti che ne degradano le prestazioni. Ad esempio, durante la crescita del diamante, i tecnici devono periodicamente interrompere il processo per pulire la grafite indesiderata.

Velocità di deposizione rispetto alla qualità

Spesso esiste un compromesso diretto tra velocità e perfezione. Far crescere un film più velocemente può far risparmiare tempo e denaro, ma spesso porta a una struttura meno ordinata e di qualità inferiore con più difetti. Le applicazioni di elevata purezza, come nei semiconduttori, richiedono una crescita lenta e attenta.

Sicurezza dei precursori

I gas utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi. Ciò richiede protocolli di sicurezza e manipolazione sofisticati, aumentando la complessità e il costo dell'operazione.

Fare la scelta giusta per il tuo obiettivo

La tecnica CVD specifica e i parametri che scegli dipendono interamente dal risultato desiderato per il prodotto finale.

- Se la tua priorità principale è la produzione di semiconduttori di alta purezza: La tua priorità è la pulizia estrema e il controllo preciso della temperatura e del flusso di gas per creare strati cristallini impeccabili.

- Se la tua priorità principale è creare rivestimenti duri e protettivi su utensili: Probabilmente utilizzerai metodi a temperatura più elevata che privilegiano una forte adesione e lo spessore del film rispetto alla struttura cristallina perfetta.

- Se la tua priorità principale è la deposizione su materiali sensibili al calore come i polimeri: Devi utilizzare una variante a bassa temperatura come la CVD potenziata al plasma (PECVD) per evitare di danneggiare il substrato.

- Se la tua priorità principale è la ricerca sui materiali avanzati, come i diamanti coltivati in laboratorio: Stai bilanciando attentamente una lenta velocità di crescita per un perfetto allineamento atomico rispetto ai vincoli pratici del tempo di produzione.

In definitiva, padroneggiare la CVD significa comprendere a fondo l'interazione tra chimica, temperatura e pressione per costruire materiali funzionali da uno stato gassoso.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Principio fondamentale | Una reazione chimica trasforma i precursori gassosi in un film sottile solido sulla superficie di un substrato. |

| Fasi principali | 1. Introduzione del gas 2. Trasporto 3. Reazione 4. Nucleazione e crescita 5. Rimozione dei sottoprodotti |

| Parametri chiave | Temperatura, Composizione del gas, Velocità di flusso, Fonte di energia (es. Calore, Plasma) |

| Varianti comuni | CVD termica, CVD potenziata al plasma (PECVD) |

| Applicazioni principali | Produzione di semiconduttori, rivestimenti protettivi, materiali avanzati (es. film di diamante) |

Pronto a integrare la fabbricazione di film sottili di precisione nella tua ricerca o produzione? Le attrezzature da laboratorio giuste sono fondamentali per controllare i parametri complessi della deposizione chimica da vapore. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, al servizio delle esigenze precise dei laboratori nello sviluppo di semiconduttori, nella scienza dei materiali e nei rivestimenti avanzati. Lascia che i nostri esperti ti aiutino a selezionare la soluzione CVD ideale per i tuoi obiettivi applicativi specifici. Contatta KINTEK oggi stesso per discutere le esigenze del tuo progetto!

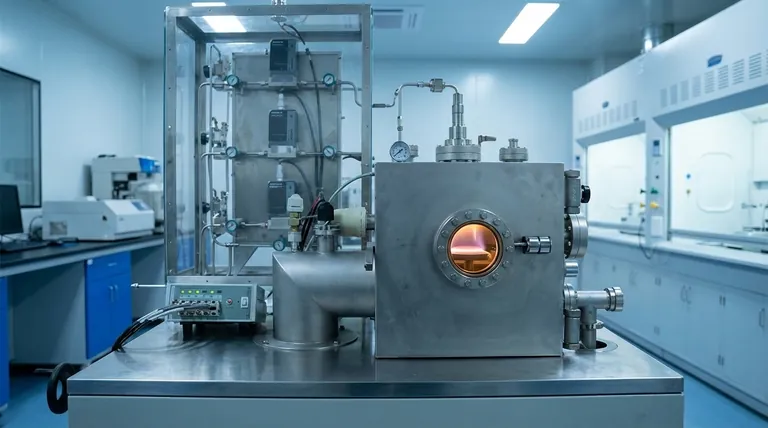

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza