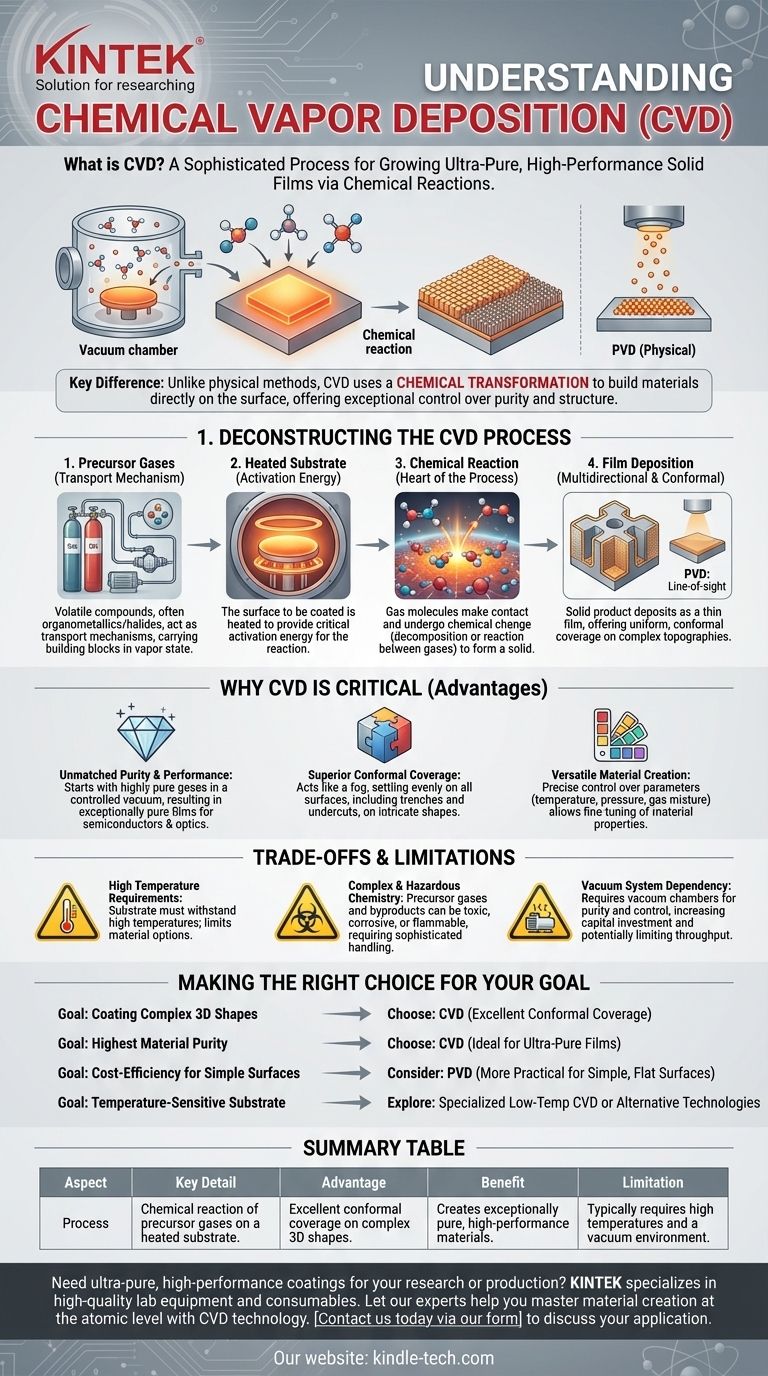

In sostanza, la Deposizione Chimica da Vapore (CVD) è un processo sofisticato per "far crescere" un film solido ultra-puro e ad alte prestazioni su una superficie utilizzando reazioni chimiche. I gas precursori vengono introdotti in una camera contenente un oggetto riscaldato, noto come substrato. Il calore energizza i gas, facendoli reagire o decomporre e depositare un nuovo materiale solido sulla superficie del substrato, atomo per atomo o molecola per molecola.

A differenza dei metodi fisici che si limitano a trasferire un materiale da una sorgente a un bersaglio, la caratteristica distintiva del CVD è l'uso di una trasformazione chimica. Costruisce un nuovo materiale direttamente sul substrato, offrendo un controllo eccezionale sulla purezza e sulla struttura del prodotto finale.

Decomporre il Processo CVD

Per comprendere veramente il CVD, dobbiamo esaminarne i componenti principali e la sequenza. Il processo è un evento chimico attentamente controllato che avviene all'interno di un ambiente specializzato.

Il Ruolo dei Gas Precursori

Il processo inizia con uno o più gas precursori volatili. Questi sono composti, spesso organometallici o alogenuri, che contengono gli atomi necessari per il film finale.

Questi gas agiscono come meccanismo di trasporto, portando i blocchi costitutivi essenziali nella camera di reazione in uno stato di vapore.

Il Substrato Riscaldato

Il substrato è l'oggetto o la superficie che verrà rivestita. Viene riscaldato a una temperatura specifica ed elevata all'interno della camera di reazione.

Questo calore non serve solo a riscaldare; fornisce l'energia di attivazione critica necessaria per avviare la reazione chimica dei gas precursori sulla o vicino alla superficie del substrato.

La Reazione Chimica

Questo è il cuore del processo CVD. Una volta che i gas precursori entrano in contatto con il substrato caldo, subiscono un cambiamento chimico.

Questa può essere una decomposizione, dove un singolo gas si scompone in un solido e sottoprodotti gassosi, o una reazione tra più gas per formare il solido desiderato.

La Deposizione del Film Risultante

Il prodotto solido di questa reazione chimica si deposita sul substrato, formando un film sottile e solido. Questo film può essere cristallino, amorfo o una combinazione di entrambi.

Poiché i reagenti sono in fase gassosa, la deposizione è multidirezionale e conforme, il che significa che può rivestire uniformemente superfici complesse e non piane. Questo la distingue dalle tecniche a "linea di vista" come la Deposizione Fisica da Vapore (PVD).

Perché il CVD è una Tecnica di Produzione Critica

Il CVD non viene utilizzato per la sua velocità, ma per l'eccezionale qualità e le capacità uniche che consente. Il suo valore risiede nelle proprietà dei materiali che crea.

Purezza e Prestazioni Ineguagliabili

Poiché il processo inizia con gas altamente puri e avviene in un ambiente sottovuoto controllato, i film solidi risultanti sono eccezionalmente puri e ad alte prestazioni. Questo è fondamentale per applicazioni come i semiconduttori e l'ottica avanzata.

Copertura Conforme Superiore

Immaginate di provare a dipingere un oggetto 3D complesso. Una pistola a spruzzo (come la PVD) riveste solo ciò che può vedere. Il CVD agisce più come una nebbia che si deposita uniformemente su ogni singola superficie, inclusi solchi, fori e sottosquadri. Questa capacità di creare film uniformi su topografie intricate è un vantaggio primario.

Creazione di Materiali Versatile

Regolando con precisione i parametri del processo, come temperatura, pressione e miscela di gas precursori, gli ingegneri possono ottimizzare le proprietà del materiale. Questa versatilità consente la creazione di film con specifiche caratteristiche fisiche, chimiche o elettriche.

Comprendere i Compromessi e le Limitazioni

Nessun processo è privo di sfide. Una valutazione oggettiva richiede la comprensione dei vincoli intrinseci del CVD.

Requisiti di Alta Temperatura

La necessità di un substrato riscaldato significa che il materiale del substrato stesso deve essere in grado di resistere ad alte temperature senza deformarsi o degradarsi. Ciò limita i tipi di materiali che possono essere rivestiti con CVD standard.

Chimica Complessa e Pericolosa

I gas precursori e i loro sottoprodotti di reazione possono essere tossici, corrosivi o infiammabili. Ciò richiede sistemi sofisticati di manipolazione, sicurezza e gestione degli scarichi, aumentando la complessità operativa e i costi.

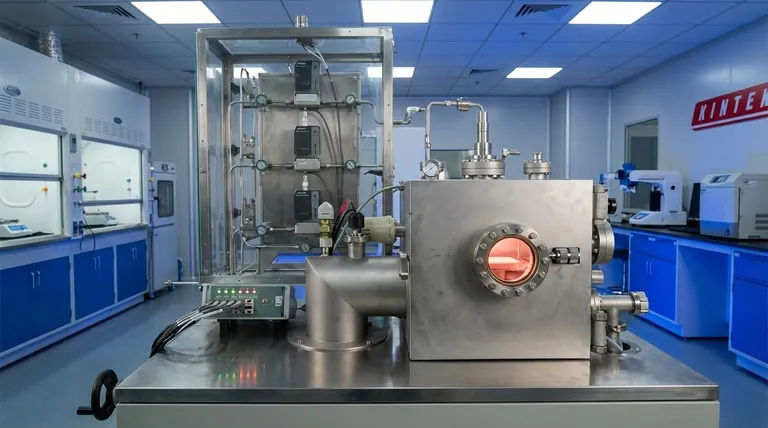

Dipendenza dal Sistema di Vuoto

La maggior parte dei processi CVD viene eseguita sotto vuoto per garantire la purezza del gas e controllare l'ambiente di reazione. Le camere a vuoto e i sistemi di pompaggio rappresentano un investimento di capitale significativo e possono limitare la produttività del processo di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione di utilizzare o specificare il CVD dovrebbe essere guidata dall'obiettivo finale per il tuo materiale o componente.

- Se il tuo obiettivo principale è rivestire forme 3D complesse: il CVD è spesso la scelta superiore rispetto ai metodi a "linea di vista" grazie alla sua eccellente copertura conforme.

- Se il tuo obiettivo principale è raggiungere la massima purezza del materiale: il CVD è un metodo ideale, poiché la purezza dei gas precursori si traduce direttamente in un film solido ad alta purezza.

- Se il tuo obiettivo principale è l'efficienza dei costi per superfici semplici e piane: un metodo di deposizione fisica (PVD) potrebbe essere un'alternativa più pratica ed economica.

- Se il tuo substrato è sensibile alla temperatura: devi esplorare varianti CVD specializzate a bassa temperatura (come il CVD potenziato al plasma) o scegliere una tecnologia di deposizione completamente diversa.

Dominando l'interazione di gas, calore e chimica, si ottiene un controllo preciso sulla creazione di materiali a livello atomico.

Tabella Riassuntiva:

| Aspetto CVD | Dettaglio Chiave |

|---|---|

| Processo | Reazione chimica di gas precursori su un substrato riscaldato |

| Vantaggio Chiave | Eccellente copertura conforme su forme 3D complesse |

| Beneficio Primario | Crea materiali eccezionalmente puri e ad alte prestazioni |

| Limitazione Principale | Tipicamente richiede alte temperature e un ambiente sottovuoto |

Hai bisogno di creare rivestimenti ultra-puri e ad alte prestazioni per la ricerca o la produzione del tuo laboratorio? Il processo CVD richiede un controllo preciso e attrezzature affidabili. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, soddisfacendo le esigenze rigorose dei laboratori. I nostri esperti possono aiutarti a selezionare gli strumenti giusti per padroneggiare la creazione di materiali a livello atomico. Contattaci oggi tramite il nostro modulo per discutere la tua applicazione specifica e come possiamo supportare il tuo successo con la tecnologia CVD.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza