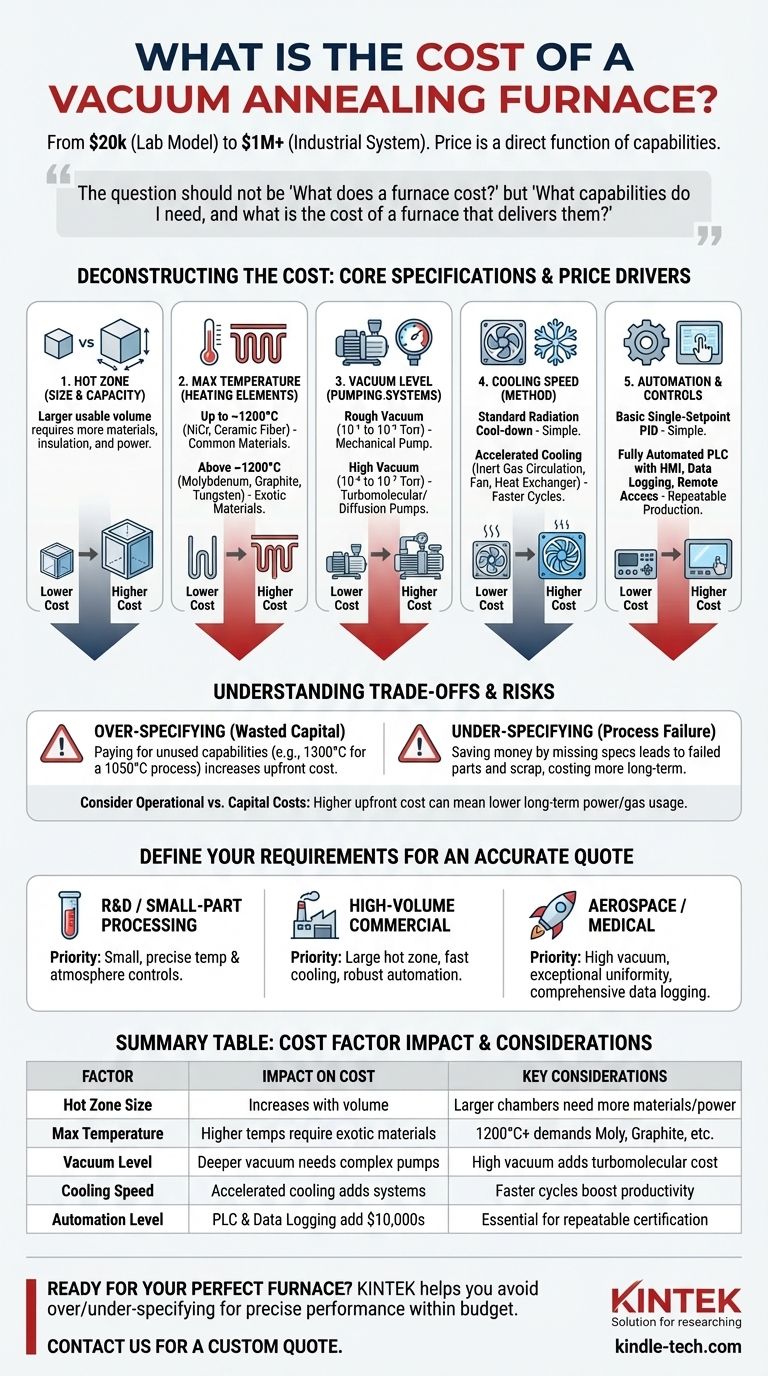

Il costo di un forno di ricottura sottovuoto varia notevolmente, da un minimo di 20.000 dollari per un piccolo modello base da laboratorio a ben oltre 1.000.000 di dollari per un sistema industriale su larga scala e altamente automatizzato. Il prezzo finale non è un numero semplice, ma il risultato diretto di specifiche capacità tecniche abbinate a un requisito di processo specifico.

La domanda non dovrebbe essere "Quanto costa un forno?" ma piuttosto "Quali capacità mi servono e qual è il costo di un forno che le offre?". Il prezzo è una funzione diretta di cinque fattori chiave: dimensioni, temperatura massima, livello di vuoto, velocità di raffreddamento e livello di automazione.

Decomposizione del costo: le specifiche principali

Per capire il prezzo, devi capire l'ingegneria dietro il forno. Ogni componente e metrica di performance ha un impatto diretto e significativo sul costo finale.

Fattore 1: La zona calda (dimensioni e capacità)

La zona calda è il volume interno utilizzabile del forno dove i tuoi pezzi vengono riscaldati. È il fattore di costo più intuitivo.

Una zona calda più grande richiede più materie prime per la camera, un isolamento più esteso e un sistema di riscaldamento e pompaggio più potente per raggiungere le condizioni desiderate in un volume maggiore.

Fattore 2: Temperatura massima ed elementi riscaldanti

La temperatura operativa richiesta determina i materiali utilizzati per gli elementi riscaldanti e l'isolamento, che è un fattore di costo primario.

- Fino a ~1200°C: I forni in questo intervallo possono spesso utilizzare elementi riscaldanti in nichel-cromo (NiCr) e isolamento in fibra ceramica. Questi sono materiali relativamente comuni e meno costosi.

- Oltre ~1200°C: Questo intervallo richiede materiali più esotici e costosi. Diventano necessari elementi in molibdeno (Moly) o grafite, insieme a isolamento specializzato in pannelli o feltro di grafite. I forni in grado di raggiungere 2000°C o più possono richiedere elementi in tungsteno, che sono ancora più costosi.

Fattore 3: Livello di vuoto e sistemi di pompaggio

La "profondità" del vuoto di cui hai bisogno è un fattore di costo critico. Una pressione più bassa (un vuoto più elevato) richiede configurazioni di pompa più sofisticate e costose.

- Vuoto grossolano (da 10⁻¹ a 10⁻³ Torr): Questo può essere ottenuto con una pompa meccanica "di sgrossatura" relativamente semplice. Questa è l'opzione meno costosa.

- Alto vuoto (da 10⁻⁴ a 10⁻⁷ Torr): Il raggiungimento di questo livello richiede un sistema a due stadi. Oltre a una pompa meccanica, viene aggiunta una pompa turbomolecolare o una pompa a diffusione, aumentando significativamente la complessità e il costo. Anche la costruzione della camera e le guarnizioni devono essere di qualità molto superiore per prevenire perdite.

Fattore 4: Velocità e metodo di raffreddamento

La velocità con cui il forno può raffreddare il tuo carico (tempra) influisce direttamente sul tempo del ciclo di produzione e sui risultati metallurgici. Un raffreddamento più rapido aggiunge un costo significativo.

Un semplice raffreddamento per irraggiamento è standard e poco costoso. Per un raffreddamento accelerato, deve essere aggiunto un sistema per far circolare gas inerte (come Argon o Azoto) attraverso la zona calda utilizzando una potente ventola e uno scambiatore di calore. Questo aggiunge un motore, una ventola, uno scambiatore di calore e una complessa tubazione del gas al design del forno.

Fattore 5: Sistemi di controllo e automazione

Il "cervello" del forno può variare da semplice a estremamente complesso.

Un controller PID base, a punto singolo, è l'opzione più economica. Un PLC (Programmable Logic Controller) completamente automatizzato con un'interfaccia HMI (Human-Machine Interface) user-friendly, gestione delle ricette, registrazione estesa dei dati, accesso remoto e interblocchi di sicurezza aggiungerà decine di migliaia di dollari al costo, ma è essenziale per ambienti di produzione ripetibili e certificati.

Comprendere i compromessi: oltre il prezzo di listino

L'obiettivo è procurarsi un forno che soddisfi in modo affidabile i requisiti del processo senza pagare per capacità che non verranno mai utilizzate.

Sovraspecificare: l'errore più comune

È allettante richiedere la temperatura più alta possibile e il vuoto più profondo possibile "per ogni evenienza". Questo è un errore costoso. Un forno classificato per 1300°C è fondamentalmente più costoso di uno classificato per 1100°C. Se il tuo processo richiede solo 1050°C, pagare per il modello con classificazione superiore è uno spreco di capitale.

Sottospecificare: il rischio di fallimento del processo

Al contrario, cercare di risparmiare denaro sottospecificando può essere disastroso. Un forno che non riesce a raggiungere l'uniformità di temperatura, il livello di vuoto o la velocità di raffreddamento richiesti produrrà pezzi difettosi, costando molto di più in scarti e rilavorazioni rispetto ai risparmi iniziali sull'attrezzatura.

Costi operativi vs. costi di capitale

Il prezzo di acquisto iniziale è solo una parte del costo totale di proprietà. Un forno di fascia alta con un migliore isolamento e pompe più efficienti può avere un costo iniziale più elevato, ma consumare significativamente meno energia e gas inerte, portando a costi operativi inferiori durante la sua vita utile.

Definire i tuoi requisiti per ottenere un preventivo accurato

Per passare da un'ampia fascia di prezzo a un preventivo fermo, devi prima definire il tuo processo. Un produttore affidabile ti guiderà in questo, ma dovresti avere una risposta chiara a queste domande fondamentali.

- Se il tuo obiettivo principale è la ricerca e sviluppo o la lavorazione di piccole parti: La tua priorità dovrebbe essere un forno da banco o da laboratorio più piccolo con controlli precisi di temperatura e atmosfera.

- Se il tuo obiettivo principale è il trattamento termico commerciale ad alto volume: Dai priorità a una grande zona calda, un raffreddamento rapido per tempi di ciclo brevi e un'automazione robusta per la ripetibilità e la riduzione della manodopera.

- Se il tuo obiettivo principale sono componenti aerospaziali o medicali: I fattori critici sono la capacità di alto vuoto, un'eccezionale uniformità di temperatura per soddisfare standard come AMS 2750 e una registrazione completa dei dati per la certificazione.

Abbinare le specifiche del forno alla tua vera esigenza operativa è l'unico percorso per un investimento solido.

Tabella riassuntiva:

| Fattore | Impatto sul costo | Considerazioni chiave |

|---|---|---|

| Dimensioni zona calda | Aumenta significativamente con il volume | Le camere più grandi richiedono più materiali ed energia |

| Temperatura massima | Temperature più elevate richiedono materiali esotici (es. Molibdeno, Grafite) | 1200°C+ richiede elementi riscaldanti avanzati |

| Livello di vuoto | Un vuoto più profondo richiede sistemi di pompaggio complessi (es. turbomolecolare) | L'alto vuoto (10⁻⁷ Torr) aggiunge un costo sostanziale |

| Velocità di raffreddamento | Il raffreddamento accelerato aggiunge sistemi di tempra a gas | Tempi di ciclo più rapidi aumentano il prezzo ma aumentano la produttività |

| Livello di automazione | I controlli PLC e la registrazione dei dati aggiungono decine di migliaia di dollari | Essenziale per la produzione ripetibile e la certificazione |

Pronto a trovare il forno di ricottura sottovuoto perfetto per il tuo budget e processo?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio dalla ricerca e sviluppo alla produzione ad alto volume. I nostri esperti ti aiuteranno a evitare di sovraspecificare o sottospecificare, assicurandoti un forno che offra un controllo preciso della temperatura, prestazioni affidabili del vuoto e un raffreddamento efficiente, senza pagare per funzionalità non necessarie.

Contattaci oggi per una consulenza personalizzata e un preventivo accurato su misura per le tue esigenze specifiche.

Richiedi subito il tuo preventivo personalizzato

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio