È impossibile indicare un costo unico per un forno a induzione. Il prezzo finale non si riferisce a un singolo prodotto, ma a un sistema complesso, con costi che vanno da decine di migliaia a diversi milioni di dollari. Il prezzo è determinato dalle vostre specifiche esigenze operative, inclusa la capacità di fusione, la potenza nominale e il livello di automazione del sistema.

Il costo di un forno a induzione è fondamentalmente legato a tre fattori principali: la sua dimensione (capacità), la sua alimentazione (potenza nominale in kW) e il suo tipo (ad esempio, a nucleo libero vs. a canale). Comprendere come questi elementi si allineano con i vostri obiettivi di produzione è l'unico modo per determinare un budget realistico.

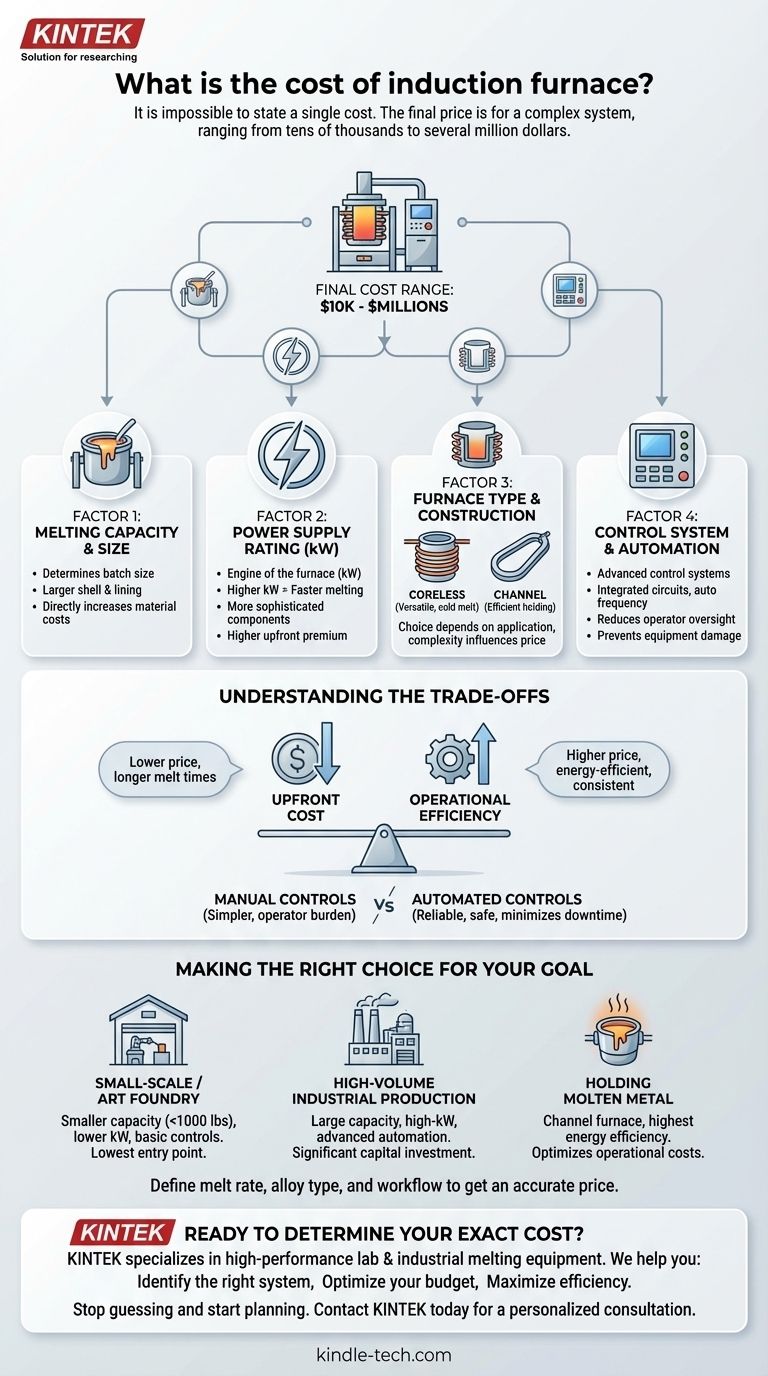

Fattori Principali che Determinano il Costo del Forno a Induzione

Un forno a induzione non è un articolo pronto all'uso. È un sistema configurato in cui ogni componente principale influenza direttamente l'investimento finale.

Fattore 1: Capacità di Fusione e Dimensione del Forno

Il fattore di costo più significativo è la dimensione fisica del forno, che determina la quantità di metallo che è possibile lavorare contemporaneamente.

Un forno più grande richiede un involucro in acciaio più pesante e robusto e una quantità significativamente maggiore di rivestimento refrattario per contenere il metallo fuso. Ciò aumenta direttamente i costi dei materiali e di produzione.

Fattore 2: Potenza Nominale dell'Alimentazione (kW)

L'alimentatore è il motore del forno. La sua potenza nominale, misurata in kilowatt (kW), determina la velocità di fusione.

Una potenza nominale più elevata richiede componenti più sofisticati e costosi, come raddrizzatori a semiconduttore (SCR) e schede inverter più grandi. Come indicato nelle specifiche tecniche, queste unità necessitano di sistemi di controllo del circuito di alimentazione costanti che regolano automaticamente tensione e corrente, aumentandone la complessità e il costo.

Un'unità a potenza maggiore fonde il metallo più velocemente, aumentando la produttività, ma comporta un premio iniziale significativo.

Fattore 3: Tipo e Costruzione del Forno

I forni a induzione non sono tutti costruiti allo stesso modo. I due progetti principali servono scopi diversi e hanno strutture di costo differenti.

Un forno a nucleo libero (coreless) utilizza una semplice bobina di rame raffreddata ad acqua per indurre corrente direttamente nella carica metallica. È versatile ed eccellente per fondere un'ampia varietà di metalli partendo dallo stato freddo.

Un forno a canale, come descritto nei riferimenti, funziona più come un trasformatore in cui un anello di metallo fuso funge da secondario. Questi sono estremamente efficienti per mantenere grandi quantità di metallo a temperatura o per fondere leghe a bassa temperatura, ma sono meno flessibili.

La scelta tra questi progetti dipende interamente dalla vostra applicazione, con la complessità costruttiva che influenza il prezzo.

Fattore 4: Sistema di Controllo e Automazione

I forni moderni si affidano a sistemi di controllo avanzati per l'efficienza e la sicurezza.

Un sistema di base offre controlli manuali, mentre i sistemi avanzati sono dotati di circuiti integrati su larga scala per prestazioni stabili, scansione automatica della frequenza e sistemi di protezione completi per condizioni di sovratensione o sovracorrente.

Una maggiore automazione, pur aumentando il costo iniziale, riduce la necessità di supervisione costante da parte dell'operatore e può prevenire danni costosi alle apparecchiature.

Comprendere i Compromessi

Scegliere il forno giusto richiede di bilanciare l'investimento iniziale con il valore operativo a lungo termine. Un prezzo iniziale più basso può facilmente portare a costi più elevati in seguito.

Costo Iniziale vs. Efficienza Operativa

Un alimentatore più piccolo ridurrà il prezzo di acquisto iniziale, ma comporterà tempi di fusione più lunghi, diminuendo la produttività complessiva del vostro impianto.

Allo stesso modo, un forno ben progettato con un design a circuito integrato elevato può costare di più inizialmente, ma sarà più efficiente dal punto di vista energetico, riducendo i costi dell'elettricità durante la vita utile dell'apparecchiatura. È elogiato come tecnologia "pulita" proprio grazie a questa efficienza.

Controlli Manuali vs. Automatizzati

Optare per un sistema di controllo manuale più semplice può abbassare il preventivo iniziale. Tuttavia, ciò pone un onere maggiore sull'operatore per gestire il processo di fusione.

Un sistema con sistemi di protezione completi e un circuito di innesco ad alta sensibilità offre affidabilità e sicurezza superiori. Questa automazione protegge i costosi componenti dell'alimentatore e garantisce avviamenti costanti e riusciti, riducendo al minimo i tempi di inattività.

Fare la Scelta Giusta per il Vostro Obiettivo

Per determinare il costo probabile, è necessario innanzitutto definire l'obiettivo principale.

- Se il vostro obiettivo principale è una fonderia artistica o su piccola scala: Un forno a nucleo libero di capacità inferiore (sotto i 1000 libbre) con un alimentatore a potenza inferiore e controlli di base offre il punto di ingresso più basso.

- Se il vostro obiettivo principale è la produzione industriale ad alto volume: È necessario un forno di grande capacità con un alimentatore ad alto kW e automazione avanzata per soddisfare le esigenze di produttività, il che rappresenta un investimento di capitale significativo.

- Se il vostro obiettivo principale è mantenere il metallo fuso a temperatura: Un forno a canale offre la massima efficienza energetica per questo compito specifico, ottimizzando i costi operativi rispetto alla flessibilità iniziale.

In definitiva, definire la velocità di fusione richiesta, il tipo di lega e il flusso di lavoro operativo è il primo passo fondamentale per ottenere un prezzo accurato per il vostro sistema.

Tabella Riassuntiva:

| Fattore | Impatto sul Costo | Considerazione Chiave |

|---|---|---|

| Capacità di Fusione | Maggiore capacità = Costo maggiore | Determina la dimensione del lotto e la dimensione dell'involucro del forno. |

| Alimentazione (kW) | Maggiore potenza nominale in kW = Costo maggiore | Guida la velocità di fusione e la produttività. |

| Tipo di Forno | Forno a nucleo libero vs. a canale | Il forno a nucleo libero è versatile; il forno a canale è efficiente per il mantenimento. |

| Livello di Automazione | Controlli avanzati = Costo maggiore | Migliora la sicurezza, l'efficienza e riduce il carico dell'operatore. |

Pronti a Determinare il Vostro Costo Esatto del Forno a Induzione?

Navigare tra le complesse variabili di capacità, potenza e automazione è la chiave per un budget accurato. KINTEK è specializzata in apparecchiature di fusione industriali e da laboratorio ad alte prestazioni, fornendo soluzioni personalizzate che bilanciano l'investimento iniziale con il valore operativo a lungo termine.

Vi aiutiamo a:

- Identificare il sistema giusto per il vostro volume di produzione e il tipo di metallo.

- Ottimizzare il vostro budget abbinando le specifiche alle vostre reali esigenze.

- Massimizzare l'efficienza con apparecchiature affidabili progettate per precisione e durata.

Smettete di indovinare e iniziate a pianificare. Lasciate che i nostri esperti forniscano un preventivo dettagliato basato sulle vostre esigenze specifiche.

Contattate KINTEL oggi stesso per una consulenza personalizzata

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è il ruolo primario di un forno a induzione nella sintesi di superleghe austenitiche? Raggiungere un'omogeneità superiore

- Qual è il processo di riscaldamento del forno a induzione? Una guida per la fusione dei metalli veloce, pura ed efficiente

- Il riscaldamento a induzione funziona sulla grafite? Ottieni precisione ed efficienza ad alta temperatura

- Quali metalli possono essere fusi con l'induzione? Dall'acciaio all'oro, scopri la versatilità

- Come funziona un forno a induzione per la fusione? Scopri la potenza della fusione dei metalli senza contatto ed efficiente

- Qual è la temperatura del forno a induzione? Sbloccare il calore giusto per il tuo processo

- Qual è il "range" del riscaldamento a induzione? Comprendere la distanza di accoppiamento e l'effetto pelle

- Cos'è un forno a induzione a nucleo diretto? Efficienza ineguagliabile per la fusione di metalli ad alto volume