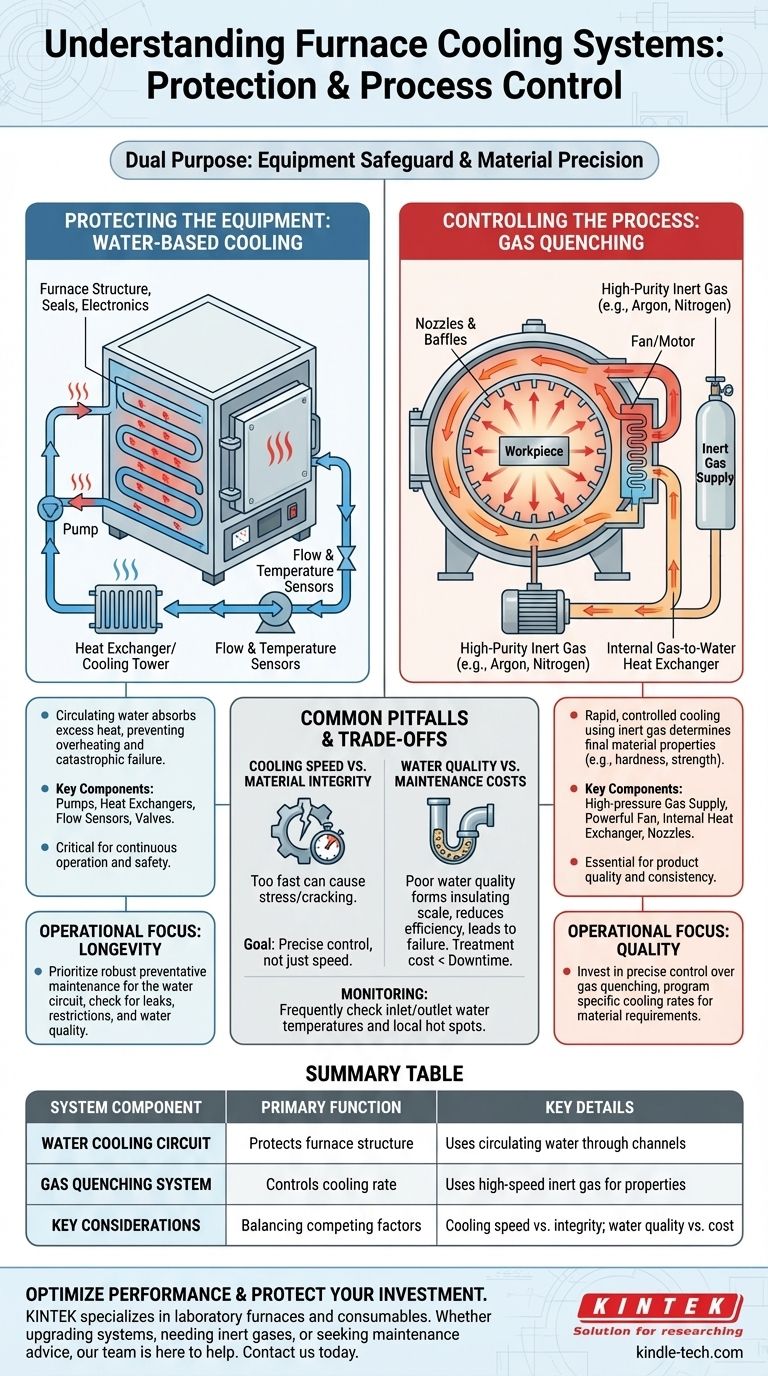

Alla sua base, un sistema di raffreddamento del forno ha un duplice scopo. Non è un'entità singola, ma una combinazione di sottosistemi progettati per proteggere l'attrezzatura del forno dai danni da calore e per controllare con precisione la temperatura del materiale in lavorazione. Questo sistema utilizza acqua circolante per raffreddare il corpo del forno e un gas inerte per raffreddare il prodotto all'interno.

Il sistema di raffreddamento è uno degli aspetti più critici di un moderno forno industriale. La sua funzione primaria è duplice: salvaguardare il forno come bene di alto valore prevenendo il surriscaldamento e garantire la qualità e la consistenza del prodotto finale attraverso cicli di raffreddamento controllati.

Il duplice ruolo di un sistema di raffreddamento del forno

Comprendere il sistema di raffreddamento di un forno richiede di separare le sue due responsabilità primarie: proteggere la macchina stessa e controllare il processo metallurgico del pezzo.

Protezione dell'attrezzatura: raffreddamento a base d'acqua

L'immenso calore generato all'interno di un forno, spesso migliaia di gradi, distruggerebbe rapidamente la struttura del forno, le guarnizioni e l'elettronica senza un raffreddamento attivo.

Una rete di canali e tubi è integrata nelle pareti del forno, nella porta e nei componenti dell'alimentazione. L'acqua di raffreddamento viene costantemente fatta circolare attraverso questa rete per assorbire e allontanare il calore in eccesso, proprio come un radiatore in un'auto.

Questo processo è fondamentale per evitare che il forno si spenga a causa di allarmi di sovratemperatura e, nello scenario peggiore, di guasti catastrofici come una perdita di vuoto o la fusione di componenti critici.

Controllo del processo: tempra a gas

Per il materiale sottoposto a trattamento termico all'interno (il "pezzo"), la fase di raffreddamento è altrettanto importante quanto la fase di riscaldamento. La velocità di raffreddamento determina le proprietà fisiche finali del metallo, come la durezza e la resistenza.

Nei forni a vuoto, questo si ottiene inondando la camera riscaldata con un gas inerte ad alta purezza, come argon o azoto. Un potente ventilatore fa circolare questo gas ad alta velocità, trasferendo rapidamente e uniformemente il calore dal pezzo. Questo processo è spesso chiamato tempra a gas.

Comprendere i componenti chiave

Ogni funzione del sistema di raffreddamento si basa su un insieme di componenti specializzati che lavorano all'unisono.

Il circuito di raffreddamento ad acqua

Questo circuito è il sistema di supporto vitale del forno. Assicura che l'acqua fluisca costantemente a tutte le aree critiche. Le parti chiave includono:

- Pompe per mantenere la pressione e il flusso dell'acqua.

- Scambiatori di calore (o torri di raffreddamento) per raffreddare l'acqua dopo che ha assorbito il calore dal forno.

- Sensori di flusso e temperatura per monitorare lo stato del sistema e fornire feedback al sistema di controllo.

- Valvole per regolare e controllare il flusso d'acqua verso diverse zone.

Il sistema di tempra a gas

Questo sistema è progettato per la precisione del processo. Deve fornire un raffreddamento rapido e controllato al pezzo. I suoi componenti principali sono:

- Un'alimentazione di gas inerte ad alta pressione.

- Un potente motore e ventilatore situati all'interno del forno per far circolare il gas.

- Uno scambiatore di calore interno gas-acqua per raffreddare il gas caldo dopo che è passato sul pezzo, preparandolo per un altro passaggio di raffreddamento.

- Ugelli e deflettori per dirigere il flusso di gas per la massima uniformità di raffreddamento.

Trappole comuni e compromessi

Una gestione efficace del raffreddamento implica il bilanciamento di fattori contrastanti. La loro incomprensione può portare a una scarsa qualità del prodotto o a danni alle apparecchiature.

Velocità di raffreddamento vs. integrità del materiale

Sebbene un raffreddamento rapido sia spesso desiderato, una velocità di raffreddamento troppo elevata può introdurre sollecitazioni interne, distorsioni o persino crepe nel pezzo. L'obiettivo è un controllo preciso, non solo la massima velocità. Il ciclo di raffreddamento deve essere progettato per il materiale specifico e la geometria del pezzo.

Qualità dell'acqua vs. costi di manutenzione

L'uso di acqua non trattata o di scarsa qualità nel circuito di raffreddamento è un errore comune ma costoso. I minerali nell'acqua possono precipitare e formare una crosta isolante all'interno dei canali di raffreddamento, riducendo drasticamente l'efficienza del raffreddamento.

Questo costringe il sistema a lavorare di più e può eventualmente portare a un blocco completo, privando un componente critico del refrigerante e causando un grave guasto. Il costo iniziale di un sistema di trattamento dell'acqua è quasi sempre inferiore al costo dei tempi di inattività e delle riparazioni.

Monitoraggio e rilevamento precoce

La mancata sorveglianza attiva del sistema di raffreddamento rappresenta un rischio significativo. Gli operatori dovrebbero controllare frequentemente:

- Temperature dell'acqua in ingresso e in uscita: Una grande differenza indica un carico di calore elevato e un corretto funzionamento, ma una differenza crescente può segnalare una riduzione del flusso d'acqua.

- Punti caldi locali: Toccare fisicamente (con cautela) i connettori degli elettrodi, le porte del forno e le linee del trasformatore può rivelare aree in cui il raffreddamento è diventato inefficace, fornendo un avviso precoce prima di un allarme del sensore.

Applicazione di questo alla vostra operazione

La vostra priorità operativa determinerà quale aspetto del sistema di raffreddamento richiede maggiore attenzione.

- Se il vostro obiettivo principale è la longevità dell'attrezzatura: Date priorità a un robusto programma di manutenzione preventiva per il circuito di raffreddamento ad acqua, inclusi controlli regolari per perdite, restrizioni di flusso e qualità dell'acqua.

- Se il vostro obiettivo principale è la qualità del prodotto: Investite in un controllo preciso del sistema di tempra a gas, assicurandovi di poter programmare e verificare velocità di raffreddamento specifiche per diverse esigenze di materiale.

- Se il vostro obiettivo principale è la sicurezza operativa: Implementate un registro rigoroso e di routine per il monitoraggio delle temperature dell'acqua e l'ispezione fisica dei punti caldi, poiché questo fornisce la prima linea di difesa contro guasti imprevisti.

In definitiva, il sistema di raffreddamento è l'eroe sconosciuto del forno, fornendo la protezione e la precisione critiche necessarie per una produzione affidabile e di alta qualità.

Tabella riassuntiva:

| Componente del sistema | Funzione primaria | Dettagli chiave |

|---|---|---|

| Circuito di raffreddamento ad acqua | Protegge la struttura del forno dai danni da calore | Utilizza acqua circolante attraverso canali nelle pareti, porte e componenti. |

| Sistema di tempra a gas | Controlla la velocità di raffreddamento del pezzo | Utilizza gas inerte ad alta velocità (es. argon) per determinare le proprietà finali del materiale come la durezza. |

| Considerazioni chiave | Bilanciare fattori contrastanti | Include velocità di raffreddamento vs. integrità del materiale e qualità dell'acqua vs. costi di manutenzione. |

Ottimizzate le prestazioni del vostro forno e proteggete il vostro investimento. Il sistema di raffreddamento è fondamentale sia per la longevità delle apparecchiature che per la qualità del prodotto. In KINTEK, siamo specializzati in forni da laboratorio e nei materiali di consumo che li mantengono efficienti. Che abbiate bisogno di aggiornare il vostro sistema di raffreddamento, richiediate gas inerti ad alta purezza per la tempra o necessitiate di consulenza esperta sulla manutenzione preventiva, il nostro team è qui per aiutarvi.

Contattate KINTEK oggi stesso per assicurarvi che il vostro forno funzioni in modo affidabile e produca risultati costanti e di alta qualità.

Guida Visiva

Prodotti correlati

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Quale materiale isolante viene utilizzato per le alte temperature? Abbina il materiale giusto alla tua applicazione

- Perché una pompa a palette rotanti viene spesso chiamata "pompa di pre-vuoto"? Comprendere il suo ruolo critico nei sistemi a vuoto

- Perché viene utilizzato un forno di essiccazione elettrico termostatico da laboratorio a 120°C? Proteggi i tuoi nanocompositi Fe2O3–CeO2

- Perché è necessario un recipiente di reazione al quarzo per la fotoduzione Ag/ZnO? Massimizzare l'efficienza UV a 365 nm

- Perché utilizzare guarnizioni in fluoroelastomero per la macinazione a sfere di elettroliti alogenuri? Garantire la sintesi pura di LiCl e ZrCl4

- Quali sono le funzioni primarie del cestello dei materiali all'interno del serbatoio interno dell'attrezzatura per il recupero di scarti di lega di magnesio?

- Perché le sfere di macinazione in zirconia sono preferite per la macinazione meccanica a sfere degli elettroliti solidi solforati? - Approfondimento esperto

- In che modo il sistema di pompaggio del vuoto influenza la qualità dei film sottili di silossano? Padronanza di purezza e densità nella fabbricazione