La sinterizzazione è la fase critica di produzione che trasforma una raccolta di particelle di polvere sfuse in un oggetto solido e denso con proprietà meccaniche utili. Migliora fondamentalmente la resistenza, la durezza e la resistenza all'usura di un materiale riscaldandolo al di sotto del suo punto di fusione, inducendo le singole particelle a legarsi a livello atomico ed eliminando progressivamente lo spazio vuoto tra di esse.

Il principio fondamentale da comprendere è che la sinterizzazione non è un processo "on/off"; è un metodo altamente sintonizzabile per controllare la microstruttura finale di un materiale. Le proprietà meccaniche che si ottengono sono il risultato diretto del bilanciamento di parametri chiave come temperatura e tempo, il che comporta sempre la navigazione di compromessi critici.

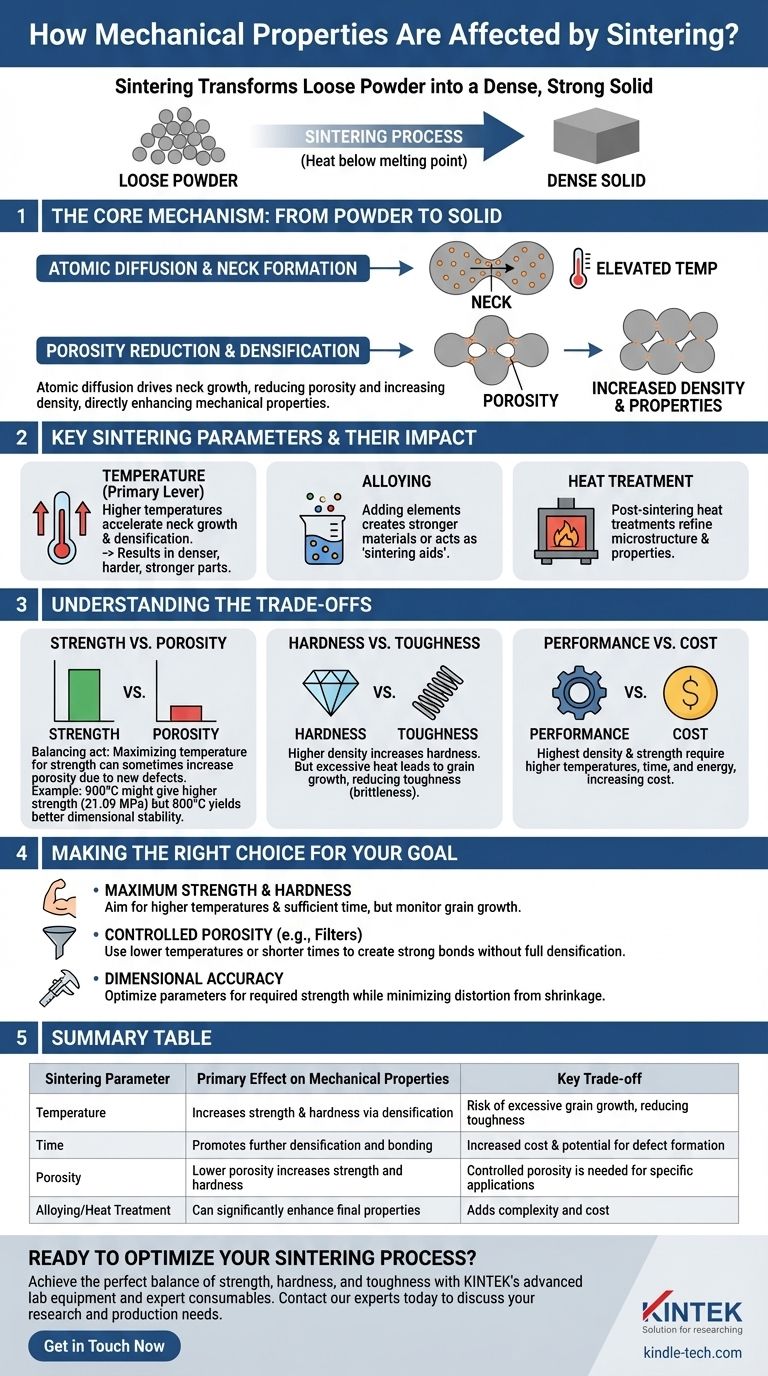

Il Meccanismo Centrale: Dalla Polvere al Solido

La sinterizzazione crea una parte meccanicamente resistente alterando fondamentalmente la struttura interna del materiale. Ciò avviene attraverso diverse fasi distinte ma sovrapposte guidate dall'energia termica.

Il Ruolo della Diffusione Atomica

A temperature elevate, anche ben al di sotto del punto di fusione, gli atomi in un materiale solido acquisiscono energia sufficiente per muoversi. Questo movimento, o diffusione atomica, è il motore della sinterizzazione. Gli atomi migrano attraverso le superfici e i bordi delle particelle di polvere adiacenti, cercando di abbassare l'energia complessiva del sistema.

Formazione e Crescita del Collo

Il processo inizia dove le particelle si toccano. Gli atomi si diffondono in questi punti di contatto, formando piccoli ponti o "colli". Questi colli sono i legami iniziali che conferiscono al componente la sua iniziale resistenza allo stato "verde". Man mano che la sinterizzazione continua, questi colli si allargano e si rafforzano.

Riduzione della Porosità e Densificazione

Man mano che i colli crescono, avvicinano i centri delle particelle. Questa azione chiude sistematicamente gli spazi vuoti e le cavità (note come porosità) presenti nella polvere sfusa originale. La riduzione della porosità porta a un aumento della densità del materiale, che è direttamente correlata al miglioramento delle proprietà meccaniche.

Parametri Chiave di Sinterizzazione e Loro Impatto

È possibile controllare con precisione l'esito della sinterizzazione manipolando diverse variabili chiave del processo. La più influente di queste è la temperatura.

Il Ruolo Dominante della Temperatura

La temperatura è la leva principale per controllare la velocità di diffusione. Temperature più elevate forniscono più energia, accelerando la crescita dei colli e la densificazione. Ciò si traduce generalmente in una parte finale più densa, più dura e più resistente.

L'Influenza della Lega e del Trattamento Termico

La composizione della polvere stessa ha un impatto enorme. L'aggiunta di altri elementi, o lega, può essere utilizzata per creare materiali finali più resistenti o per agire come "ausiliari di sinterizzazione" che promuovono la densificazione a temperature più basse. I successivi trattamenti termici dopo la sinterizzazione possono affinare ulteriormente la microstruttura e le proprietà meccaniche.

Comprendere i Compromessi

Ottenere proprietà meccaniche ottimali non è semplice come massimizzare la temperatura. La sinterizzazione è un atto di bilanciamento in cui il miglioramento di una proprietà può influire negativamente su un'altra.

Resistenza vs. Porosità

Come si vede con alcune ceramiche, la temperatura che produce la massima resistenza a compressione non è sempre la stessa temperatura che produce la minima porosità o il minor ritiro. Ad esempio, una temperatura di 900°C potrebbe produrre una resistenza a compressione di 21,09 MPa, mentre 800°C produce una migliore stabilità dimensionale. Ciò è dovuto al fatto che temperature eccessive possono introdurre nuovi difetti anche mentre riducono la porosità.

Durezza vs. Tenacità

Sebbene una maggiore densità aumenti generalmente la durezza, mantenere un materiale a una temperatura elevata per troppo tempo può causare una crescita eccessiva dei suoi cristalli interni, o grani. I grani grandi possono rendere un materiale più fragile, riducendo la sua tenacità (la sua capacità di assorbire energia e resistere alla frattura).

Prestazioni vs. Costo

Ottenere la massima densità e resistenza in assoluto richiede spesso temperature più elevate, tempi di ciclo più lunghi o atmosfere gassose più complesse. Questi fattori aumentano direttamente il consumo energetico e i costi delle attrezzature, che devono essere ponderati rispetto ai requisiti di prestazione del componente finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per utilizzare efficacemente la sinterizzazione, devi allineare i parametri del tuo processo con la proprietà più critica per la tua applicazione specifica.

- Se la tua attenzione principale è la massima resistenza e durezza: Punta a temperature di sinterizzazione più elevate e tempo sufficiente per ottenere una densificazione quasi completa, ma monitora la crescita eccessiva dei grani che potrebbe ridurre la tenacità.

- Se la tua attenzione principale è la porosità controllata (ad esempio per filtri o cuscinetti autolubrificanti): Utilizza temperature più basse o tempi più brevi per creare forti legami interparticellari senza eliminare completamente la rete porosa desiderata.

- Se la tua attenzione principale è l'accuratezza dimensionale: Ottimizza la temperatura e il tempo per ottenere la resistenza richiesta, riducendo al minimo la distorsione del pezzo dovuta al ritiro, accettando che potresti non raggiungere la massima densità teorica.

Comprendendo questi principi, puoi controllare con precisione il processo di sinterizzazione per ingegnerizzare materiali che soddisfino i tuoi esatti requisiti di prestazione.

Tabella Riassuntiva:

| Parametro di Sinterizzazione | Effetto Principale sulle Proprietà Meccaniche | Compromesso Chiave |

|---|---|---|

| Temperatura | Aumenta resistenza e durezza tramite densificazione | Rischio di crescita eccessiva dei grani, riducendo la tenacità |

| Tempo | Promuove ulteriore densificazione e legame | Aumento dei costi e potenziale formazione di difetti |

| Porosità | Minore porosità aumenta resistenza e durezza | La porosità controllata è necessaria per applicazioni specifiche (es. filtri) |

| Lega/Trattamento Termico | Può migliorare significativamente le proprietà finali | Aggiunge complessità e costi al processo di produzione |

Pronto a ottimizzare il tuo processo di sinterizzazione per prestazioni dei materiali superiori?

I principi della sinterizzazione sono complessi, ma ottenere il perfetto equilibrio tra resistenza, durezza e tenacità per la tua applicazione specifica non deve esserlo. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo esperti necessari per controllare con precisione ogni fase dello sviluppo dei tuoi materiali.

Sia che tu stia sviluppando nuove leghe metalliche, ceramiche avanzate o materiali compositi, le nostre soluzioni ti aiutano a navigare nei compromessi critici per raggiungere i tuoi obiettivi di proprietà meccaniche in modo efficiente.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Cos'è la pirolisi dei fanghi? Trasforma i rifiuti in energia e risorse

- Perché si usa il KBr nei sistemi FTIR? La chiave per un'analisi spettrale Mid-IR accurata

- Come funziona la sputtering a magnetron? Una guida alla deposizione di film sottili di alta qualità

- Quanto è redditizio il biochar? Sblocca i ricavi da rifiuti, energia e crediti di carbonio

- Quali sono i metodi XRF? Scegliere tra precisione di laboratorio e velocità sul campo

- Quali sono i vantaggi delle pompe a palette rotative? Ottieni un vuoto ad alte prestazioni e conveniente

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- In che modo la temperatura influisce sulla fusione? Padroneggiare il controllo preciso per l'integrità del materiale