Nel suo nucleo, la Deposizione Chimica da Fase Vapore (CVD) è un processo che costruisce un film sottile solido ad alte prestazioni su una superficie a partire da un gas. Funziona introducendo un gas precursore volatile in una camera di reazione, riscaldandolo fino a quando non si decompone o reagisce, e permettendo al materiale solido risultante di depositarsi uniformemente su un oggetto bersaglio, noto come substrato. Questo metodo crea rivestimenti eccezionalmente puri e densi atomo per atomo.

Il principio centrale della CVD è l'utilizzo di una reazione chimica in stato gassoso per creare un rivestimento solido superiore. Ciò consente la creazione di film sottili altamente uniformi, puri e ben legati anche sulle superfici più complesse, un'impresa difficile da realizzare con altri metodi.

Deconstructing the CVD Process

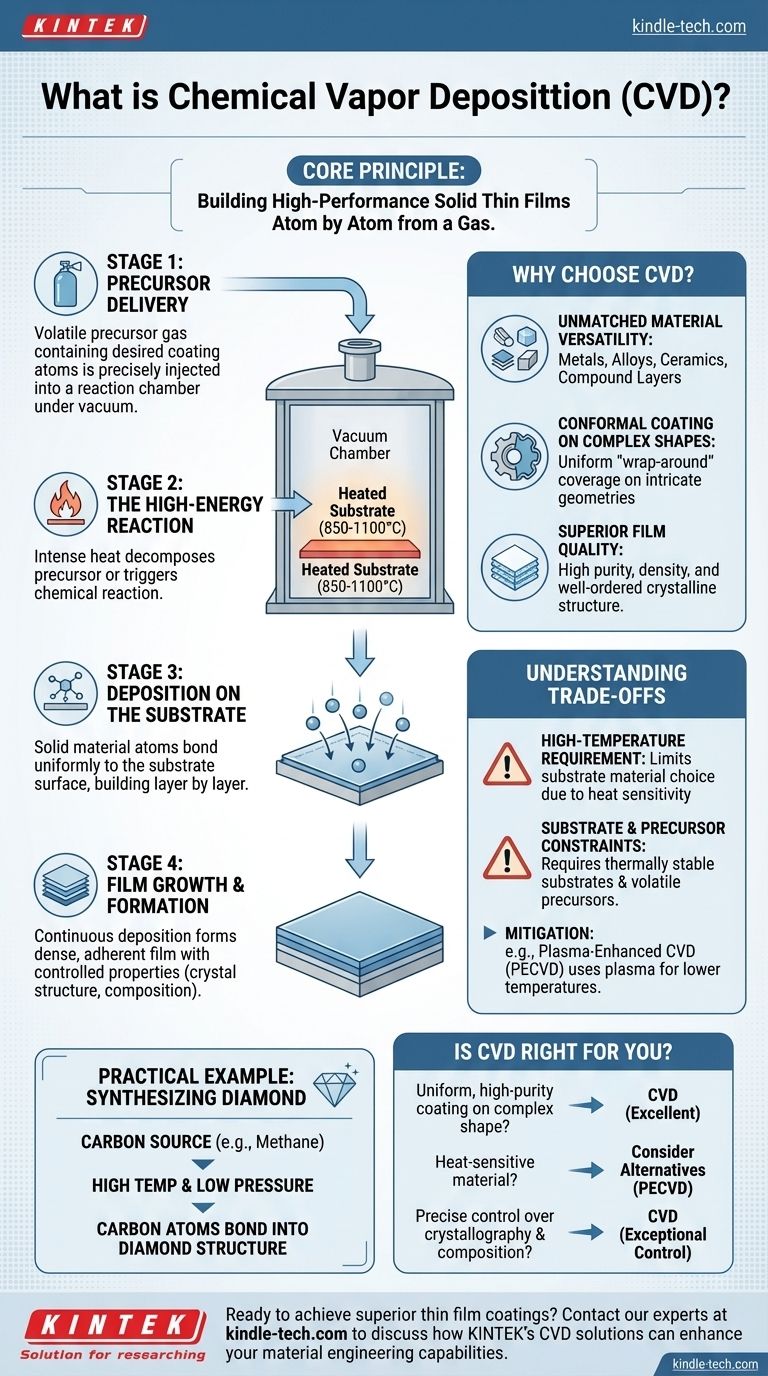

Per capire come funziona la CVD, possiamo scomporla in quattro fasi fondamentali che si verificano all'interno di un ambiente controllato. L'intero sistema è progettato per gestire il flusso di gas, la temperatura e la pressione con alta precisione.

Fase 1: Consegna del Precursore

Il processo inizia con il precursore, un composto chimico in stato volatile (gassoso). Questo precursore contiene gli atomi del materiale di rivestimento desiderato.

Questo gas viene iniettato con precisione in una camera di reazione, che tipicamente è mantenuta sotto vuoto per rimuovere aria e impurità indesiderate.

Fase 2: La Reazione ad Alta Energia

All'interno della camera, il substrato viene riscaldato a una temperatura molto elevata, generalmente tra 850-1100°C.

Questo calore intenso fornisce l'energia necessaria per innescare un cambiamento chimico, causando la decomposizione del gas precursore o la sua reazione con altri gas nella camera.

Fase 3: Deposizione sul Substrato

Mentre il gas precursore reagisce, si forma il materiale solido desiderato. Questi atomi o molecole appena liberati viaggiano e si legano alla superficie del substrato riscaldato.

Questa deposizione avviene in modo uniforme su tutte le superfici esposte del substrato, costruendo il rivestimento strato per strato, atomo per atomo.

Fase 4: Crescita e Formazione del Film

Nel tempo, questa deposizione continua forma un film sottile, denso e altamente aderente. I parametri del processo—come temperatura, pressione e composizione del gas—sono attentamente controllati per determinare le proprietà finali del film.

Ad esempio, questo controllo consente la creazione di film con strutture cristalline, dimensioni dei grani o composizioni chimiche specifiche.

Perché scegliere la Deposizione Chimica da Fase Vapore?

La natura unica della sua assemblaggio atomico "dal basso verso l'alto" conferisce alla CVD diversi potenti vantaggi, rendendola il metodo preferito per molte applicazioni avanzate.

Versatilità dei Materiali Ineguagliabile

La CVD non è limitata a un solo tipo di materiale. Può essere utilizzata per depositare una vasta gamma di rivestimenti, inclusi metalli puri, leghe, ceramiche e altri strati composti.

Rivestimento Conforme su Forme Complesse

Poiché il precursore è un gas, può fluire all'interno e intorno a geometrie intricate. Ciò si traduce in un rivestimento eccezionalmente uniforme, "avvolgente" che copre perfettamente superfici complesse, un vantaggio chiave rispetto ai metodi a linea di vista.

Qualità Superiore del Film

I film prodotti dalla CVD sono noti per la loro elevata purezza e densità. L'ambiente controllato e ad alta temperatura promuove la formazione di strutture cristalline ben ordinate con bassa sollecitazione residua.

Comprendere i Compromessi della CVD

Nonostante i suoi vantaggi, la CVD non è una soluzione universale. I suoi requisiti operativi introducono limitazioni specifiche che devono essere considerate.

Il Requisito dell'Alta Temperatura

La limitazione più significativa è la temperatura estremamente elevata necessaria per la reazione chimica. Molti potenziali materiali del substrato semplicemente non possono sopportare questo calore senza fondere, deformarsi o perdere le loro proprietà essenziali.

Vincoli del Substrato e del Precursore

La scelta del substrato è limitata a materiali termicamente stabili alla temperatura di deposizione richiesta. Inoltre, il materiale di rivestimento deve essere disponibile sotto forma di un precursore volatile adatto, il che non è sempre possibile.

Mitigare la Sfida del Calore

Per superare la barriera della temperatura, sono state sviluppate versioni modificate della CVD. Tecnologie come la CVD assistita da plasma (PECVD) utilizzano il plasma anziché solo il calore per energizzare il gas precursore, consentendo la deposizione a temperature molto più basse.

Un Esempio Pratico: Sintesi del Diamante

La CVD è un metodo leader per la creazione di diamanti sintetici per utensili industriali ed elettronica.

La Fonte di Carbonio

Un gas contenente carbonio, come il metano, viene introdotto nella camera insieme al gas idrogeno.

Il Ruolo della Temperatura e della Pressione

L'alta temperatura scinde le molecole di metano e idrogeno, creando atomi di carbonio reattivi. Un ambiente a bassa pressione assicura che questi atomi reattivi abbiano un percorso lungo e chiaro verso il substrato, massimizzando l'efficienza di collisione e prevenendo la contaminazione.

Costruire il Film di Diamante

Questi atomi di carbonio attivati si legano al substrato e tra loro, disponendosi nella forte struttura cristallina del diamante, formata da legami carbonio-carbonio.

La CVD è la Scelta Giusta per la Tua Applicazione?

Scegliere una tecnica di deposizione richiede di allineare le sue capacità con il tuo obiettivo primario.

- Se il tuo obiettivo principale è un rivestimento uniforme e di elevata purezza su una forma complessa: la CVD è una scelta eccellente grazie alla sua copertura conforme superiore e alla qualità del film.

- Se il tuo obiettivo principale è rivestire un materiale sensibile al calore (come plastica o alcune leghe): la CVD tradizionale ad alta temperatura è inadatta, e devi considerare alternative a bassa temperatura come la PECVD o altri metodi di deposizione.

- Se il tuo obiettivo principale è un controllo preciso sulla cristallografia e composizione del film: la CVD offre un livello di controllo eccezionale attraverso la messa a punto dei suoi parametri di processo.

In definitiva, la Deposizione Chimica da Fase Vapore consente agli ingegneri di costruire materiali atomo per atomo, creando superfici avanzate con proprietà precisamente ingegnerizzate.

Tabella Riassuntiva:

| Fase CVD | Processo Chiave | Scopo |

|---|---|---|

| Fase 1: Consegna del Precursore | Introduzione di gas volatile in una camera a vuoto | Fornire atomi di materiale di rivestimento in forma gassosa |

| Fase 2: Reazione ad Alta Energia | Riscaldamento del substrato a 850-1100°C | Decomporre il gas precursore e attivare reazioni chimiche |

| Fase 3: Deposizione | Legame degli atomi di materiale solido alla superficie del substrato | Costruire il rivestimento strato per strato con copertura uniforme |

| Fase 4: Crescita del Film | Deposizione controllata nel tempo | Formare film densi e aderenti con proprietà specifiche |

Pronto a ottenere rivestimenti a film sottile superiori per le tue applicazioni di laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati per precisi processi di Deposizione Chimica da Fase Vapore. Le nostre soluzioni ti aiutano a creare rivestimenti di elevata purezza e uniformi anche sui substrati più complessi. Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia CVD può migliorare le tue capacità di ingegneria dei materiali!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono le fasi del metodo CVD? Una guida alla deposizione di film sottili

- Qual è il metodo di deposizione? Una guida alle tecniche di rivestimento a film sottile

- Qual è lo scopo della deposizione chimica da vapore? Ingegnerizzare proprietà superficiali superiori

- Qual è l'importanza del vuoto nella deposizione di film sottili? Controllare la purezza e le prestazioni del film

- Cos'è il processo di deposizione chimica? Una guida alla deposizione chimica da vapore (CVD)

- Quali sono i precursori utilizzati nel CVD? Una guida alla scelta della giusta fonte chimica

- Come influiscono le pompe per vuoto e i sistemi di controllo della pressione sulla qualità dei film sottili LCVD? Padroneggiare l'ingegneria morfologica

- Che cos'è il metodo di condensazione del vapore per la produzione di nanoparticelle? Una guida alla sintesi di nanoparticelle ad alta purezza