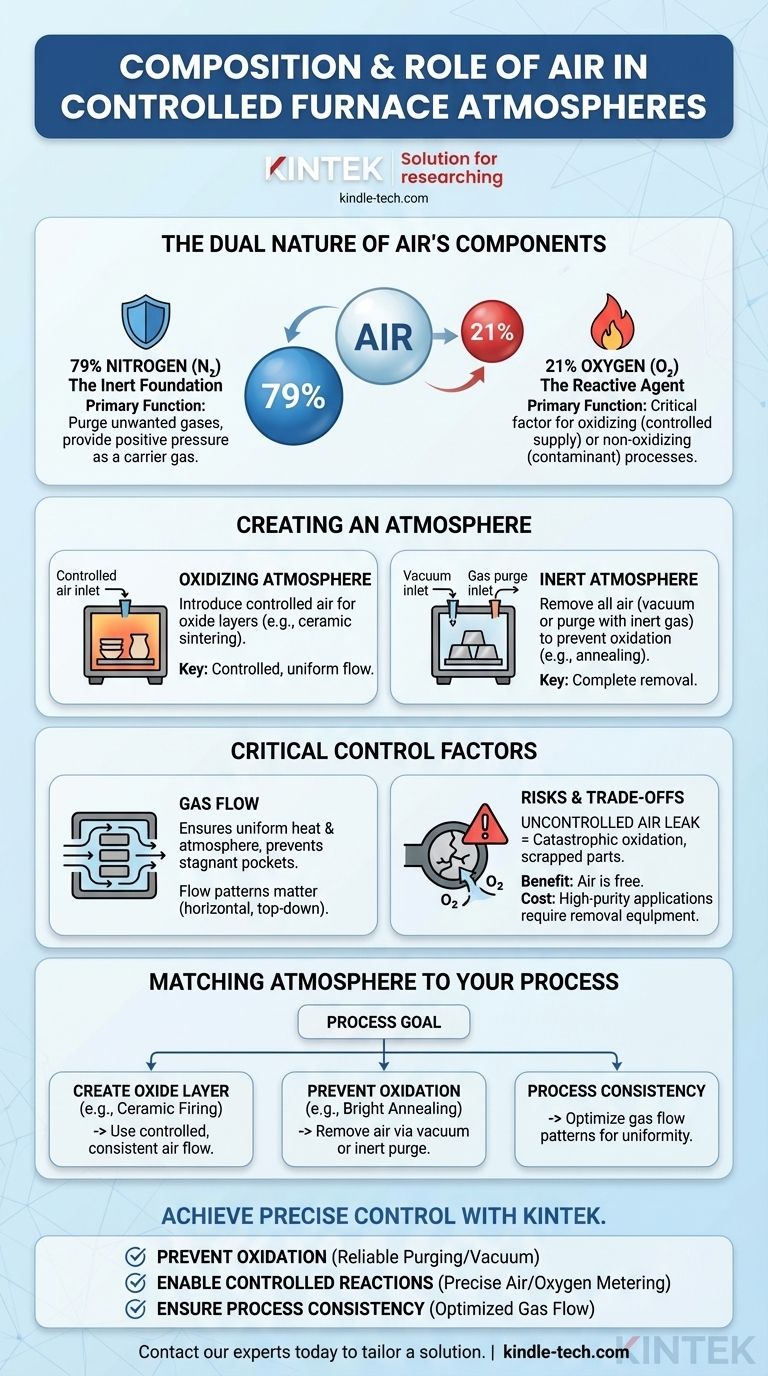

Nelle operazioni dei forni, l'aria è meglio compresa non come un'unica atmosfera, ma come una fonte di materia prima per due gas distinti: azoto e ossigeno. La sua composizione è approssimativamente 79% azoto e 21% ossigeno. Il ruolo dell'aria, quindi, dipende interamente da quale di questi componenti è desiderato per il processo termico e quale è considerato un contaminante da rimuovere.

Il ruolo fondamentale dell'aria in un forno controllato è determinato dai requisiti del processo. Può essere sia una fonte deliberata di ossigeno per atmosfere ossidanti, sia un'impurità che deve essere eliminata e sostituita con un gas inerte per prevenire reazioni indesiderate come la formazione di scaglie.

La Doppia Natura dei Componenti dell'Aria

Per capire come usare l'aria, devi prima comprendere le proprietà molto diverse dei suoi due componenti principali ad alte temperature.

Azoto (N₂): La Base Inerte

L'azoto è in gran parte non reattivo nella maggior parte delle condizioni di trattamento termico. A causa di questa inerzia, viene spesso utilizzato come gas di trasporto sicuro ed economico.

Le sue funzioni principali sono quella di eliminare i gas atmosferici indesiderati (come l'ossigeno) dalla camera del forno prima di un ciclo e di fornire una pressione positiva per impedire all'aria esterna di infiltrarsi.

Ossigeno (O₂): L'Agente Reattivo

L'ossigeno è estremamente reattivo, specialmente alle temperature elevate presenti all'interno di un forno. La sua presenza è il singolo fattore più critico nel determinare se un processo è ossidante o non ossidante.

Anche quantità minime di ossigeno possono causare indesiderata formazione di scaglie, decarburazione e scolorimento sulla superficie di molti metalli. In altri processi, come la cottura di alcune ceramiche, una fornitura controllata di ossigeno è essenziale per ottenere le proprietà desiderate del materiale.

Come l'Aria Viene Utilizzata per Creare un'Atmosfera

"Controllo" in un'atmosfera controllata deriva dalla gestione della composizione e del movimento dei gas all'interno del forno. L'aria è il punto di partenza per diversi approcci distinti.

Creare un'Atmosfera Ossidante

Per i processi che richiedono uno strato di ossido, come la sinterizzazione di specifiche ceramiche o la passivazione dei metalli, l'aria viene introdotta intenzionalmente nel forno.

La chiave è il controllo. Lasciare semplicemente il forno aperto all'ambiente non è sufficiente. Un flusso controllato di aria garantisce che ogni parte sia esposta a una concentrazione uniforme di ossigeno, con conseguente qualità costante del prodotto.

Creare un'Atmosfera Inerte

Per la maggior parte dei trattamenti termici dei metalli, inclusi ricottura, tempra e brasatura, l'ossigeno è un contaminante. L'obiettivo principale è rimuovere tutta l'aria dalla camera.

Questo viene tipicamente ottenuto in due modi: creando un vuoto per rimuovere fisicamente le molecole d'aria, o spurgando la camera con un gas inerte ad alta purezza, come l'azoto, per spostare l'aria.

Il Ruolo Critico del Flusso di Gas

Controllare la composizione del gas è solo metà della battaglia. Controllare il suo flusso è ugualmente critico per mantenere la qualità dei pezzi e proteggere i componenti del forno.

Un flusso di gas regolare e stabile assicura un trasferimento di calore uniforme e previene sacche stagnanti di gas residui indesiderati. A seconda del design del forno, questo flusso può essere progettato per essere orizzontale, dall'alto verso il basso o dal basso verso l'alto per ottimizzare i risultati per geometrie specifiche dei pezzi.

Comprendere i Compromessi e i Rischi

L'uso di aria o dei suoi componenti comporta un bilanciamento tra costi, complessità e le specifiche reazioni chimiche richieste per il tuo materiale.

L'Alto Costo dell'Aria Non Controllata

Il rischio più significativo in molte operazioni di forni è una perdita d'aria non controllata. Una crepa in una guarnizione o una connessione difettosa possono introdurre ossigeno in quella che dovrebbe essere un'atmosfera inerte.

Questo ossigeno indesiderato può causare un'ossidazione catastrofica del pezzo, portando a scarti di produzione e tempo perso. È una modalità di guasto comune e costosa.

Il Vantaggio dell'Aria come Materia Prima

Il vantaggio principale dell'aria è che è gratuita e abbondante. Per i processi che possono tollerare o richiedere ossigeno, l'uso di aria filtrata e compressa è la scelta più economica per un'atmosfera.

Al contrario, per applicazioni ad alta purezza, il costo si sposta. La spesa non è più il gas stesso, ma l'attrezzatura necessaria per rimuovere l'aria: pompe per vuoto e i gas inerti ad alta purezza necessari per lo spurgo.

Abbinare l'Atmosfera al Tuo Processo

L'obiettivo del tuo processo detta la tua strategia atmosferica. Non esiste un'unica atmosfera "migliore", solo quella corretta per il risultato desiderato.

- Se il tuo obiettivo principale è creare uno strato di ossido (ad es. cottura di ceramiche): Utilizza un flusso controllato e costante di aria per fornire l'ossigeno necessario per la reazione chimica.

- Se il tuo obiettivo principale è prevenire l'ossidazione (ad es. ricottura a brillantezza dell'acciaio): Devi rimuovere diligentemente l'aria dal forno, tipicamente utilizzando un vuoto o spurgando con un gas inerte come azoto puro.

- Se il tuo obiettivo principale è la coerenza del processo: Presta molta attenzione ai modelli di flusso del gas, poiché ciò garantisce temperatura uniforme ed esposizione atmosferica per ogni pezzo nel carico.

In definitiva, padroneggiare il tuo ambiente di forno significa capire che controllare l'atmosfera è il modo in cui controlli le proprietà finali del tuo materiale.

Tabella Riassuntiva:

| Componente dell'Aria | Ruolo Principale nell'Atmosfera del Forno | Applicazione di Processo Comune |

|---|---|---|

| Azoto (N₂) | Gas di trasporto inerte per spurgo e controllo della pressione | Ricottura, brasatura, tempra (non ossidante) |

| Ossigeno (O₂) | Agente reattivo per la creazione di strati di ossido | Sinterizzazione ceramica, passivazione dei metalli (ossidante) |

Ottieni un controllo preciso sulla tua atmosfera del forno con KINTEK.

Sia che il tuo processo richieda un ambiente perfettamente inerte per la ricottura a brillantezza o un'atmosfera ossidante controllata per la sinterizzazione di ceramiche, l'attrezzatura di laboratorio giusta è fondamentale. L'aria incontrollata può portare a difetti costosi come formazione di scaglie e decarburazione, mentre una gestione precisa dei gas garantisce risultati coerenti e di alta qualità lotto dopo lotto.

KINTEK è specializzata in forni e sistemi di controllo dell'atmosfera progettati per trattamenti termici di laboratorio e industriali. Le nostre soluzioni ti aiutano a:

- Prevenire l'Ossidazione: Implementa sistemi di spurgo e vuoto affidabili per proteggere materiali sensibili.

- Consentire Reazioni Controllate: Misura con precisione aria o ossigeno per processi che li richiedono.

- Garantire la Coerenza del Processo: Ottimizza i modelli di flusso del gas per risultati uniformi su tutto il carico.

Non lasciare che le incongruenze atmosferiche compromettano le proprietà del tuo materiale. Contatta i nostri esperti oggi stesso per discutere come possiamo personalizzare una soluzione di forno per la tua specifica applicazione e garantire che i tuoi processi termici offrano le prestazioni di cui hai bisogno.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è la differenza tra ambienti ossidanti e riducenti? Approfondimenti chiave per le reazioni chimiche

- Cos'è un forno a idrogeno? Sblocca la lavorazione senza ossido per materiali superiori

- Perché il controllo dell'atmosfera e la precisione della temperatura sono critici per la sintesi di catodi a cristallo singolo?

- Perché è necessaria una fornace ad atmosfera di idrogeno per il composito W-Cu? Sblocca un'infiltrazione e una densità superiori

- Quali gas vengono utilizzati nella brasatura? Ottimizza il tuo processo di brasatura con l'atmosfera giusta

- Cosa aiuta ad alleviare l'atmosfera controllata? Estendere la vita dei cereali ed eliminare il deterioramento

- Come una fornace di ricottura con atmosfera di idrogeno (H2) modifica le caratteristiche elettromagnetiche del MXene? Sbloccare il ferromagnetismo

- Cos'è un'atmosfera riducente? Controllare l'ossidazione e ottenere reazioni chimiche specifiche