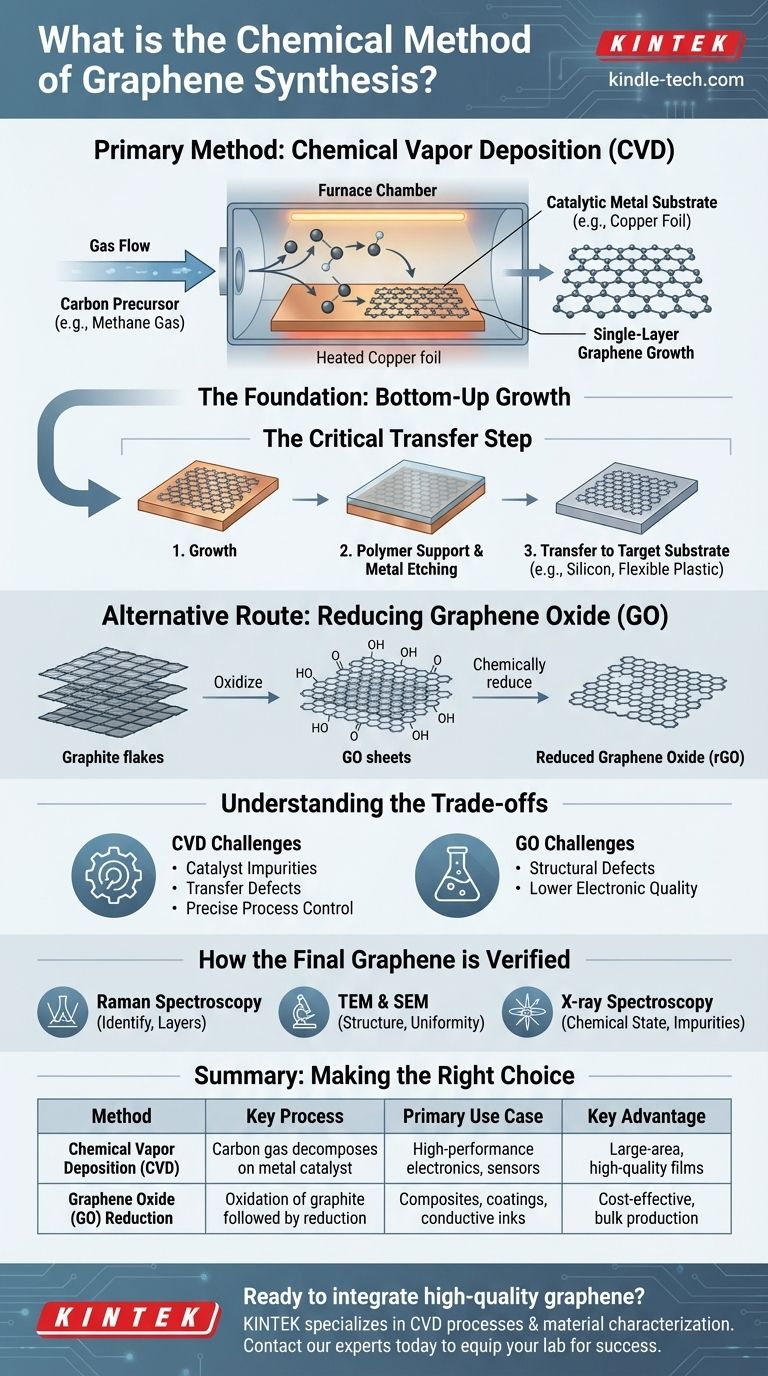

Il principale metodo chimico per sintetizzare grafene di alta qualità e di grandi dimensioni è la Deposizione Chimica da Vapore (CVD). Questa tecnica "bottom-up" prevede l'introduzione di un gas contenente carbonio, come il metano, in una camera ad alta temperatura dove si decompone su un substrato metallico catalitico, tipicamente una lamina di rame. Gli atomi di carbonio si riassemblano quindi in uno strato continuo, monoatomico di grafene sulla superficie del substrato. Un'altra importante via chimica prevede la riduzione dell'ossido di grafene.

Mentre l'esfoliazione meccanica produce i fiocchi di grafene della più alta qualità, non è scalabile. I metodi di sintesi chimica, in particolare la CVD, sono la via più praticabile per produrre i grandi e uniformi fogli di grafene necessari per le applicazioni elettroniche e industriali commerciali.

Le basi della sintesi chimica: crescita "bottom-up"

La sintesi chimica è fondamentalmente un approccio "bottom-up". Invece di ricavare un piccolo pezzo da un blocco più grande (come l'esfoliazione meccanica dalla grafite), si costruisce il grafene atomo per atomo da un precursore chimico.

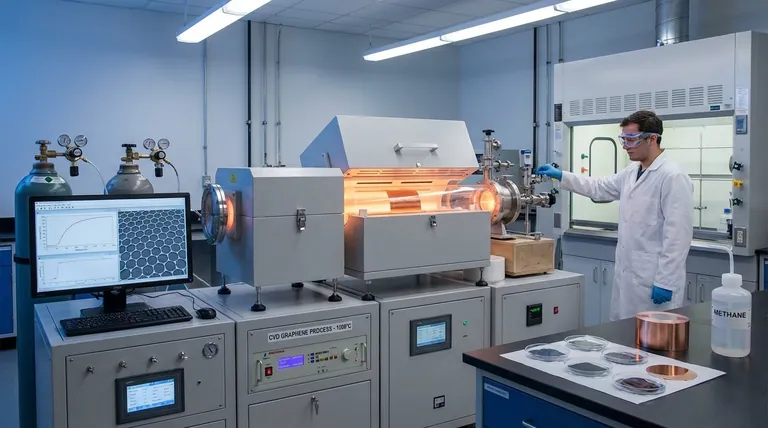

Cos'è la Deposizione Chimica da Vapore (CVD)?

La CVD è un processo che deposita un materiale solido da una fase gassosa su un substrato. Per il grafene, ciò significa che un gas sorgente di carbonio viene riscaldato fino a quando non si decompone.

Questi atomi di carbonio appena liberati diffondono e si dispongono su una superficie metallica catalitica, formando il caratteristico reticolo esagonale del grafene. Il processo richiede un controllo preciso della temperatura, del flusso di gas e della pressione.

Gli ingredienti chiave: precursori e catalizzatori

Il successo della CVD dipende interamente dai suoi input.

La fonte di carbonio più comune, o precursore, è il gas metano grazie alla sua struttura semplice e alla sua decomposizione pulita. Altre fonti come l'asfalto di petrolio sono più economiche ma introducono maggiore complessità e potenziali impurità.

Un catalizzatore è essenziale per facilitare la reazione a temperature più basse. Le lamine metalliche, come il rame (Cu) e il nichel (Ni), sono ampiamente utilizzate sia come catalizzatori che come substrato di crescita. La scelta del catalizzatore influenza la qualità e il numero di strati di grafene formati.

Il passaggio critico del trasferimento

Dopo la crescita, il foglio di grafene si trova sulla lamina metallica. Per essere utilizzato in qualsiasi applicazione, deve essere trasferito su un substrato target, come il silicio o la plastica flessibile.

Questo delicato processo prevede tipicamente il rivestimento del grafene con un supporto polimerico, l'incisione del catalizzatore metallico e quindi la "stampa" del film di grafene/polimero sul nuovo substrato prima di dissolvere il supporto.

Una via chimica alternativa: la riduzione dell'ossido di grafene (GO)

Un altro importante metodo chimico parte dalla grafite economica. La grafite viene ossidata aggressivamente per formare ossido di grafene (GO), un materiale ricco di gruppi funzionali contenenti ossigeno.

Questo GO si disperde facilmente in acqua, formando fogli monostrato. Questi fogli vengono quindi esposti ad agenti riducenti chimici che rimuovono l'ossigeno, producendo ossido di grafene ridotto (rGO). Sebbene questo metodo sia eccellente per produrre grandi quantità di materiale simile al grafene per compositi e inchiostri, l'rGO risultante presenta spesso più difetti strutturali rispetto al grafene cresciuto con CVD.

Comprendere i compromessi

Nessun metodo di sintesi è perfetto. Gli approcci chimici offrono scalabilità ma comportano sfide intrinseche che sono fondamentali da comprendere.

La sfida della qualità e della purezza

I catalizzatori utilizzati nella CVD, come il nichel o il ferro, possono talvolta lasciare impurità metalliche sul foglio di grafene.

Il processo richiesto per rimuovere il catalizzatore dopo la crescita, o per trasferire il grafene su un nuovo substrato, può introdurre strappi, rughe e altri difetti strutturali che compromettono le sue eccezionali proprietà elettroniche e meccaniche.

La difficoltà del controllo del processo

La CVD non è una semplice ricetta. Ottenere un foglio uniforme e monostrato su una vasta area richiede un controllo meticoloso della cinetica di trasporto del gas e della temperatura di reazione.

Anche piccole fluttuazioni possono portare alla crescita di indesiderate patch multistrato o a un aumento dei difetti, influenzando le prestazioni e la consistenza del materiale finale.

Come viene verificato il grafene finale

Una volta sintetizzato, il materiale deve essere analizzato per confermarne la qualità. Diverse tecniche sono essenziali per la caratterizzazione.

Identificazione del grafene: spettroscopia Raman

La spettroscopia Raman è lo standard aureo per identificare il grafene e determinarne il numero di strati. Fornisce un'impronta spettrale rapida e non distruttiva che conferma la struttura del materiale.

Esame della struttura e dei difetti: TEM e SEM

La Microscopia Elettronica a Trasmissione (TEM) e la Microscopia Elettronica a Scansione (SEM) forniscono prove visive dirette del grafene. La TEM rivela i dettagli fini del reticolo atomico, mentre la SEM viene utilizzata per esaminare la topografia superficiale e l'uniformità del film su aree più ampie.

Conferma dello stato chimico: spettroscopia a raggi X

La spettroscopia a raggi X viene utilizzata per caratterizzare gli stati chimici all'interno del campione, aiutando a identificare eventuali impurità o gruppi di ossigeno residui (particolarmente importanti per l'rGO) che potrebbero influenzare le prestazioni.

Fare la scelta giusta per il tuo obiettivo

Il metodo di sintesi chimica "migliore" dipende interamente dall'applicazione prevista.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: la CVD è il metodo preferito perché produce film di grandi dimensioni e di alta qualità con proprietà elettroniche superiori.

- Se il tuo obiettivo principale è la produzione in massa per compositi, rivestimenti o inchiostri: la riduzione chimica dell'ossido di grafene è più scalabile ed economica per applicazioni in cui una perfetta struttura atomica è meno critica della quantità.

- Se il tuo obiettivo principale è la ricerca fondamentale su materiale incontaminato: l'esfoliazione meccanica rimane il punto di riferimento per la produzione di fiocchi di grafene impeccabili, ma molto piccoli, per lo studio scientifico.

In definitiva, padroneggiare la sintesi chimica è il ponte tra la promessa teorica del grafene e la sua applicazione nel mondo reale.

Tabella riassuntiva:

| Metodo | Processo chiave | Caso d'uso primario | Vantaggio chiave |

|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Il gas carbonioso si decompone su catalizzatore metallico (es. rame) | Elettronica ad alte prestazioni, sensori | Film di grandi dimensioni e alta qualità |

| Riduzione dell'Ossido di Grafene (GO) | Ossidazione della grafite seguita da riduzione chimica | Compositi, rivestimenti, inchiostri conduttivi | Economico, produzione in massa |

Pronto a integrare grafene di alta qualità nella tua ricerca o nello sviluppo di prodotti? Il metodo di sintesi giusto è fondamentale per il tuo successo. KINTEK è specializzata nella fornitura delle attrezzature di laboratorio avanzate e dei materiali di consumo necessari per processi CVD precisi e la caratterizzazione dei materiali. La nostra esperienza supporta i laboratori nel raggiungimento di una sintesi di grafene coerente e di alta qualità. Contatta i nostri esperti oggi stesso per discutere come possiamo attrezzare il tuo laboratorio per il successo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è il metodo di deposizione da vapore per la sintesi di nanoparticelle? Ottenere un controllo a livello atomico per nanoparticelle di elevata purezza

- La deposizione chimica da fase vapore è un processo top-down? Scopri il potere della fabbricazione bottom-up

- Qual è la funzione dell'argon ad alta purezza nella LCVD? Ottimizza la deposizione di film sottili con un controllo preciso del gas vettore

- Quali ruoli svolge una pompa per vuoto a palette rotanti nella CVD atmosferica o a micro-pressione? Ottimizza la qualità del tuo film sottile

- Cos'è il processo di rivestimento CVD? Una guida alla deposizione di film sottili ad alte prestazioni

- Quali sono i parametri per la deposizione chimica da fase vapore? Controlla Temperatura, Pressione e Flusso di Gas per Film Perfetti

- Cos'è il metodo di deposizione chimica da vapore termico (Thermal CVD) per i nanotubi di carbonio? La chiave per una produzione di nanotubi scalabile

- Cos'è la deposizione chimica da vapore termicamente attivata (TACVD)? Rivestimento ad alta purezza per materiali resistenti al calore