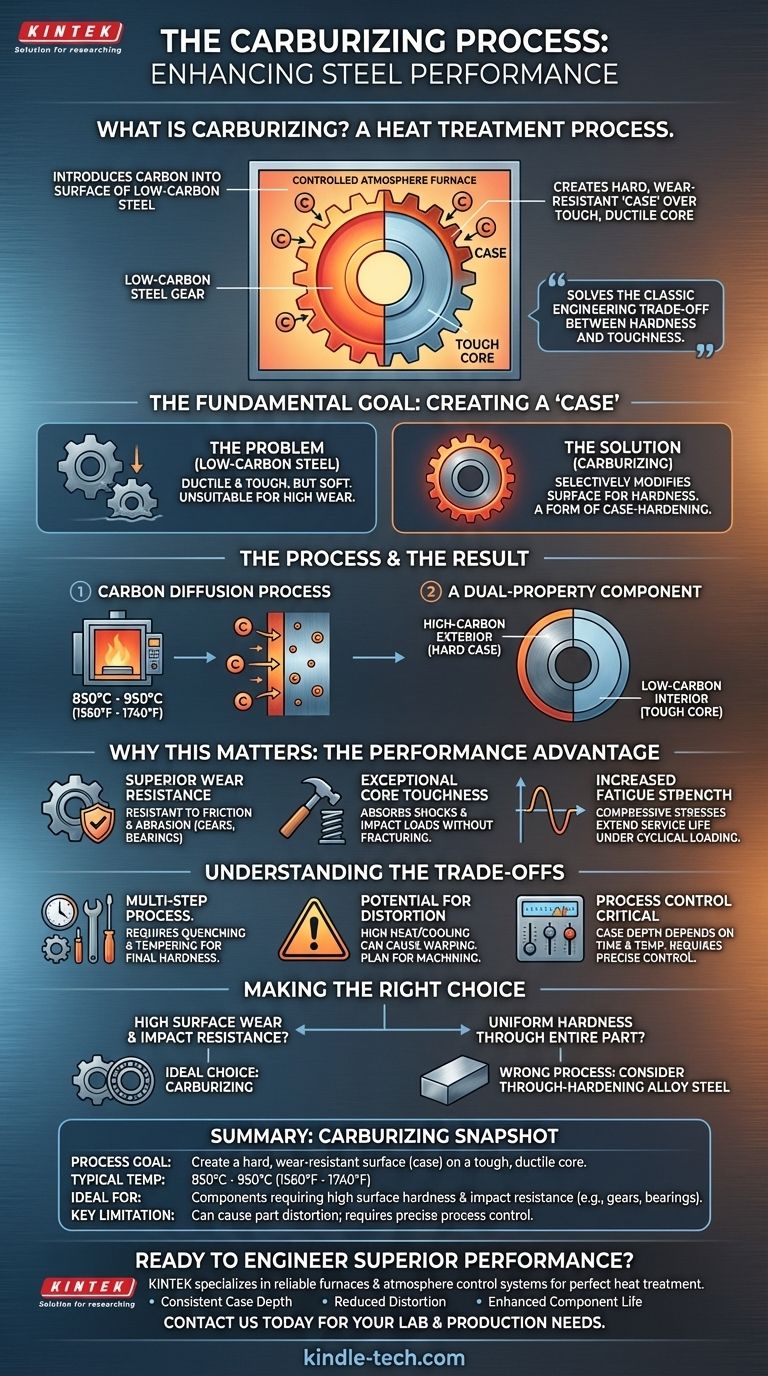

La cementazione è un processo di trattamento termico che introduce carbonio sulla superficie dell'acciaio a basso tenore di carbonio. Riscaldando il metallo in un ambiente ricco di carbonio, crea uno strato esterno, o "cassa", significativamente più duro e più resistente all'usura rispetto al nucleo interno tenace e duttile del materiale.

La cementazione non consiste semplicemente nell'indurire l'acciaio; si tratta di creare un materiale composito da un unico pezzo. Risolve il classico compromesso ingegneristico tra durezza e tenacità fornendo una superficie resistente all'usura pur preservando un nucleo resistente agli urti e alla frattura.

L'obiettivo fondamentale: creare una "cassa"

L'obiettivo principale della cementazione è modificare selettivamente le proprietà dell'acciaio, creando uno strato superficiale duro e durevole noto come cassa sopra un nucleo più morbido. Questa è una forma di tempra superficiale.

Il problema degli acciai a basso tenore di carbonio

Gli acciai a basso tenore di carbonio sono apprezzati per la loro duttilità, tenacità e basso costo. Tuttavia, la loro intrinseca morbidezza li rende inadatti per applicazioni che comportano elevata usura superficiale o attrito.

Il processo di diffusione del carbonio

La cementazione risolve questo problema riscaldando il pezzo in acciaio a basso tenore di carbonio a una temperatura elevata, tipicamente tra 850°C e 950°C (1560°F - 1740°F), mentre è a contatto con un materiale ricco di carbonio. A questa temperatura, gli atomi di carbonio dall'ambiente circostante diffondono nello strato superficiale dell'acciaio.

Il risultato: un componente a doppia proprietà

Il processo non modifica il nucleo a basso tenore di carbonio. Arricchisce solo la superficie, creando un pezzo con un esterno in acciaio ad alto tenore di carbonio e un interno in acciaio a basso tenore di carbonio, combinando le qualità più desiderabili di entrambi.

Perché è importante: il vantaggio prestazionale

Questa struttura a doppia proprietà offre vantaggi prestazionali significativi impossibili da ottenere con un materiale uniforme, o "tempra integrale".

Superiore resistenza all'usura e all'abrasione

La cassa ad alto tenore di carbonio può essere temprata per raggiungere livelli di durezza molto elevati. Ciò rende i componenti cementati, come ingranaggi e cuscinetti, eccezionalmente resistenti all'attrito e all'usura abrasiva.

Eccezionale tenacità del nucleo

Mentre la superficie è dura e fragile, il nucleo a basso tenore di carbonio rimane tenace e duttile. Ciò consente al componente di assorbire urti improvvisi e carichi d'impatto senza fratturarsi, una modalità di guasto comune per i pezzi che sono duri fino in fondo.

Maggiore resistenza a fatica

L'indurimento della cassa crea tensioni residue compressive sulla superficie. Queste tensioni aiutano a contrastare le forze di trazione che portano all'inizio delle cricche di fatica, estendendo significativamente la vita utile del componente sotto carico ciclico.

Comprendere i compromessi

La cementazione è un processo potente, ma non è una soluzione universale. Comprendere i suoi limiti è fondamentale per una corretta applicazione.

Un processo a più fasi

La cementazione aggiunge solo carbonio; non rende intrinsecamente duro il pezzo. Il componente deve essere sottoposto a un successivo ciclo di tempra (raffreddamento rapido) e rinvenimento per sviluppare la durezza finale della cassa e affinare le proprietà del nucleo.

Potenziale di distorsione

Le alte temperature e il raffreddamento rapido coinvolti possono causare l'incurvamento o il cambiamento dimensionale del pezzo. I progetti che richiedono tolleranze ristrette spesso devono tenere conto della rettifica o delle operazioni di lavorazione finali dopo il trattamento termico.

Il controllo del processo è fondamentale

La profondità della cassa di carbonio è una funzione diretta del tempo e della temperatura. Ottenere una profondità di cassa coerente e corretta richiede un controllo preciso dell'atmosfera del forno e dei parametri del ciclo, rendendolo un processo più complesso della semplice tempra.

Fare la scelta giusta per la tua applicazione

Utilizza i requisiti prestazionali finali del componente per guidare la tua decisione.

- Se la tua attenzione principale è l'elevata usura superficiale combinata con la resistenza agli urti: La cementazione è una scelta ideale per componenti come ingranaggi, alberi a camme e cuscinetti che devono resistere all'attrito assorbendo gli urti.

- Se il tuo componente richiede una durezza uniforme su tutta la sua sezione trasversale: La cementazione è il processo sbagliato; considera invece l'utilizzo di un acciaio legato con più carbonio e temprato integralmente.

- Se il tuo progetto privilegia la stabilità dimensionale sopra ogni altra cosa: Tieni presente che la cementazione e la tempra possono causare distorsioni e pianifica la finitura post-trattamento o esplora trattamenti superficiali alternativi come la nitrurazione.

In definitiva, la scelta della cementazione è una decisione strategica per progettare un componente con due personalità distinte e ad alte prestazioni in un unico pezzo di acciaio.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Obiettivo del processo | Creare una superficie dura e resistente all'usura (cassa) su un nucleo tenace e duttile. |

| Temperatura tipica | 850°C - 950°C (1560°F - 1740°F) |

| Ideale per | Componenti che richiedono elevata durezza superficiale e resistenza agli urti (es. ingranaggi, cuscinetti). |

| Limitazione chiave | Può causare distorsione del pezzo; richiede un controllo preciso del processo. |

Pronto a ingegnerizzare prestazioni superiori nei tuoi componenti?

Il processo di cementazione è una scienza precisa che richiede le attrezzature giuste per risultati coerenti e di alta qualità. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo i forni affidabili e i sistemi di controllo dell'atmosfera di cui hai bisogno per perfezionare i tuoi processi di trattamento termico.

Lascia che ti aiutiamo a ottenere:

- Profondità della cassa coerente: Controllo preciso della temperatura e dell'atmosfera per risultati uniformi.

- Distorsione ridotta: Attrezzature progettate per una gestione termica ottimale.

- Vita utile del componente migliorata: Produci pezzi con eccezionale resistenza all'usura e alla fatica.

Contattaci oggi per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio e di produzione. #ContactForm

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono le unità di misura per la pressione del vuoto? Torr, mbar e Pascal Spiegati

- È possibile saldare o brasare l'acciaio inossidabile? Sì, con la giusta preparazione e i metodi corretti.

- Quali sono i vantaggi di un forno a essiccazione sotto vuoto per nZVI? Preservare la reattività chimica e prevenire l'ossidazione

- La crescita del grano può influenzare la velocità di sinterizzazione? Padroneggia la chiave per controllare la microstruttura dei materiali

- Qual è il principio fondamentale del forno ad arco? Sfruttare l'elettricità per una fusione dei metalli efficiente

- Quali sono le fasi del processo di ricottura? Domina le 3 Fasi per Ottimizzare le Proprietà del Materiale

- Qual è la temperatura di un giunto brasato? Padroneggiare la chiave per giunzioni metalliche resistenti e affidabili

- Quali condizioni di reazione fornisce un forno sotto vuoto ad alta temperatura durante l'RMI? Ottimizzare la produzione di UHTCMC