Per i forni ad alta temperatura che operano in atmosfere ossidanti, il miglior elemento riscaldante è determinato dalla temperatura massima richiesta. Per temperature fino a 1800°C (3270°F), il Disilicuro di Molibdeno (MoSi₂) è lo standard industriale grazie alle sue prestazioni superiori e alla lunga durata. Per applicazioni a temperatura media fino a 1625°C (2957°F), il Carburo di Silicio (SiC) è una scelta robusta e comune, mentre le leghe di Ferro-Cromo-Alluminio (FeCrAl) sono la soluzione più economica per temperature inferiori a 1400°C (2550°F).

La scelta di un elemento riscaldante non consiste nel trovare un materiale universalmente "migliore". Si tratta di abbinare la capacità di un materiale di formare uno strato ossido protettivo stabile contro la temperatura specifica, il budget e le esigenze operative del tuo forno.

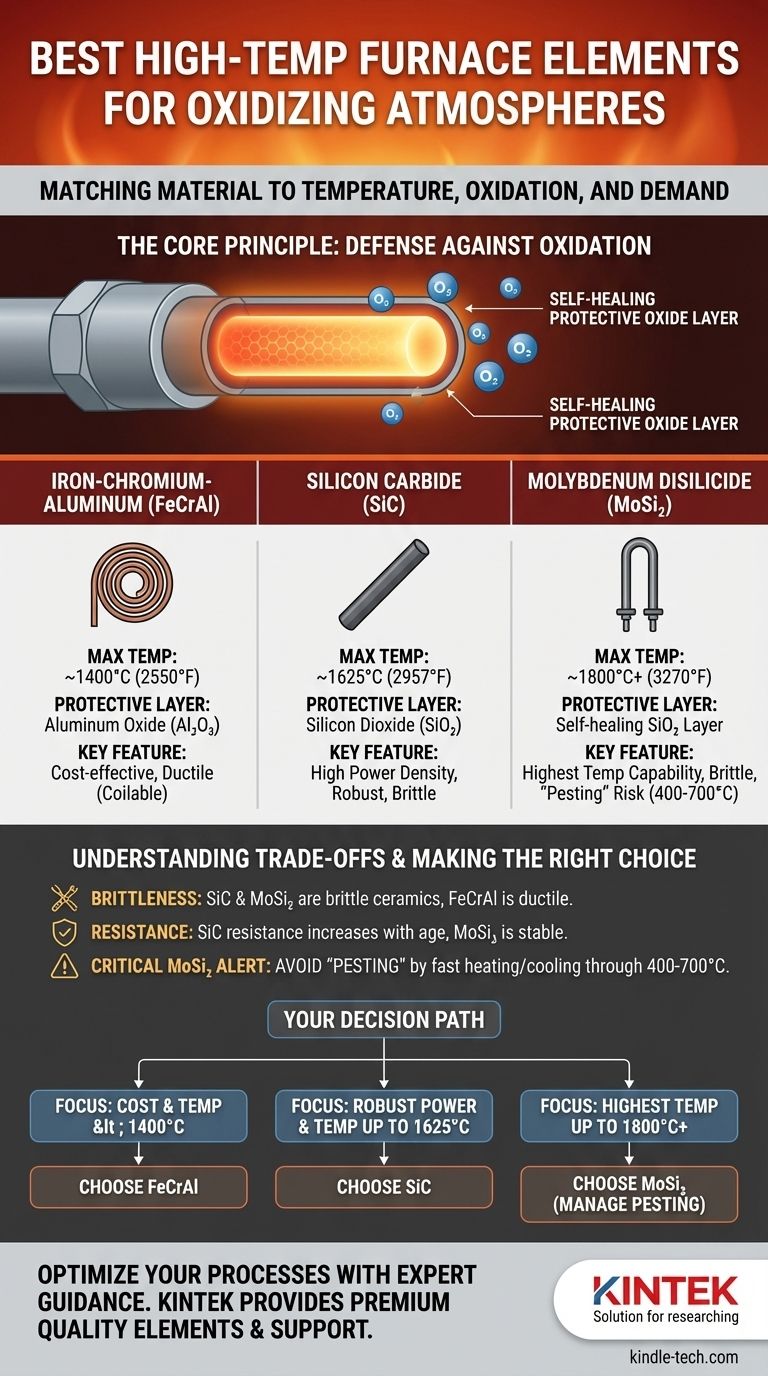

Il Principio Fondamentale: Uno Scudo Protettivo Autorigenerante

Per capire perché certi materiali eccellono, devi prima comprendere la sfida principale: l'ossidazione.

Perché l'Ossidazione è il Nemico

Ad alte temperature, un'atmosfera ossidante (qualsiasi ambiente con ossigeno libero, inclusa l'aria) è estremamente aggressiva. La maggior parte dei metalli si combinerà rapidamente con l'ossigeno e si consumerà essenzialmente, portando a un guasto catastrofico dell'elemento.

Il Ruolo dello Strato Ossido

La soluzione non è trovare un materiale inerte all'ossigeno, ma uno che utilizzi l'ossigeno a proprio vantaggio. I materiali migliori reagiscono con l'ossigeno per formare uno strato ossido protettivo sottile, stabile e non reattivo sulla loro superficie. Questa "pelle" simile a una ceramica funge da barriera a tenuta di gas, impedendo un'ulteriore ossidazione del materiale dell'elemento sottostante e consentendogli di funzionare per migliaia di ore.

Confronto tra i Principali Materiali Candidati

La scelta del materiale è un compromesso diretto tra temperatura di esercizio e costo. Ogni materiale si basa sulla formazione di un diverso strato protettivo.

Ferro-Cromo-Alluminio (FeCrAl / "Kanthal")

È il cavallo di battaglia per le applicazioni a temperature più basse, spesso visto nei forni da laboratorio e nei forni di cottura.

- Temperatura Massima: Fino a circa 1400°C (2550°F)

- Strato Protettivo: Ossido di Alluminio (Al₂O₃)

- Caratteristica Chiave: Queste leghe sono duttili e possono essere facilmente formate in fili avvolti, rendendole economiche e semplici da lavorare.

Carburo di Silicio (SiC)

Gli elementi in SiC sono comuni nei processi industriali come la produzione di vetro e il trattamento termico dei metalli. Sono tipicamente disponibili come barre o tubi rigidi.

- Temperatura Massima: Fino a circa 1625°C (2957°F)

- Strato Protettivo: Biossido di Silicio (SiO₂)

- Caratteristica Chiave: Offre un'alta densità di potenza (può diventare molto caldo, molto velocemente) ed è meccanicamente robusto alla temperatura di esercizio.

Disilicuro di Molibdeno (MoSi₂)

Questo è il materiale di punta per i forni ad aria ad alta temperatura più esigenti, utilizzato nella ricerca su materiali dentali, ceramici e avanzati.

- Temperatura Massima: Fino a circa 1800°C (3270°F), con alcuni gradi che superano questo valore.

- Strato Protettivo: Uno strato vetroso e autorigenerante di Biossido di Silicio (SiO₂).

- Caratteristica Chiave: Capacità ad alta temperatura senza pari all'aria. Quando è caldo, lo strato ossido vetroso può persino "riparare" piccole crepe superficiali.

Comprensione dei Compromessi e delle Modalità di Guasto

Nessun materiale è perfetto. Comprendere i loro limiti è fondamentale per un funzionamento affidabile.

Fragilità rispetto alla Duttilità

Il FeCrAl è duttile e tollerante. Il SiC e il MoSi₂ sono entrambi ceramiche dure e sono estremamente fragili a temperatura ambiente. Devono essere maneggiati con cura durante l'installazione per evitare la rottura dovuta a shock meccanici.

Stabilità della Resistenza e Controllo della Potenza

La resistenza elettrica degli elementi in SiC aumenta durante la loro vita utile con l'invecchiamento del materiale. Ciò richiede un controllore di potenza più sofisticato (tipicamente un SCR o un trasformatore a prese) in grado di fornire una tensione crescente per mantenere l'erogazione di potenza. Al contrario, il MoSi₂ ha una resistenza molto stabile durante la sua vita, semplificando i requisiti di alimentazione.

Il Rischio di "Pesting" del MoSi₂

Il MoSi₂ presenta una vulnerabilità unica e critica. Nell'intervallo di temperatura di 400-700°C (750-1300°F), può subire una forma catastrofica di ossidazione a bassa temperatura chiamata "pesting", dove l'elemento si disintegra rapidamente in polvere. Per evitarlo, un forno che utilizza elementi MoSi₂ deve essere programmato per riscaldarsi e raffreddarsi attraverso questa zona di temperatura il più rapidamente possibile.

Considerazioni sui Costi

Il costo dei materiali è direttamente correlato alla loro capacità di temperatura. La gerarchia generale dal meno al più costoso è: FeCrAl < SiC < MoSi₂. Il costo iniziale più elevato del MoSi₂ è spesso giustificato dalla sua maggiore durata e dalle temperature di processo più elevate.

Fare la Scelta Giusta per il Tuo Forno

La tua decisione dovrebbe essere una funzione diretta dei tuoi requisiti operativi.

- Se la tua priorità è l'efficacia in termini di costi per temperature inferiori a 1400°C: Le leghe FeCrAl sono la scelta chiara ed economica.

- Se la tua priorità è una prestazione robusta e un'alta densità di potenza fino a 1625°C: Gli elementi in Carburo di Silicio (SiC) offrono un eccellente equilibrio tra costo e capacità.

- Se la tua priorità è raggiungere le temperature più alte possibili (fino a 1800°C+) con stabilità a lungo termine: Il Disilicuro di Molibdeno (MoSi₂) è la soluzione definitiva, a condizione che tu possa gestire la sua installazione ed evitare la zona di "pesting".

Comprendendo come questi materiali si difendono dall'ossidazione, puoi selezionare con fiducia un elemento che garantisca le prestazioni e la longevità del tuo sistema ad alta temperatura.

Tabella Riassuntiva:

| Materiale | Temperatura Max (°C) | Strato Ossido Protettivo | Caratteristica Chiave |

|---|---|---|---|

| Ferro-Cromo-Alluminio (FeCrAl) | Fino a 1400°C | Ossido di Alluminio (Al₂O₃) | Economico, duttile |

| Carburo di Silicio (SiC) | Fino a 1625°C | Biossido di Silicio (SiO₂) | Alta densità di potenza, robusto |

| Disilicuro di Molibdeno (MoSi₂) | Fino a 1800°C+ | Strato di SiO₂ autorigenerante | Massima capacità di temperatura |

Ottimizza i Tuoi Processi ad Alta Temperatura con KINTEK

La selezione del giusto elemento riscaldante è fondamentale per le prestazioni, l'efficienza e la longevità del tuo forno da laboratorio. Sia che la tua applicazione richieda l'efficacia in termini di costi del FeCrAl, la potenza robusta del SiC o la capacità di temperatura estrema del MoSi₂, KINTEK ha l'esperienza e le attrezzature per soddisfare le tue esigenze.

Perché scegliere KINTEK per le attrezzature del tuo laboratorio?

- Guida Esperta: I nostri specialisti ti aiuteranno a selezionare il materiale dell'elemento perfetto in base ai tuoi requisiti di temperatura specifici, al budget e alle esigenze operative.

- Qualità Premium: Forniamo elementi riscaldanti e materiali di consumo affidabili e ad alte prestazioni progettati per la durata e il controllo preciso.

- Supporto Completo: Dalla selezione all'installazione e manutenzione, assicuriamo che il tuo forno operi al massimo delle prestazioni.

Pronto a migliorare le capacità del tuo laboratorio? Contatta oggi i nostri esperti per una consulenza personalizzata e scopri come le soluzioni di KINTEK possono alimentare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quale materiale viene utilizzato per il riscaldamento dei forni? Seleziona l'elemento giusto per il tuo processo

- Quali sono le proprietà degli elementi riscaldanti in molibdeno? Scegli il tipo giusto per l'atmosfera del tuo forno

- Qual è il coefficiente di dilatazione termica del disiliciuro di molibdeno? Comprendere il suo ruolo nella progettazione ad alta temperatura

- Quali sono gli elementi riscaldanti per forni ad alta temperatura? Scegli l'elemento giusto per la tua atmosfera

- Il disolfuro di molibdeno è un elemento riscaldante? Scopri il materiale migliore per applicazioni ad alta temperatura.