In sostanza, la tempra sottovuoto offre un controllo ineguagliabile sul processo di trattamento termico. Riscaldando i componenti metallici in un ambiente privo di ossigeno, produce pezzi con integrità del materiale superiore, una finitura superficiale pulita e brillante e una distorsione dimensionale minima. Ciò elimina i difetti comuni e riduce la necessità di passaggi di lavorazione secondari.

Il vantaggio fondamentale della tempra sottovuoto non è solo la creazione di un pezzo più duro, ma la garanzia di una qualità prevedibile e ripetibile. Trasforma il trattamento termico da potenziale fonte di difetti in una fase di produzione precisa che migliora l'affidabilità del componente finale e può persino ridurre i costi totali di produzione.

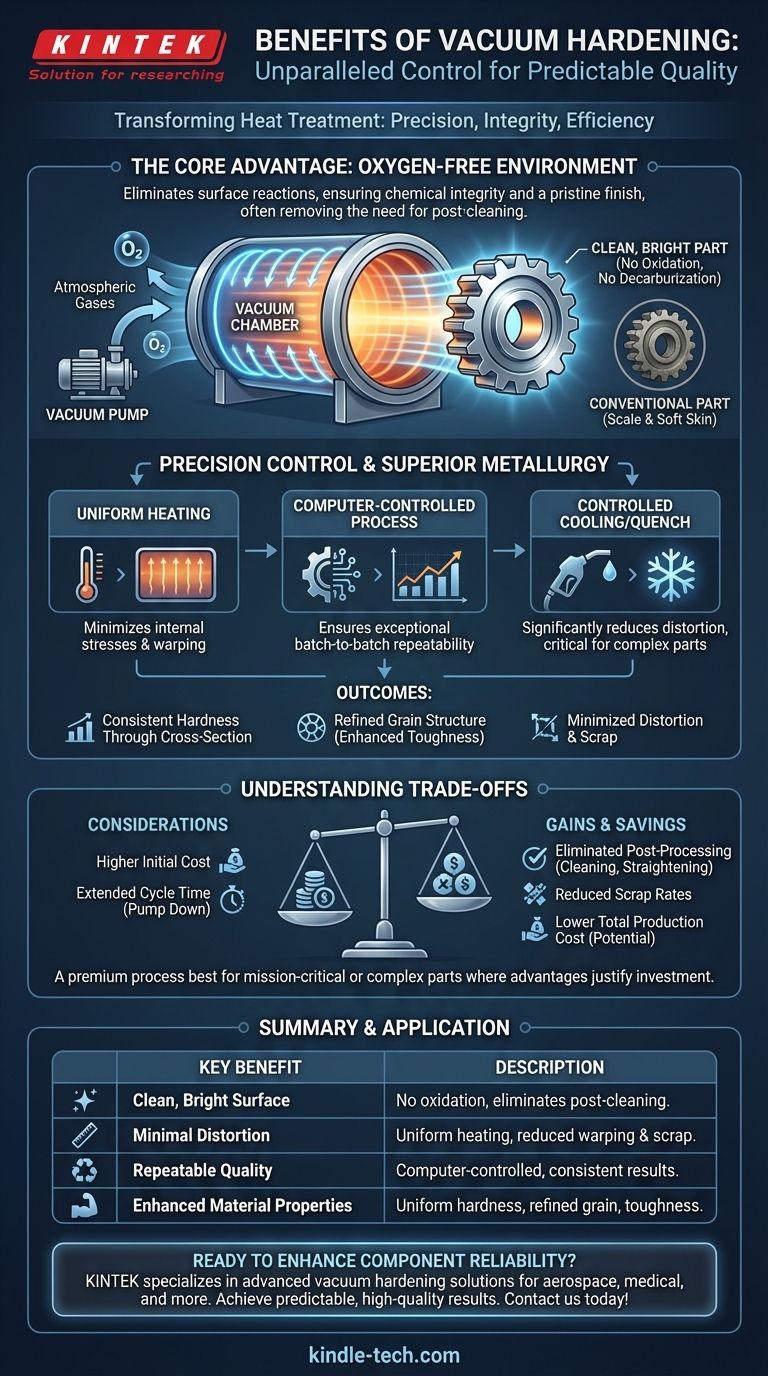

Il vantaggio fondamentale: un ambiente privo di ossigeno

Il "vuoto" nella tempra sottovuoto è la chiave dei suoi benefici. Rimuovendo i gas atmosferici, principalmente l'ossigeno, dalla camera del forno, il processo cambia fondamentalmente il modo in cui il metallo si comporta ad alte temperature.

Prevenzione dell'ossidazione superficiale e della decarburazione

Alle temperature di tempra, l'acciaio reagisce prontamente con l'ossigeno, formando uno strato di scaglia (ossidazione) sulla superficie. Può anche perdere carbonio dallo strato superficiale (decarburazione), con conseguente strato esterno morbido e debole.

Un ambiente sottovuoto elimina l'ossigeno necessario per queste reazioni. Ciò garantisce che la chimica della superficie del componente rimanga inalterata e priva di scaglia.

Ottenere una superficie chimicamente incontaminata

Poiché i pezzi temprati sottovuoto emergono dal forno puliti, brillanti e privi di scaglia, spesso non richiedono ulteriori pulizie meccaniche o chimiche.

Ciò elimina intere fasi di post-lavorazione come sabbiatura, rettifica o decapaggio acido, risparmiando tempo e costi significativi nel flusso di lavoro di produzione.

Controllo di precisione e ripetibilità

I moderni forni sottovuoto sono sistemi altamente ingegnerizzati che forniscono un livello di controllo del processo che i forni atmosferici non possono eguagliare.

Uniformità di temperatura ineguagliabile

I forni sottovuoto offrono un isolamento eccezionale e consentono un riscaldamento preciso e uniforme. Ciò garantisce che l'intero componente, comprese geometrie complesse e sezioni sottili, raggiunga la temperatura target alla stessa velocità.

Questa uniformità riduce al minimo le sollecitazioni interne che causano deformazioni e distorsioni, un vantaggio fondamentale per i pezzi di alta precisione.

Processi controllati da computer

La tempra sottovuoto è un processo completamente automatizzato e controllato da computer. Tutti i parametri—dalla velocità di riscaldamento e tempo di mantenimento alla pressione e tempra di raffreddamento—sono regolati con precisione.

Questo alto grado di controllo offre un'eccezionale ripetibilità da un lotto all'altro, essenziale per settori come l'aerospaziale e i dispositivi medici dove la coerenza dei componenti non è negoziabile.

Risultati metallurgici superiori

La combinazione di un ambiente pulito e un controllo preciso si traduce direttamente in proprietà del materiale migliorate e più affidabili nel prodotto finale.

Durezza costante attraverso la sezione trasversale

Il processo raggiunge le proprietà di resistenza e durezza specificate attraverso l'intera sezione trasversale del componente, senza lo strato esterno morbido causato dalla decarburazione superficiale.

Distorsione e deformazione minimizzate

Garantendo un riscaldamento uniforme e un raffreddamento controllato (spesso utilizzando la tempra a gas ad alta pressione), la tempra sottovuoto riduce significativamente il rischio di distorsione.

Questo è fondamentale per pezzi complessi, a parete sottile o di grandi dimensioni dove il mantenimento della tolleranza dimensionale è fondamentale. Riduce i tassi di scarto ed elimina costose operazioni di raddrizzatura.

Struttura del grano raffinata

Cicli di trattamento termico sottovuoto adeguati si traducono in una struttura del grano austenitica fine e uniforme. Questo grano fine contribuisce direttamente al miglioramento delle proprietà meccaniche, come una maggiore tenacità e resistenza alla fatica.

Comprendere i compromessi

Sebbene potente, la tempra sottovuoto non è una soluzione universale. Una valutazione oggettiva richiede il riconoscimento dei suoi costi e considerazioni specifici.

Costo iniziale e complessità

I forni sottovuoto rappresentano un investimento di capitale significativo rispetto ai forni atmosferici convenzionali. Ciò può tradursi in un costo di lavorazione per pezzo più elevato.

La decisione deve essere ponderata rispetto ai risparmi derivanti dalla post-lavorazione eliminata e dai tassi di scarto ridotti.

Tempo del ciclo di processo

Il tempo necessario per pompare il forno al livello di vuoto richiesto può estendere il tempo complessivo del ciclo rispetto ad alcuni processi atmosferici.

Tuttavia, ciò può essere compensato dalla completa eliminazione delle operazioni di pulizia o raddrizzatura a valle, accorciando potenzialmente il tempo totale di produzione "porta a porta".

Idoneità per l'applicazione

Per pezzi semplici realizzati in acciai a basso tenore di carbonio dove la finitura superficiale e le tolleranze strette non sono critiche, i vantaggi della tempra sottovuoto potrebbero non giustificare il costo aggiuntivo. È un processo premium applicato al meglio dove i suoi vantaggi risolvono direttamente una sfida di produzione o prestazionale.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di trattamento termico giusto dipende interamente dai requisiti di utilizzo finale del componente e dagli obiettivi generali di produzione.

- Se il tuo obiettivo principale è la performance e l'affidabilità mission-critical: La tempra sottovuoto è la scelta superiore per la sua capacità di produrre pezzi privi di difetti con proprietà metallurgiche uniformi e ripetibili.

- Se il tuo obiettivo principale è ridurre il costo totale di produzione: Valuta la tempra sottovuoto per il suo potenziale di eliminare operazioni secondarie come la pulizia e la raddrizzatura, che possono portare a un costo netto inferiore.

- Se il tuo obiettivo principale è la lavorazione di geometrie complesse o a parete sottile: La minima distorsione del processo e il riscaldamento uniforme lo rendono essenziale per mantenere tolleranze dimensionali strette ed evitare scarti.

In definitiva, scegliere la tempra sottovuoto è un investimento nella qualità prevedibile e nell'integrità finale del pezzo.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Superficie pulita e brillante | Nessuna ossidazione o decarburazione; elimina la necessità di post-pulizia. |

| Distorsione minima | Riscaldamento uniforme e raffreddamento controllato riducono la deformazione e gli scarti. |

| Qualità ripetibile | Il processo controllato da computer garantisce risultati coerenti da lotto a lotto. |

| Proprietà del materiale migliorate | Raggiunge durezza uniforme e struttura del grano raffinata per la tenacità. |

Pronto a migliorare l'affidabilità dei tuoi componenti e a ridurre i costi di produzione? KINTEK è specializzata in apparecchiature di laboratorio di precisione, comprese soluzioni avanzate di tempra sottovuoto su misura per settori come l'aerospaziale e i dispositivi medici. La nostra esperienza ti garantisce di ottenere risultati prevedibili e di alta qualità con una post-lavorazione minima. Contattaci oggi per discutere come i nostri forni sottovuoto possono soddisfare le tue specifiche esigenze di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è la temperatura massima di un forno per trattamenti termici? Da 1100°C a 2200°C+

- Quali sono i requisiti di un forno per trattamenti termici? Ottenere un controllo metallurgico preciso

- L'alluminio può essere brasato? Padroneggiare lo strato di ossido per giunti robusti

- Quanto dura il processo di cementazione? Padroneggiare la tempistica per una tempra superficiale perfetta

- Cos'è il trasporto fisico di vapore? Una guida alla crescita di cristalli ad alta purezza

- In quali applicazioni viene utilizzata la brasatura? Giunzione di metalli per aerospaziale, automotive e dispositivi medici

- Come una fornace a riduzione sotto vuoto facilita la separazione del magnesio dal boro? Padroneggia la purezza termica

- Quali sono i vantaggi del forno ad arco elettrico? Un percorso flessibile ed economico verso la moderna siderurgia