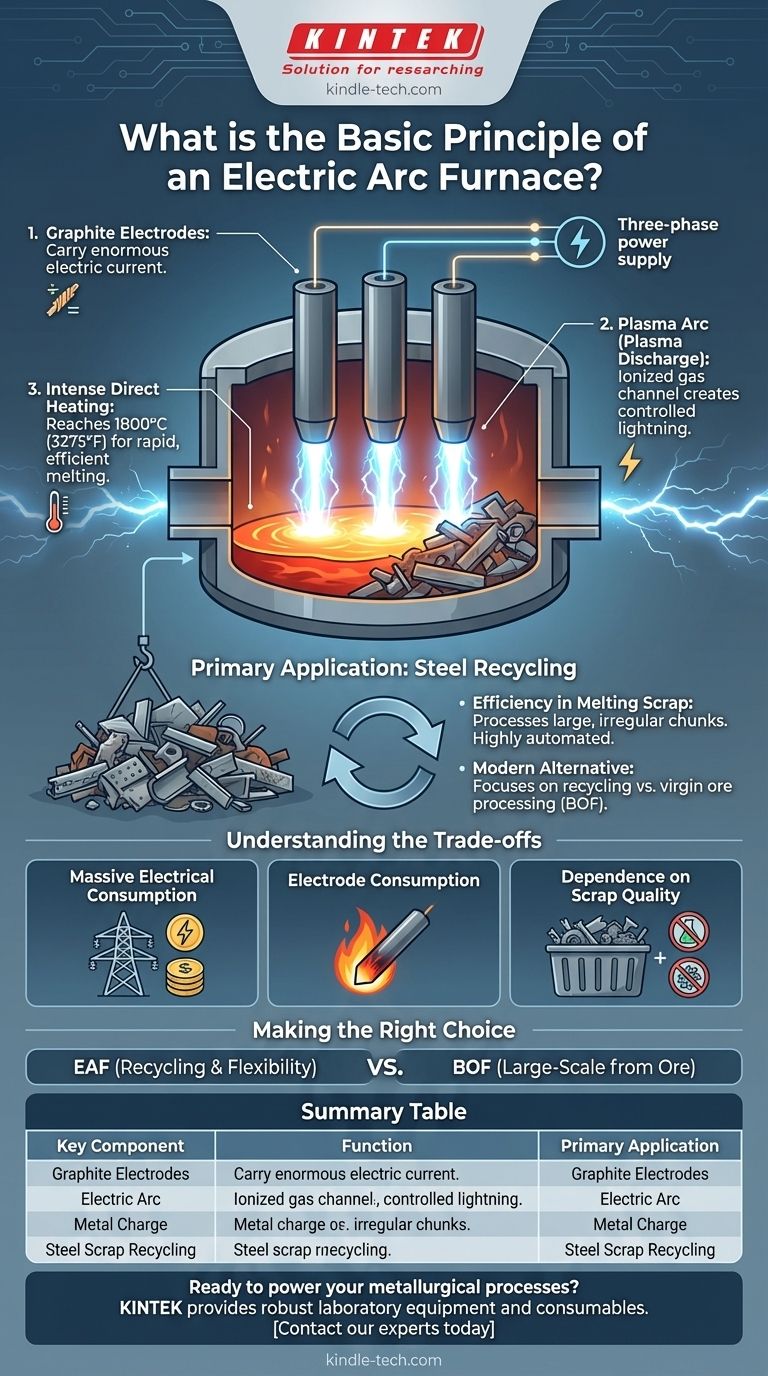

Nella sua essenza, il principio fondamentale di un forno ad arco elettrico (EAF) è convertire l'energia elettrica in calore intenso per fondere il metallo. Ciò si ottiene creando un arco elettrico ad alta potenza—una forma di scarica di plasma—che fluisce tra elettrodi di grafite e il materiale metallico (la carica). Questo arco genera temperature estreme, fondendo rapidamente il metallo senza la necessità di una combustione di combustibile tradizionale.

Un forno ad arco elettrico aggira completamente la combustione chimica. Utilizza la potenza grezza dell'elettricità per generare un arco al plasma controllato, creando temperature sufficientemente elevate da fondere l'acciaio e altri metalli con notevole velocità ed efficienza.

Come un Arco Elettrico Genera Calore

Il processo è un'applicazione diretta della fisica elettrica per raggiungere un obiettivo metallurgico. Coinvolge diversi componenti chiave che lavorano in sequenza per fornire enormi quantità di energia termica precisamente dove è necessaria.

Il Ruolo degli Elettrodi

Un EAF utilizza tipicamente tre grandi elettrodi cilindrici di grafite. Questi elettrodi sono collegati a una potente alimentazione elettrica trifase.

Sono posizionati verticalmente sopra la carica metallica all'interno del forno. In quanto conduttori, il loro scopo è trasportare l'enorme corrente elettrica necessaria per avviare e sostenere l'arco.

Creazione dell'Arco di Plasma

Il processo inizia quando gli elettrodi vengono abbassati verso la carica metallica. Viene applicata una tensione molto elevata, causando il salto della corrente tra le punte degli elettrodi e il metallo.

Questa scarica ionizza il gas nello spazio, creando un canale di plasma elettricamente conduttivo. Questo fulmine stabile e controllato è l'arco elettrico.

Riscaldamento Intenso e Diretto

L'arco di plasma è incredibilmente caldo, capace di raggiungere temperature intorno ai 1800°C (3275°F).

Questo calore intenso viene trasferito direttamente al metallo tramite irraggiamento e conduzione. Poiché il materiale è a diretto contatto con l'arco, il trasferimento di energia è estremamente efficiente e la fusione è molto rapida.

L'Applicazione Principale: Il Riciclo dell'Acciaio

Sebbene versatile, il forno ad arco elettrico è diventato la tecnologia dominante per un processo industriale specifico e critico: il riciclo della rottame di acciaio.

Efficienza nella Fusione del Rottame

Gli EAF sono eccezionalmente adatti per fondere rottami metallici. La loro capacità di fornire rapidamente un calore immenso consente loro di lavorare grandi pezzi irregolari di acciaio riciclato che sarebbero difficili da gestire in altri tipi di forni.

Il processo è altamente automatizzato, consentendo agli operatori di gestire il ciclo di fusione, aggiungere leghe e raffinare la chimica del metallo fuso con elevata precisione.

Un'Alternativa Moderna alla Lavorazione del Minerale

Il processo EAF è spesso messo a confronto con il Forno a Ossigeno Basico (BOF), che è utilizzato principalmente per produrre acciaio dal minerale di ferro (materiale vergine).

Gli EAF offrono maggiore flessibilità, possono essere avviati e fermati più facilmente e hanno un ingombro minore. Ciò li rende la pietra angolare dei moderni "mini-aciari" che si concentrano sul riciclo del rottame in nuovi prodotti di acciaio.

Comprendere i Compromessi

L'efficienza dell'EAF comporta specifiche esigenze operative e limitazioni che è fondamentale comprendere.

Consumo Elettrico Massiccio

Un EAF è uno dei carichi elettrici più grandi su qualsiasi rete elettrica. Il funzionamento di un forno richiede un'alimentazione elettrica dedicata e ad alta capacità, e i costi dell'elettricità rappresentano una parte importante del costo operativo totale.

Consumo degli Elettrodi

Gli elettrodi di grafite non sono permanenti. L'intenso calore dell'arco e l'ambiente chimico all'interno del forno ne provocano la lenta combustione, o "consumo".

Questi elettrodi devono essere sostituiti periodicamente, aggiungendo un costo materiale significativo al processo di produzione dell'acciaio.

Dipendenza dalla Qualità del Rottame

La qualità finale dell'acciaio prodotto in un EAF è direttamente collegata alla qualità del rottame metallico utilizzato come input.

I contaminanti nel rottame, come rame, stagno o plastica, devono essere gestiti attentamente. Un rottame di scarsa qualità può portare a impurità nel prodotto finale, richiedendo ulteriori fasi di raffinazione che aggiungono tempo e costi.

Fare la Scelta Giusta per il Tuo Obiettivo

L'EAF è uno strumento potente, ma la sua idoneità dipende interamente dall'obiettivo metallurgico specifico.

- Se il tuo obiettivo principale è il riciclo e la flessibilità: L'EAF è la tecnologia superiore per la fusione del rottame di acciaio, offrendo una rapida lavorazione a lotti e la capacità di produrre una vasta gamma di gradi di acciaio.

- Se il tuo obiettivo principale è la produzione su larga scala da minerale di ferro: Il tradizionale Forno a Ossigeno Basico integrato con un altoforno è generalmente il percorso più consolidato ed economico per la produzione di acciaio vergine.

- Se il tuo obiettivo principale è la gestione dell'energia e dei costi: La fattibilità di un EAF dipende dall'accesso a una fornitura di elettricità ad alta tensione stabile e a prezzi competitivi.

Il forno ad arco elettrico ha trasformato fondamentalmente la metallurgia moderna trasformando l'elettricità direttamente in uno strumento per la fusione e il riciclo.

Tabella Riassuntiva:

| Componente Chiave | Funzione |

|---|---|

| Elettrodi di Grafite | Trasportano alta corrente per creare e sostenere l'arco elettrico. |

| Arco Elettrico (Plasma) | Genera calore estremo (fino a 1800°C) per la fusione diretta del metallo. |

| Carica Metallica (Rottame) | Il materiale da fondere, riscaldato direttamente dalla radiazione dell'arco. |

| Applicazione Principale | Tecnologia dominante per il riciclo efficiente e flessibile del rottame di acciaio. |

Pronto ad alimentare i tuoi processi metallurgici con precisione?

In KINTEK, siamo specializzati nel fornire attrezzature e materiali di consumo da laboratorio robusti, adattati per applicazioni esigenti. Sia che tu sia coinvolto nella ricerca, nel controllo qualità o nello sviluppo di processi che coinvolgono operazioni ad alta temperatura, la nostra esperienza può aiutarti a ottenere maggiore efficienza e affidabilità.

Contatta oggi i nostri esperti per discutere come le soluzioni di KINTEK possono soddisfare le tue specifiche esigenze di attrezzature da laboratorio e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo