L'atmosfera di un forno di sinterizzazione è l'ambiente gassoso attentamente controllato mantenuto all'interno della camera del forno durante il processo di densificazione ad alta temperatura. Questa atmosfera non è aria ambiente, ma è tipicamente un gas specifico, come azoto o argon, o un vuoto. Il suo scopo è controllare attivamente le interazioni chimiche che si verificano sulla superficie del materiale, prevenendo reazioni indesiderate come l'ossidazione o promuovendo intenzionalmente specifici cambiamenti superficiali.

La sinterizzazione a temperature estreme rende i materiali altamente reattivi e vulnerabili all'ambiente circostante. L'atmosfera del forno non è quindi una condizione di sfondo passiva, ma una variabile di processo critica che viene deliberatamente progettata per proteggere il materiale o per modificarne attivamente le proprietà.

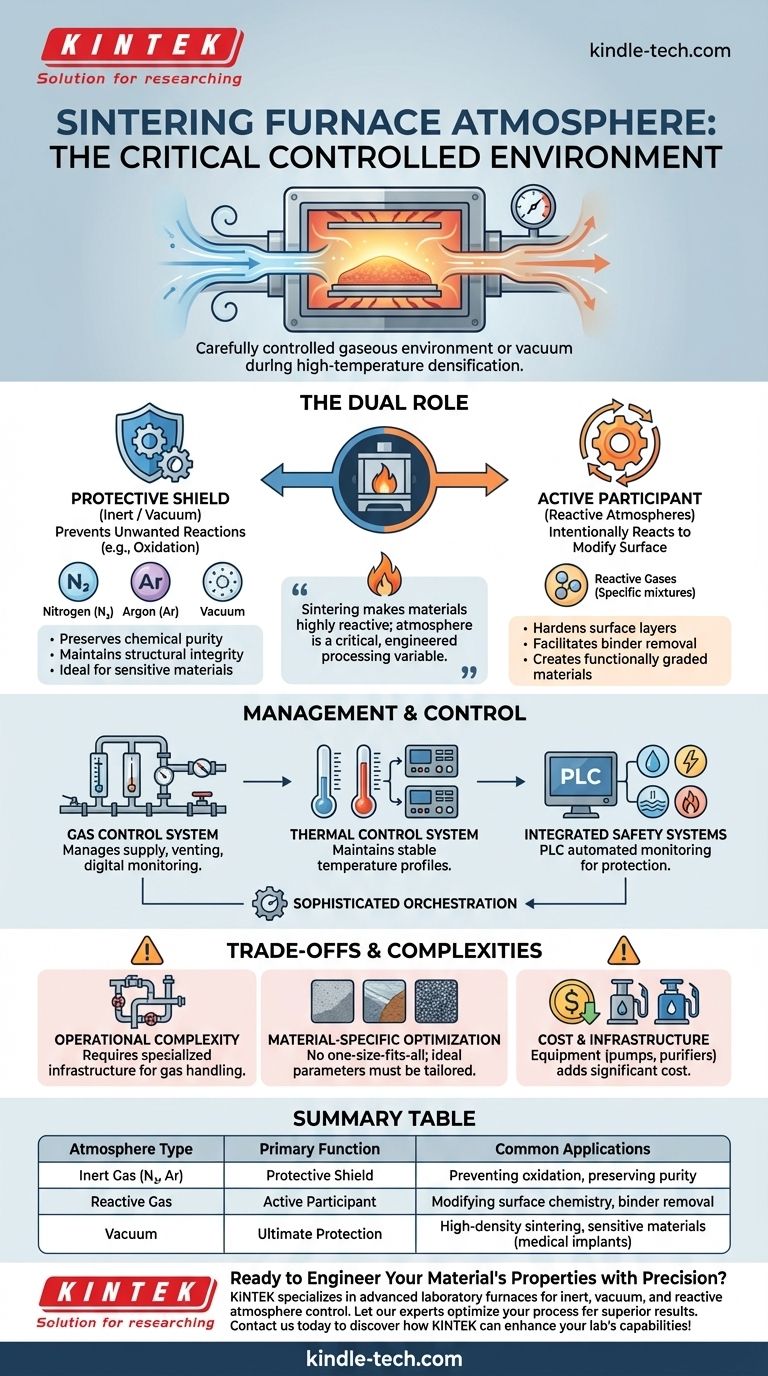

Il doppio ruolo dell'atmosfera del forno

Il controllo dell'atmosfera del forno serve a uno dei due scopi fondamentali: essere chimicamente protettivo o essere chimicamente reattivo. La scelta tra i due è dettata interamente dalle proprietà desiderate del componente finale.

Uno scudo protettivo (atmosfere inerti)

La funzione più comune di un'atmosfera di forno è quella di essere chimicamente inerte, agendo come uno scudo protettivo per il materiale in fase di sinterizzazione.

A temperature elevate, la maggior parte dei materiali è incline a reagire con l'ossigeno e altri elementi presenti nell'aria. Ciò può portare a ossidazione, contaminazione e un degrado delle proprietà meccaniche o elettriche.

Riempendo il forno con un gas inerte come azoto o argon, queste reazioni indesiderate vengono prevenute. Ciò preserva la purezza chimica e l'integrità strutturale del materiale mentre si densifica.

Un partecipante attivo (atmosfere reattive)

In alcuni processi avanzati, l'atmosfera è progettata per essere chimicamente attiva, il che significa che reagisce intenzionalmente con la superficie del materiale.

Ciò consente la modifica della chimica superficiale del componente per ottenere proprietà specifiche. Ad esempio, un particolare gas potrebbe essere introdotto per creare uno strato superficiale indurito o per facilitare la rimozione dei materiali leganti in modo controllato.

Questo trasforma il forno di sinterizzazione da un semplice forno a un reattore termochimico, consentendo la creazione di materiali a gradiente funzionale o compositi.

L'assenza di atmosfera (vuoto)

Il vuoto è l'ambiente protettivo per eccellenza. Pompando l'aria fuori dalla camera del forno, vengono rimosse praticamente tutte le molecole di gas reattive.

La sinterizzazione sotto vuoto è fondamentale per materiali estremamente sensibili all'ossidazione o alla contaminazione, come alcuni magneti di terre rare o impianti medici. Eccelle anche nella rimozione dei gas intrappolati dal materiale, contribuendo all'eliminazione dei pori e al raggiungimento della massima densità.

Come l'atmosfera viene gestita e controllata

Mantenere un'atmosfera precisa richiede un sofisticato sistema hardware e software che lavora in concerto con gli elementi riscaldanti.

Il sistema di controllo del gas

I forni ad atmosfera richiedono un sistema di controllo del gas dedicato. Questo gestisce l'erogazione di gas specifici nel forno e il trattamento e lo scarico sicuri dei gas di scarico. I sistemi di monitoraggio digitale del flusso assicurano che il volume e la pressione corretti del gas siano mantenuti durante l'intero ciclo di sinterizzazione.

Stabilità della temperatura e del processo

Un sistema di controllo termico, costituito da sensori di temperatura e controllori intelligenti, lavora per mantenere un profilo di temperatura stabile. Questo sistema deve funzionare insieme al sistema di controllo del gas per garantire che le condizioni atmosferiche siano ottimali e coerenti per ogni fase del processo, dal riscaldamento al mantenimento della temperatura e al raffreddamento.

Sistemi di sicurezza integrati

Date le temperature estremamente elevate, le alte correnti elettriche e l'uso di gas pressurizzati, la sicurezza è la caratteristica più importante di un forno di sinterizzazione. I forni moderni utilizzano un PLC (Controllore Logico Programmabile) completo per monitorare e controllare automaticamente il raffreddamento ad acqua, i sistemi elettrici e l'ambiente di gas o vuoto, proteggendo sia l'attrezzatura che il personale.

Comprendere i compromessi e le complessità

Sebbene essenziale, la creazione di un'atmosfera controllata introduce sfide significative rispetto alla sinterizzazione all'aria aperta.

Complessità operativa

L'uso di gas specifici aumenta la complessità dell'intera operazione. Richiede infrastrutture specializzate per lo stoccaggio e la fornitura di gas, nonché sistemi per la gestione delle emissioni di scarico.

Ottimizzazione specifica del materiale

Non esiste un'atmosfera universale. La composizione ideale del gas, la pressione e la portata devono essere attentamente ottimizzate per i diversi materiali al fine di ottenere i risultati desiderati, rendendo lo sviluppo del processo più impegnativo.

Costo e infrastruttura

L'attrezzatura necessaria per il controllo dell'atmosfera, come pompe per vuoto, purificatori di gas e sistemi di controllo avanzati, aggiunge costi e complessità significativi al forno. Il costo continuo dei gas ad alta purezza contribuisce anche a maggiori spese operative.

Fare la scelta giusta per il tuo obiettivo

La selezione di un'atmosfera di forno è una decisione critica basata sul materiale in lavorazione e sull'obiettivo finale dell'applicazione.

- Se il tuo obiettivo principale è prevenire l'ossidazione e preservare la purezza del materiale: Un'atmosfera inerte come argon o azoto, o un alto vuoto, è la scelta corretta.

- Se il tuo obiettivo principale è raggiungere la massima densità possibile per materiali sensibili: Un forno a vuoto fornisce l'ambiente più efficace rimuovendo quasi tutti i gas reattivi e intrappolati.

- Se il tuo obiettivo principale è alterare la chimica superficiale di un componente: È necessaria un'atmosfera reattiva accuratamente selezionata per guidare i cambiamenti chimici desiderati durante il ciclo di sinterizzazione.

In definitiva, il controllo dell'atmosfera del forno è ciò che trasforma un semplice processo di riscaldamento in uno strumento di ingegneria dei materiali preciso.

Tabella riassuntiva:

| Tipo di atmosfera | Funzione principale | Applicazioni comuni |

|---|---|---|

| Gas inerte (N₂, Ar) | Scudo protettivo | Prevenzione dell'ossidazione, conservazione della purezza del materiale |

| Gas reattivo | Partecipante attivo | Modifica della chimica superficiale, rimozione del legante |

| Vuoto | Protezione massima | Sinterizzazione ad alta densità, materiali sensibili (es. impianti medici) |

Pronto a progettare le proprietà del tuo materiale con precisione?

Scegliere la giusta atmosfera del forno di sinterizzazione è fondamentale per raggiungere la densità, la purezza e le prestazioni desiderate del tuo materiale. In KINTEK, siamo specializzati in forni da laboratorio avanzati e materiali di consumo, fornendo soluzioni su misura per le tue specifiche esigenze di sinterizzazione, sia che tu richieda gas inerte, vuoto o controllo dell'atmosfera reattiva.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo per risultati superiori. Contattaci oggi per discutere la tua applicazione e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Come una fornace ad atmosfera facilita il post-trattamento delle fibre di carbonio nichelate? Garantire il massimo legame

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza