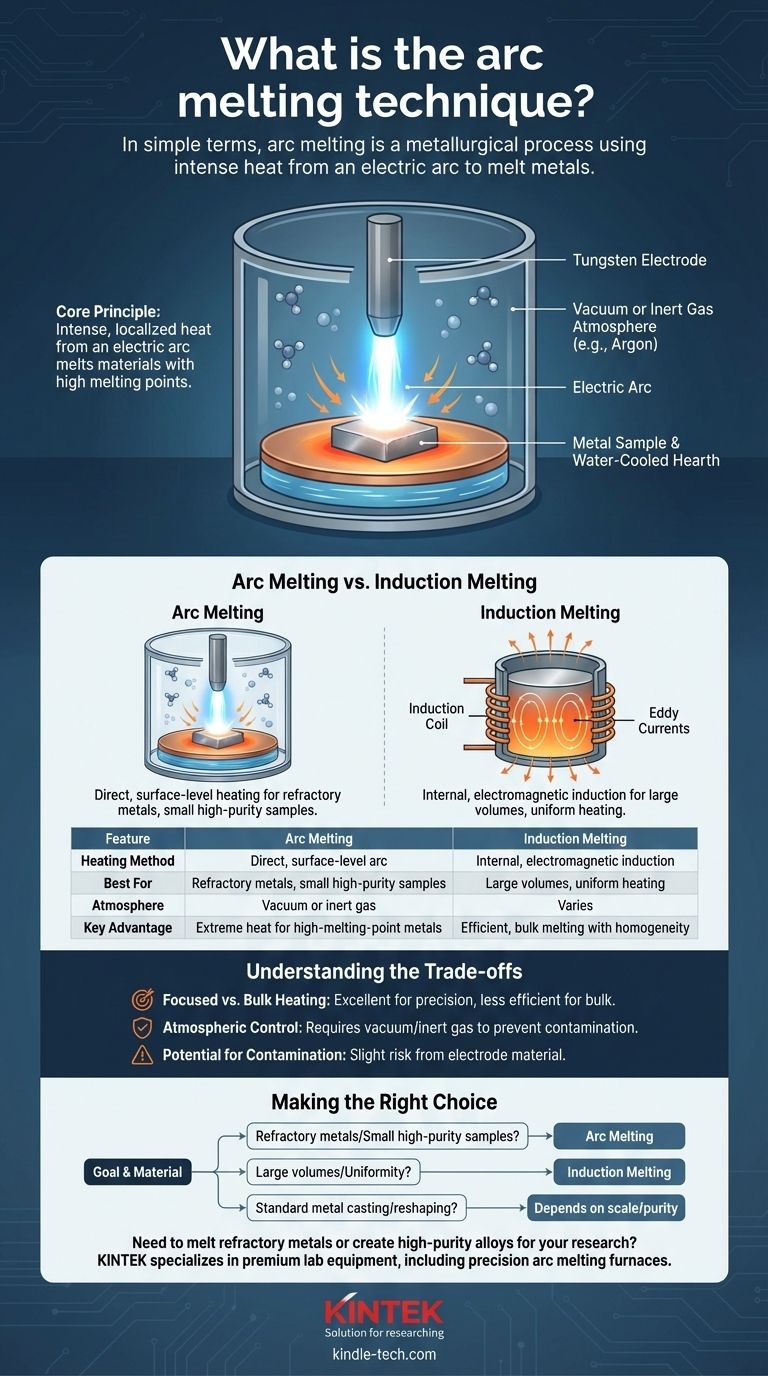

In parole semplici, la fusione ad arco è un processo metallurgico che utilizza il calore intenso di un arco elettrico per fondere i metalli. Questo arco è essenzialmente un fulmine controllato ad altissima temperatura creato tra un elettrodo e il materiale metallico stesso, generando energia sufficiente per trasformare il metallo solido in stato liquido.

Il principio fondamentale della fusione ad arco è l'uso di una fonte di calore diretta e intensamente localizzata. Ciò la rende eccezionalmente efficace per metalli con punti di fusione molto elevati o per creare leghe precise e ad altissima purezza dove la contaminazione deve essere ridotta al minimo.

Il Principio Fondamentale della Fusione ad Arco

Per comprenderne il valore, è essenziale analizzare il funzionamento del processo. La tecnica è più che una semplice applicazione di calore; riguarda il controllo di un potente fenomeno elettrico.

Creazione dell'Arco Elettrico

Un arco elettrico è una scarica di elettricità che fluisce attraverso uno spazio, creando un plasma. In un forno ad arco, questo arco viene tipicamente generato tra un elettrodo non consumabile (spesso realizzato in tungsteno) e il metallo grezzo che si intende fondere, che funge da altro elettrodo.

Generazione di Calore Intenso e Localizzato

Il plasma creato dall'arco può raggiungere migliaia di gradi Celsius. Questo calore estremo viene trasferito direttamente sulla superficie del metallo, provocando una fusione rapida ed efficiente in un'area molto localizzata.

Applicazioni Comuni

Poiché può raggiungere temperature così elevate, la fusione ad arco è fondamentale per diverse attività chiave. Viene utilizzata per la legatura (mescolanza di più metalli), la creazione di nuove composizioni di materiali e la produzione di piccoli campioni ad alta purezza per la ricerca e lo sviluppo.

Fusione ad Arco vs. Fusione a Induzione: Una Distinzione Chiave

Sebbene entrambe le tecniche fondano il metallo, i loro metodi e gli usi ideali sono fondamentalmente diversi. Comprendere questa distinzione è fondamentale per selezionare il processo corretto.

Il Meccanismo di Riscaldamento

La fusione ad arco utilizza un riscaldamento diretto, a livello superficiale. L'arco tocca fisicamente il materiale, trasferendo energia termica dall'esterno verso l'interno.

La fusione a induzione, al contrario, utilizza l'induzione elettromagnetica. Un campo magnetico alternato crea correnti elettriche (correnti parassite) all'interno del metallo stesso, facendolo riscaldare uniformemente dall'interno.

Idoneità del Materiale

Il calore diretto e intenso della fusione ad arco la rende superiore per i metalli refrattari come tungsteno, titanio e niobio, che hanno punti di fusione estremamente elevati.

La fusione a induzione è spesso preferita per fondere volumi maggiori o per materiali per i quali il riscaldamento uniforme e senza contatto che offre è un vantaggio per ottenere rapidamente uno stato liquido omogeneo.

Comprendere i Compromessi

Nessuna tecnica è universalmente superiore. L'efficacia della fusione ad arco è legata alle sue caratteristiche specifiche, che comportano limitazioni intrinseche.

Riscaldamento Focalizzato vs. di Massa

Il calore altamente localizzato di un arco è eccellente per lavori di precisione e per creare piccoli "bottoni" di lega. Tuttavia, è meno efficiente per fondere grandi quantità di metallo rispetto ai metodi a induzione.

Controllo dell'Atmosfera

Poiché il processo opera a temperature così elevate, la fusione deve spesso essere eseguita in vuoto o in un'atmosfera di gas inerte (come l'argon). Ciò impedisce al metallo caldo e liquido di reagire con l'ossigeno o l'azoto presenti nell'aria, il che introdurrebbe impurità.

Potenziale di Contaminazione

Sebbene vengano adottate misure per ridurla al minimo, esiste sempre un leggero rischio di contaminazione da parte del materiale dell'elettrodo stesso. Questa è una considerazione fondamentale quando la purezza assoluta del materiale è l'obiettivo primario.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica di fusione appropriata dipende interamente dal materiale con cui si lavora e dal risultato desiderato.

- Se il tuo obiettivo principale è creare piccoli campioni ad alta purezza o fondere metalli refrattari: La fusione ad arco è quasi sempre la scelta superiore grazie al suo calore intenso, controllato e localizzato.

- Se il tuo obiettivo principale è fondere grandi volumi di metallo con elevata efficienza e uniformità: La fusione a induzione è generalmente la soluzione più pratica ed efficace.

- Se il tuo obiettivo principale è semplicemente liquefare un metallo standard per la colata o la rimodellazione: Entrambi i metodi possono funzionare, ma la decisione dipenderà dalla scala, dalla velocità e dalla purezza richieste del prodotto finale.

In definitiva, la scelta del giusto processo metallurgico richiede la comprensione di come il metodo di trasferimento del calore influenzi il tuo materiale e i tuoi obiettivi specifici.

Tabella Riassuntiva:

| Caratteristica | Fusione ad Arco | Fusione a Induzione |

|---|---|---|

| Metodo di Riscaldamento | Arco diretto, a livello superficiale | Induzione elettromagnetica interna |

| Ideale per | Metalli refrattari, piccoli campioni ad alta purezza | Grandi volumi, riscaldamento uniforme |

| Atmosfera | Vuoto o gas inerte (es. Argon) | Variabile |

| Vantaggio Chiave | Calore estremo per metalli ad alto punto di fusione | Fusione efficiente di massa con omogeneità |

Hai bisogno di fondere metalli refrattari o creare leghe ad alta purezza per la tua ricerca?

KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi forni ad arco progettati per precisione e purezza. Le nostre soluzioni sono ideali per i laboratori di R&S che lavorano con titanio, tungsteno e altri materiali impegnativi.

Contatta oggi stesso i nostri esperti per discutere come la giusta tecnica di fusione può far progredire i tuoi progetti di scienza dei materiali. Lascia che ti aiutiamo a ottenere risultati superiori con l'attrezzatura perfetta per le tue esigenze specifiche.

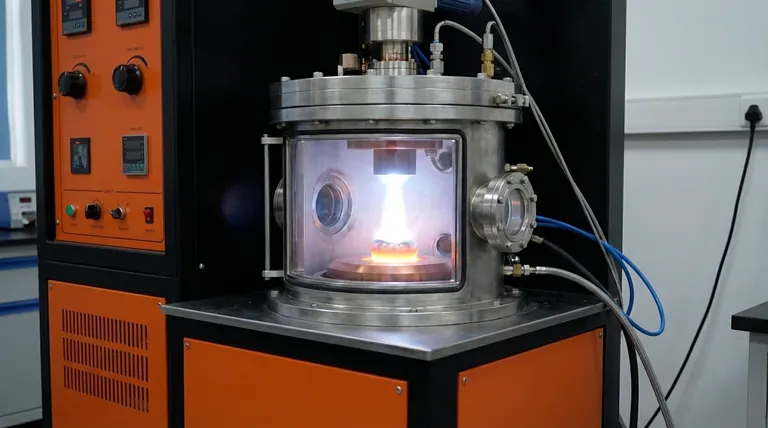

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Cos'è il processo di rifusione? Ottenere la massima purezza e prestazioni per leghe ad alta resistenza

- Cosa significa VAR nei metalli? Una guida alla rifusione ad arco sotto vuoto (VAR) per leghe superiori

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni