In sostanza, la tecnica di sputtering è un metodo altamente controllato per depositare film di materiale eccezionalmente sottili su una superficie. Questo processo è ampiamente utilizzato in tutti i settori per migliorare o alterare le proprietà di un prodotto, con applicazioni comuni che vanno dai rivestimenti antiriflesso sulle lenti ottiche e dagli strati protettivi sui componenti automobilistici, ai film conduttivi nell'elettronica di consumo e ai rivestimenti biocompatibili sugli impianti medici.

Lo sputtering non riguarda solo il rivestimento di una superficie; riguarda l'ingegnerizzazione di quella superficie a livello atomico. Il suo valore principale risiede nella capacità di depositare una vasta gamma di materiali con adesione, purezza e uniformità superiori, rendendolo uno strumento indispensabile per la produzione ad alte prestazioni e ad alta precisione.

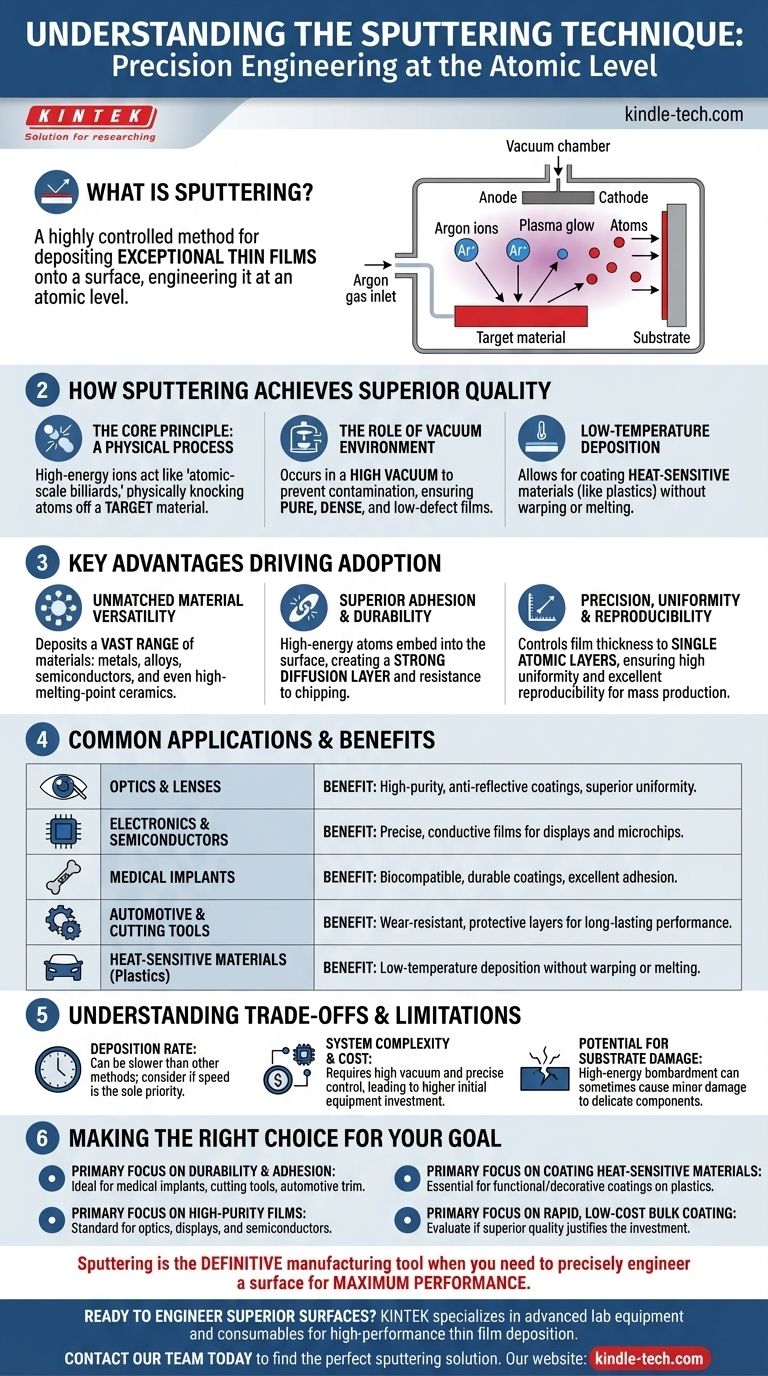

Come lo Sputtering Ottiene una Qualità del Film Superiore

Per comprendere le applicazioni dello sputtering, è necessario prima comprendere il processo fisico che gli conferisce vantaggi così unici. È fondamentalmente diverso dalla semplice verniciatura o immersione.

Il Principio Fondamentale: Un Processo Fisico

Lo sputtering è un metodo di deposizione fisica da vapore (PVD). Immagina una particella ad alta energia, tipicamente uno ione, che agisce come una palla da biliardo in una partita su scala atomica.

Questa particella viene accelerata in una camera a vuoto e colpisce un blocco del materiale di rivestimento desiderato, noto come bersaglio (target). L'impatto scaglia fisicamente gli atomi dalla superficie del bersaglio, "sparandoli" via con significativa energia cinetica.

Questi atomi espulsi viaggiano quindi attraverso il vuoto e si depositano sul componente da rivestire, chiamato substrato, formando un film sottile, denso e uniforme.

Il Ruolo dell'Ambiente a Vuoto

L'intero processo avviene in un vuoto spinto per impedire agli atomi sputerati di collidere con l'aria o altri contaminanti.

Ciò assicura che il film risultante sia eccezionalmente puro e denso, con molti meno difetti o porosità rispetto ad altri metodi. Questa purezza è fondamentale per le applicazioni in ottica e semiconduttori.

Deposizione a Bassa Temperatura su Materiali Sensibili

Sebbene gli atomi sputerati abbiano essi stessi un'alta energia, il processo complessivo non riscalda significativamente il substrato.

Questo è un vantaggio chiave, poiché consente il rivestimento di materiali sensibili al calore come plastiche e altri polimeri senza causare loro deformazioni o fusione.

I Vantaggi Chiave che Guidano la Sua Adozione

Le caratteristiche specifiche del processo di sputtering sono ciò che lo rende la scelta preferita per così tante applicazioni esigenti.

Versatilità dei Materiali Senza Paragoni

Praticamente qualsiasi sostanza può essere utilizzata come materiale bersaglio. Ciò include metalli, leghe, semiconduttori e persino ceramiche isolanti o composti con punti di fusione estremamente elevati che sono difficili o impossibili da depositare utilizzando tecniche di evaporazione basate sul calore.

Adesione e Durabilità Superiori

Poiché gli atomi sputerati arrivano al substrato con elevata energia cinetica, si incorporano leggermente nella superficie. Ciò crea un forte strato di diffusione e un'eccezionale adesione tra il film e il substrato, risultando in un rivestimento molto più durevole e resistente a scheggiature o sfaldamenti.

Precisione, Uniformità e Riproducibilità

Lo spessore del film sputerato può essere controllato con estrema precisione, spesso fino al livello di singoli strati atomici. Ciò è tipicamente gestito regolando la corrente elettrica e il tempo di deposizione.

Questo controllo consente film altamente uniformi su vaste aree e rende il processo eccezionalmente riproducibile, il che è essenziale per la produzione di massa in settori come l'elettronica e l'industria automobilistica.

Comprendere i Compromessi e i Limiti

Nessuna tecnica è perfetta per ogni scenario. Per prendere una decisione informata, è necessario essere consapevoli dei potenziali svantaggi dello sputtering.

Velocità di Deposizione

Generalmente, lo sputtering può essere un processo di deposizione più lento rispetto ad altri metodi come l'evaporazione termica. Per le applicazioni in cui la velocità è l'unica priorità e la qualità del film è secondaria, potrebbe non essere la scelta più efficiente.

Complessità e Costo del Sistema

I sistemi di sputtering richiedono un vuoto spinto, elettronica potente e un flusso di gas controllato con precisione. Ciò rende l'investimento iniziale in attrezzature più significativo rispetto ai metodi di rivestimento più semplici.

Potenziale di Danno al Substrato

Lo stesso bombardamento di particelle ad alta energia che assicura una grande adesione può, in alcune applicazioni sensibili, causare danni strutturali minori al materiale del substrato. Questa è una considerazione critica quando si sviluppano processi per componenti elettronici delicati.

Fare la Scelta Giusta per il Tuo Obiettivo

Lo sputtering viene scelto quando le prestazioni e la qualità del film finale sono fondamentali. Utilizza la seguente guida per determinare se è in linea con il tuo obiettivo.

- Se la tua priorità principale è la Durabilità e l'Adesione: Lo sputtering è la scelta ideale per creare rivestimenti duri, resistenti all'usura o biocompatibili per articoli come impianti medici, utensili da taglio e finiture automobilistiche.

- Se la tua priorità principale sono Film Ottici o Elettronici ad Alta Purezza: Il controllo, la purezza e l'uniformità dello sputtering lo rendono lo standard per i rivestimenti antiriflesso, i filtri ottici e gli strati conduttivi nei display e nei semiconduttori.

- Se la tua priorità principale è Rivestire Materiali Sensibili al Calore: La natura a bassa temperatura dello sputtering è essenziale per applicare rivestimenti funzionali o decorativi su plastiche utilizzate nei beni di consumo, nei fari delle auto e altro ancora.

- Se la tua priorità principale è il Rivestimento Veloce a Basso Costo di Massa: Dovresti valutare se la qualità superiore di un film sputerato giustifica la velocità di deposizione potenzialmente più lenta e il costo dell'attrezzatura più elevato rispetto ad altri metodi.

In definitiva, lo sputtering è lo strumento di produzione definitivo quando è necessario ingegnerizzare con precisione una superficie per le massime prestazioni.

Tabella Riassuntiva:

| Area di Applicazione | Vantaggio Chiave dello Sputtering |

|---|---|

| Ottica e Lenti | Rivestimenti antiriflesso ad alta purezza con uniformità superiore |

| Elettronica e Semiconduttori | Film conduttivi precisi per display e microchip |

| Impianti Medici | Rivestimenti biocompatibili e durevoli con eccellente adesione |

| Automotive e Utensili da Taglio | Strati protettivi resistenti all'usura per prestazioni durature |

| Materiali Sensibili al Calore (es. Plastiche) | Deposizione a bassa temperatura senza deformazioni o fusione |

Pronto a Ingegnerizzare Superfici Superiori con Sputtering di Precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la deposizione di film sottili ad alte prestazioni. Sia che tu stia sviluppando rivestimenti durevoli per dispositivi medici, film ottici ad alta purezza o strati conduttivi per l'elettronica di prossima generazione, le nostre soluzioni di sputtering offrono l'adesione, l'uniformità e la versatilità dei materiali che i tuoi progetti richiedono.

Discutiamo di come la nostra esperienza può migliorare il tuo processo di produzione. Contatta oggi il nostro team per trovare la soluzione di sputtering perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto