In sostanza, la calcinazione è un processo fondamentale di trattamento termico in chimica. Comporta il riscaldamento di un materiale solido a una temperatura elevata, tipicamente al di sotto del suo punto di fusione, in un'atmosfera controllata o in assenza di aria. Ciò viene fatto non per fondere la sostanza, ma per provocare la decomposizione termica, eliminare componenti volatili come acqua e anidride carbonica, o innescare una transizione di fase nella sua struttura cristallina.

Lo scopo principale della calcinazione non è semplicemente riscaldare un materiale, ma alterarne fondamentalmente la composizione chimica e la struttura fisica in modo preciso e controllato per renderlo adatto a una specifica applicazione industriale.

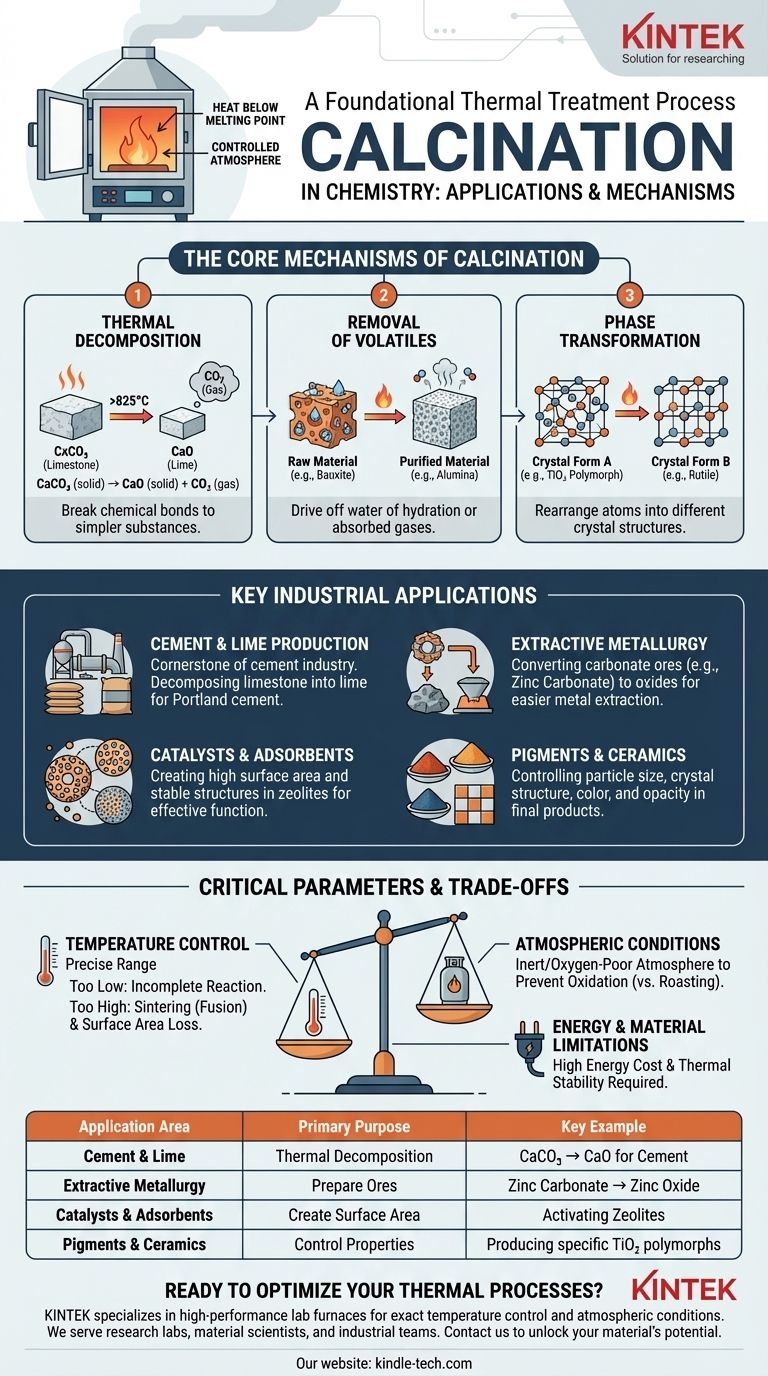

I meccanismi fondamentali della calcinazione

Per comprendere le sue applicazioni, è necessario prima cogliere i cambiamenti fondamentali che la calcinazione induce in un materiale. Il processo raggiunge tipicamente uno dei tre obiettivi principali.

Decomposizione termica

Questo è l'obiettivo più comune della calcinazione. Il calore applicato fornisce energia sufficiente per rompere i legami chimici all'interno di un composto, scomponendolo in sostanze più semplici.

L'esempio classico è la produzione di calce (ossido di calcio, CaO) dal calcare (carbonato di calcio, CaCO₃). Il riscaldamento del calcare oltre gli 825°C elimina l'anidride carbonica, lasciando la calce desiderata.

CaCO₃ (solido) → CaO (solido) + CO₂ (gas)

Rimozione dei volatili

Molte materie prime contengono sostanze volatili, più comunemente acqua di idratazione (acqua chimicamente legata) o gas assorbiti.

La calcinazione purifica il materiale eliminando questi volatili. Ad esempio, il minerale di bauxite viene calcinato per rimuovere l'acqua, convertendo gli idrossidi di alluminio in ossido di alluminio (allumina), un passaggio critico prima della produzione di alluminio metallico.

Trasformazione di fase

Il riscaldamento di un solido può causare la riorganizzazione dei suoi atomi in una diversa struttura cristallina, un processo noto come transizione di fase. Le diverse forme cristalline (polimorfi) di una sostanza possono avere proprietà fisiche e chimiche molto diverse.

Ad esempio, la calcinazione viene utilizzata per convertire il biossido di titanio (TiO₂) nella sua forma cristallina desiderata (ad esempio, rutilo) per l'uso come pigmento, poiché ciò ne controlla l'opacità e la brillantezza.

Applicazioni industriali chiave

I principi della calcinazione sono applicati in numerose industrie su larga scala in cui le proprietà dei materiali solidi sono fondamentali.

Produzione di cemento e calce

Questa è l'applicazione industriale più vasta della calcinazione in volume. La decomposizione del calcare in calce è la pietra angolare dell'industria del cemento, poiché la calce è l'ingrediente principale del cemento Portland.

Metallurgia estrattiva

Prima che un metallo possa essere estratto da un minerale, il minerale deve spesso essere preparato. La calcinazione viene utilizzata per convertire i minerali carbonatici nei loro ossidi corrispondenti.

Generalmente è molto più facile ed efficiente dal punto di vista energetico ridurre un ossido metallico al metallo puro piuttosto che ridurre direttamente un carbonato metallico. Ad esempio, il carbonato di zinco (smithsonite) viene calcinato in ossido di zinco prima di essere fuso.

Catalizzatori e adsorbenti

Le prestazioni dei catalizzatori e degli adsorbenti (come le zeoliti) dipendono fortemente dalla loro area superficiale e dalla struttura porosa.

La calcinazione è una fase critica nella loro produzione. Viene utilizzata per rimuovere le sostanze chimiche precursore, stabilizzare l'impalcatura del materiale e creare l'elevata area superficiale e le specifiche dimensioni dei pori necessarie affinché funzionino efficacemente.

Pigmenti e ceramiche

Nella produzione di pigmenti inorganici, ceramiche e refrattari, la calcinazione fornisce un controllo preciso sulle proprietà del prodotto finale.

Il processo determina la dimensione delle particelle, la struttura cristallina e la purezza, che influiscono direttamente su caratteristiche come colore, opacità, durezza e stabilità termica.

Comprendere i compromessi e i parametri critici

Sebbene potente, la calcinazione è un processo preciso in cui lievi deviazioni possono portare a risultati indesiderati. Il successo richiede la gestione di un attento equilibrio di fattori.

Il controllo della temperatura è fondamentale

La temperatura di calcinazione è la variabile più critica. Una temperatura troppo bassa comporta una reazione incompleta, lasciando impurità o materiale di partenza non reagito.

Al contrario, una temperatura troppo alta può causare la sinterizzazione, dove le particelle solide iniziano a fondersi. Ciò riduce drasticamente l'area superficiale del materiale, il che è catastrofico per le applicazioni che coinvolgono catalizzatori o adsorbenti.

Le condizioni atmosferiche sono importanti

La calcinazione è definita formalmente dalla sua atmosfera controllata, spesso inerte o povera di ossigeno. Ciò la distingue dalla tostazione, che è un processo simile ad alta temperatura eseguito in presenza di eccesso di aria per promuovere l'ossidazione.

L'utilizzo di un'atmosfera inerte (come l'azoto) previene reazioni collaterali indesiderate, assicurando che il materiale subisca la decomposizione o il cambiamento di fase desiderato senza essere ossidato.

Limitazioni energetiche e materiali

La calcinazione è un processo ad alta intensità energetica a causa delle alte temperature richieste. Ciò rappresenta un costo operativo significativo, specialmente su scala industriale.

Inoltre, è adatta solo per materiali che sono termicamente stabili fino alla loro temperatura di decomposizione e che non fondono o vaporizzano prematuramente.

Fare la scelta giusta per il tuo obiettivo

La calcinazione è uno strumento versatile, ma la sua applicazione deve essere adattata al risultato desiderato.

- Se il tuo obiettivo principale è la produzione chimica di massa: Utilizza la calcinazione per la decomposizione termica su larga scala, come la conversione del calcare in calce per il cemento.

- Se il tuo obiettivo principale è la preparazione di un minerale per l'estrazione di metalli: Applica la calcinazione per convertire i minerali carbonatici o idrati nei loro ossidi più facilmente riducibili.

- Se il tuo obiettivo principale è l'ingegnerizzazione di proprietà avanzate dei materiali: Impiega la calcinazione come strumento di precisione per controllare la struttura cristallina e creare un'elevata area superficiale in catalizzatori, pigmenti e adsorbenti.

In definitiva, padroneggiare la calcinazione significa capire come applicare energia termica controllata per sbloccare il preciso potenziale chimico e fisico nascosto all'interno di un materiale solido.

Tabella riassuntiva:

| Area di applicazione | Scopo principale della calcinazione | Esempio chiave |

|---|---|---|

| Produzione di cemento e calce | Decomposizione termica dei carbonati | Conversione del calcare (CaCO₃) in calce (CaO) per il cemento |

| Metallurgia estrattiva | Preparare i minerali per l'estrazione di metalli | Conversione del minerale di carbonato di zinco in ossido di zinco prima della fusione |

| Catalizzatori e adsorbenti | Creare un'elevata area superficiale e una struttura stabile | Attivazione delle zeoliti mediante rimozione dei precursori e stabilizzazione dei pori |

| Pigmenti e ceramiche | Controllare la struttura cristallina e le proprietà delle particelle | Produzione di specifici polimorfi di TiO₂ per opacità e colore nei pigmenti |

Pronto a ottimizzare i tuoi processi termici?

La calcinazione è una scienza precisa e l'attrezzatura giusta è fondamentale per ottenere le proprietà del materiale desiderate, sia che tu stia sviluppando catalizzatori, lavorando minerali o ingegnerizzando ceramiche avanzate. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e apparecchiature per il trattamento termico progettate per un controllo esatto della temperatura e delle condizioni atmosferiche, garantendo che i tuoi processi di calcinazione siano efficienti, ripetibili e scalabili.

Serviamo: Laboratori di ricerca, scienziati dei materiali e team industriali focalizzati su metallurgia, catalisi, ceramica e produzione chimica.

Lascia che ti aiutiamo a sbloccare il pieno potenziale dei tuoi materiali. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di calcinazione e scoprire la soluzione ideale per la tua applicazione.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Quali sono gli obiettivi della pirolisi della plastica? Trasformare i rifiuti in risorse preziose

- Quali sono i vantaggi della calcinazione? Purifica, Attiva e Stabilizza i Tuoi Materiali

- Cos'è il bio-olio da biomassa? Una guida alla produzione e agli usi dell'olio di pirolisi

- Quali sono i diversi tipi di tecnologia di pirolisi? Scegli il processo giusto per il tuo obiettivo di output

- Qual è la differenza tra arrostimento e calcinazione? Una guida alla lavorazione dei minerali metallurgici

- Qual è la differenza tra pirolisi rapida e pirolisi flash? Massimizza la tua resa di bio-olio

- Come si avvia un impianto di pirolisi? Una guida passo passo per lanciare la tua struttura Waste-to-Energy