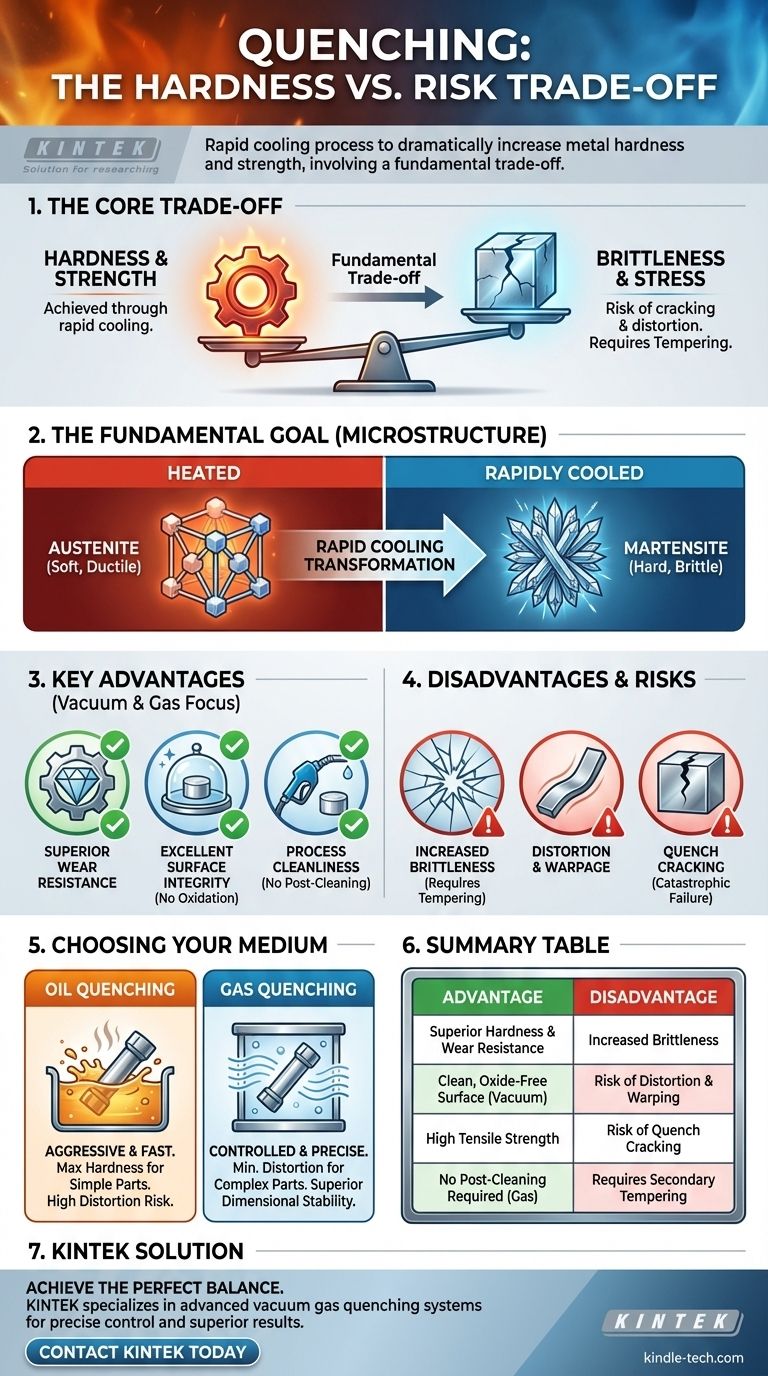

Nella sua essenza, la tempra è un processo di trattamento termico che aumenta drasticamente la durezza e la resistenza di un metallo, tipicamente l'acciaio. Ciò si ottiene riscaldando il materiale a una temperatura specifica e quindi raffreddandolo rapidamente. Il vantaggio principale è il raggiungimento di proprietà meccaniche superiori, mentre lo svantaggio principale è il rischio di rendere il materiale fragile e di introdurre tensioni interne che possono causare distorsione o criccatura.

La tempra è un compromesso fondamentale in metallurgia. Si sacrifica la duttilità e si introducono notevoli tensioni interne per ottenere una durezza e una resistenza eccezionali. Il successo del processo dipende interamente dal controllo della velocità di raffreddamento per massimizzare i benefici mitigando al contempo i rischi di criccatura e deformazione.

L'obiettivo fondamentale: perché temprano

La tempra non consiste solo nel raffreddare rapidamente il metallo; è un processo preciso progettato per bloccare una specifica struttura cristallina desiderabile che altrimenti non esisterebbe a temperatura ambiente.

Ottenere una durezza senza pari

La ragione principale per temprere una lega metallica è renderla significativamente più dura e più resistente all'usura. Ciò è essenziale per componenti come ingranaggi, cuscinetti, utensili da taglio e parti strutturali che devono resistere ad alte sollecitazioni e abrasioni.

Il rapido raffreddamento intrappola la struttura atomica in uno stato altamente sollecitato e indurito. Questo processo è ciò che trasforma un pezzo di acciaio relativamente morbido in un materiale capace di tagliare altri metalli.

Trasformare la microstruttura

Quando l'acciaio viene riscaldato, la sua struttura cristallina interna si trasforma in una forma chiamata austenite. Se raffreddato lentamente, ritorna a strutture più morbide.

La tempra raffredda l'acciaio così rapidamente che gli atomi non hanno il tempo di riorganizzarsi nelle loro forme più morbide. Invece, vengono intrappolati in una struttura dura, fragile e altamente sollecitata nota come martensite. Questa trasformazione martensitica è la base metallurgica dell'effetto indurente.

Principali vantaggi della tempra moderna

La tempra moderna, in particolare in un ambiente sottovuoto, offre un controllo preciso che offre vantaggi significativi oltre al semplice indurimento.

Durezza superiore e resistenza all'usura

Questo è il vantaggio centrale. Un componente temprato correttamente avrà una durezza superficiale e una resistenza alla trazione molto più elevate rispetto alla sua controparte non trattata, portando a una maggiore durata di servizio in applicazioni impegnative.

Eccellente integrità superficiale

L'utilizzo di un'atmosfera controllata, come un forno sottovuoto, previene reazioni avverse sulla superficie del metallo. Ciò si traduce in nessuna ossidazione (scaglia) e nessuna decarburazione (la perdita di carbonio dallo strato superficiale, che lo ammorbidirebbe). Il pezzo finito è brillante, pulito e metallurgicamente solido dal nucleo alla superficie.

Pulizia ed efficienza del processo

La tempra a gas sottovuoto utilizza gas inerti come azoto o argon come mezzo di raffreddamento. Questo processo è eccezionalmente pulito, lasciando i pezzi con una superficie liscia che non richiede pulizia successiva, a differenza dei pezzi temprati in olio o altri liquidi.

Comprendere gli svantaggi e i rischi

Gli immensi benefici della tempra comportano rischi intrinseci che devono essere gestiti attentamente. Più rapido è il raffreddamento, maggiore è l'effetto indurente, ma maggiore è anche il rischio.

Il compromesso inevitabile: maggiore fragilità

La struttura martensitica che rende duro l'acciaio lo rende anche molto fragile. Un pezzo di acciaio completamente temprato e non rinvenuto può essere fragile come il vetro e potrebbe frantumarsi se fatto cadere o sottoposto a urti.

Per contrastare ciò, un trattamento termico secondario chiamato rinvenimento viene quasi sempre eseguito dopo la tempra. Il rinvenimento comporta il riscaldamento del pezzo a una temperatura più bassa per alleviare lo stress e ripristinare una piccola quantità di duttilità, riducendo la fragilità a un livello accettabile.

La sfida principale: distorsione e deformazione

Il raffreddamento rapido non è mai perfettamente uniforme. La superficie di un pezzo si raffredda più velocemente del suo nucleo e le sezioni sottili si raffreddano più velocemente delle sezioni spesse. Questo raffreddamento differenziale crea enormi tensioni interne che possono causare la distorsione, la deformazione o il cambiamento dimensionale del pezzo.

Il rischio catastrofico: criccatura da tempra

Se le tensioni interne causate dal rapido raffreddamento superano la massima resistenza alla trazione del materiale, il pezzo si crepa. Si tratta di un guasto catastrofico, poiché il componente viene reso inutilizzabile. Geometrie complesse, angoli interni acuti e velocità di tempra eccessivamente aggressive aumentano significativamente questo rischio.

Scegliere il mezzo di tempra: olio contro gas

La scelta del mezzo di tempra (la sostanza utilizzata per il raffreddamento) è fondamentale per bilanciare l'effetto indurente rispetto al rischio di distorsione e criccatura.

Il caso della tempra ad olio: velocità

L'olio raffredda un pezzo molto più velocemente del gas. Questa tempra più aggressiva è efficace per ottenere la massima durezza negli acciai a bassa lega che richiedono un alto tasso di raffreddamento per formare la martensite. Tuttavia, questa velocità aumenta anche il rischio di distorsione.

Il caso della tempra a gas: precisione

La tempra a gas ad alta pressione offre una velocità di raffreddamento più controllata e meno severa. Questo minimizza la distorsione e il rischio di criccatura, rendendola ideale per pezzi complessi e di alta precisione o acciai ad alta lega che si temprano facilmente. Sebbene più lenta, produce pezzi più puliti e offre una stabilità dimensionale superiore.

Fare la scelta giusta per la tua applicazione

La selezione della giusta strategia di tempra richiede il bilanciamento delle proprietà del materiale desiderate con la complessità geometrica del pezzo.

- Se la tua attenzione principale è la massima durezza su pezzi semplici e robusti: un mezzo aggressivo come la tempra ad olio potrebbe essere la scelta più efficace ed economica.

- Se la tua attenzione principale è la stabilità dimensionale su geometrie complesse: un metodo controllato e meno severo come la tempra a gas sottovuoto è superiore per minimizzare la distorsione e la criccatura.

- Se la tua attenzione principale è una finitura superficiale impeccabile senza post-lavorazione: la tempra a gas sottovuoto fornisce il risultato più pulito, eliminando la necessità di operazioni di pulizia post-tempra.

In definitiva, un trattamento termico di successo è un esercizio di trasformazione controllata, assicurando che il componente finale abbia l'equilibrio ideale tra resistenza e tenacità per il suo scopo previsto.

Tabella riassuntiva:

| Vantaggio | Svantaggio |

|---|---|

| Durezza superiore e resistenza all'usura | Fragilità aumentata |

| Superficie pulita e priva di ossido (sottovuoto) | Rischio di distorsione e deformazione |

| Elevata resistenza alla trazione | Rischio di criccatura da tempra |

| Nessuna pulizia post-trattamento richiesta (tempra a gas) | Richiede un processo di rinvenimento secondario |

Ottieni il perfetto equilibrio tra durezza e tenacità per i tuoi componenti metallici.

La tempra è un processo delicato in cui la precisione è fondamentale. Le attrezzature e l'esperienza giuste sono fondamentali per massimizzare i guadagni di durezza minimizzando al contempo i rischi di criccatura e distorsione.

KINTEK è specializzata in forni da laboratorio avanzati e soluzioni di trattamento termico, inclusi i sistemi di tempra a gas sottovuoto. Le nostre attrezzature forniscono il controllo preciso necessario per geometrie complesse e acciai ad alta lega, garantendo un'integrità superficiale e una stabilità dimensionale superiori.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo di trattamento termico. Contatta KINTEK oggi stesso per discutere la tua applicazione specifica e scoprire la soluzione giusta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.

- Quali sono i vantaggi della brasatura rispetto alla saldatura? Ottenere giunzioni metalliche pulite e a bassa distorsione