Alla base, la deposizione a sputtering è una tecnica sotto alto vuoto utilizzata per depositare film di materiale eccezionalmente sottili, uniformi e durevoli su una superficie. È un tipo di deposizione fisica da fase vapore (PVD) in cui ioni ad alta energia, tipicamente da un gas inerte come l'argon, bombardano un materiale sorgente (chiamato "bersaglio"). Questo impatto espelle fisicamente, o "sputtera", atomi dal bersaglio, che poi viaggiano attraverso il vuoto e rivestono l'oggetto desiderato, noto come substrato.

La distinzione critica della deposizione a sputtering è che non si tratta semplicemente di applicare uno strato su una superficie. È un processo di trasferimento di quantità di moto che spinge gli atomi nel substrato, creando un legame potente a livello atomico che si traduce in adesione e uniformità superiori rispetto a molti altri metodi di rivestimento.

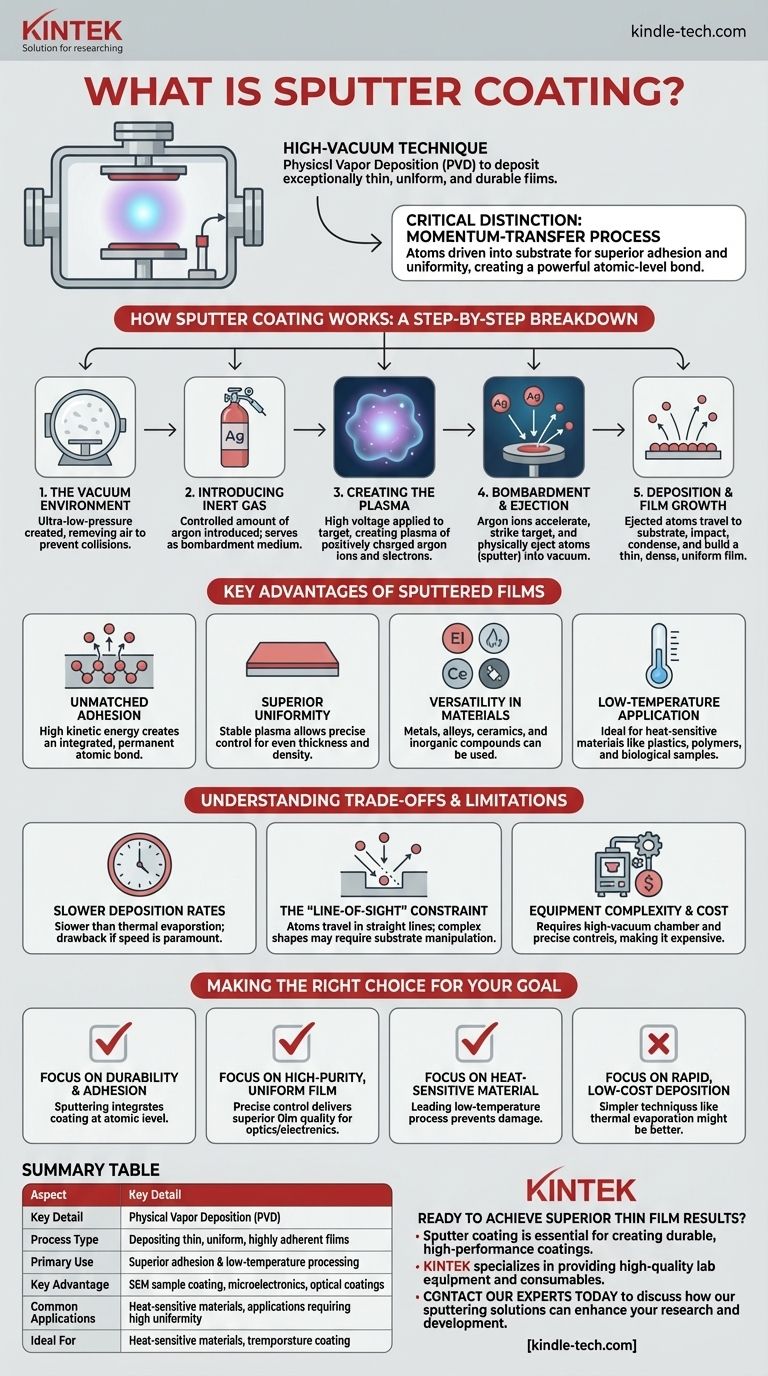

Come funziona la deposizione a sputtering: una ripartizione passo-passo

Per comprendere veramente lo sputtering, è meglio visualizzarlo come un processo di sabbiatura controllata su scala atomica, dove la "sabbia" è un gas e le particelle espulse formano una nuova superficie.

L'ambiente sottovuoto

Innanzitutto, il substrato e il materiale bersaglio vengono posti all'interno di una camera a vuoto sigillata. Tutta l'aria viene pompata via per creare un ambiente a pressione ultra-bassa. Questo passaggio è cruciale per impedire agli atomi spruzzati di scontrarsi con le molecole d'aria, il che interromperebbe il processo di rivestimento.

Introduzione del gas inerte

Una piccola quantità, controllata con precisione, di un gas inerte, più comunemente argon, viene introdotta nella camera. Questo gas non reagisce chimicamente con i materiali ma funge da mezzo per il bombardamento.

Creazione del plasma

Una tensione elevata viene applicata al materiale bersaglio. Questa energia elettrica strappa elettroni dagli atomi di gas argon, creando un gas ionizzato incandescente noto come plasma. Questo plasma è costituito da ioni argon caricati positivamente ed elettroni liberi.

Bombardamento ed espulsione

Gli ioni argon caricati positivamente vengono potentemente accelerati verso il bersaglio caricato negativamente. Si scontrano con la superficie del bersaglio con una forza significativa, trasferendo il loro momento. Questo trasferimento di energia è abbastanza forte da staccare singoli atomi o molecole dal bersaglio, espellendoli nella camera a vuoto.

Deposizione e crescita del film

Questi atomi bersaglio espulsi viaggiano in linea retta fino a quando non colpiscono il substrato. All'impatto, si condensano e si accumulano, strato dopo strato, per formare un film sottile, denso e altamente uniforme sulla superficie del substrato.

I principali vantaggi dei film depositati a sputtering

Il meccanismo unico dello sputtering offre diversi vantaggi distinti che lo rendono il metodo preferito per molte applicazioni ad alte prestazioni.

Adesione ineguagliabile a livello atomico

Poiché gli atomi spruzzati hanno un'elevata energia cinetica, non si limitano a depositarsi sul substrato, ma vengono spinti nella sua superficie. Questo crea un legame eccezionalmente forte e integrato. Il film risultante diventa una parte permanente del substrato piuttosto che un semplice rivestimento topico.

Uniformità e controllo superiori

Il plasma stabile generato durante lo sputtering consente un controllo molto fine sul processo di deposizione. Ciò si traduce in film con eccellente uniformità di spessore e densità su tutta la superficie, il che è fondamentale per le applicazioni ottiche ed elettroniche.

Versatilità nei materiali

Lo sputtering non è limitato ai metalli. Una vasta gamma di materiali, inclusi leghe, ceramiche e altri composti inorganici, può essere utilizzata come bersaglio. Ciò consente la creazione di rivestimenti con proprietà specifiche come conduttività elettrica, resistenza all'usura o riflettività ottica.

Applicazione a bassa temperatura

Il processo di sputtering stesso non genera calore significativo sul substrato. Questo lo rende un metodo ideale per rivestire materiali termosensibili come plastiche, polimeri e campioni biologici per l'analisi in un microscopio elettronico a scansione (SEM).

Comprendere i compromessi e le limitazioni

Nessun singolo processo è perfetto per ogni scenario. Per prendere una decisione informata, è necessario essere consapevoli dei compromessi intrinseci nello sputtering.

Velocità di deposizione più lente

Generalmente, lo sputtering è un processo più lento rispetto ad altre tecniche PVD come l'evaporazione termica. Per applicazioni in cui lo spessore del rivestimento è più importante della qualità del film e la velocità è fondamentale, questo può essere uno svantaggio significativo.

Il vincolo della "linea di vista"

Gli atomi spruzzati viaggiano in linea retta dal bersaglio al substrato. Sebbene la dispersione del gas possa aiutare a rivestire forme complesse, le aree profondamente incassate o il lato posteriore di un oggetto potrebbero non ricevere un rivestimento uniforme senza una sofisticata rotazione e manipolazione del substrato.

Complessità e costo delle apparecchiature

I sistemi di sputtering richiedono una camera a vuoto spinto, controllori di flusso di gas precisi e alimentatori ad alta tensione. Ciò rende l'attrezzatura più complessa e generalmente più costosa rispetto ai metodi di rivestimento più semplici.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia di rivestimento dovrebbe sempre essere guidata dalle proprietà finali richieste dal tuo componente.

- Se il tuo obiettivo principale è la durabilità e l'adesione: Lo sputtering è una scelta eccellente perché integra il rivestimento nel substrato a livello atomico.

- Se il tuo obiettivo principale è un film puro e uniforme per l'ottica o l'elettronica: Il controllo preciso offerto dallo sputtering offre una qualità del film superiore.

- Se il tuo obiettivo principale è rivestire un materiale termosensibile: Lo sputtering è un processo a bassa temperatura leader che previene danni ai substrati delicati.

- Se il tuo obiettivo principale è la deposizione rapida ed economica di un semplice film metallico: Dovresti valutare se una tecnica più semplice come l'evaporazione termica potrebbe soddisfare le tue esigenze.

Comprendere questi principi fondamentali ti consente di selezionare lo strumento giusto per la tua specifica sfida ingegneristica.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da fase vapore (PVD) |

| Uso primario | Deposizione di film sottili, uniformi e altamente aderenti |

| Vantaggio chiave | Adesione superiore e lavorazione a bassa temperatura |

| Applicazioni comuni | Rivestimento di campioni SEM, microelettronica, rivestimenti ottici |

| Ideale per | Materiali termosensibili, applicazioni che richiedono elevata uniformità |

Pronto a ottenere risultati superiori con i film sottili?

La deposizione a sputtering è essenziale per creare rivestimenti durevoli e ad alte prestazioni per l'elettronica, l'ottica e la preparazione di campioni SEM. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per soddisfare le tue specifiche sfide di rivestimento.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni di sputtering possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio