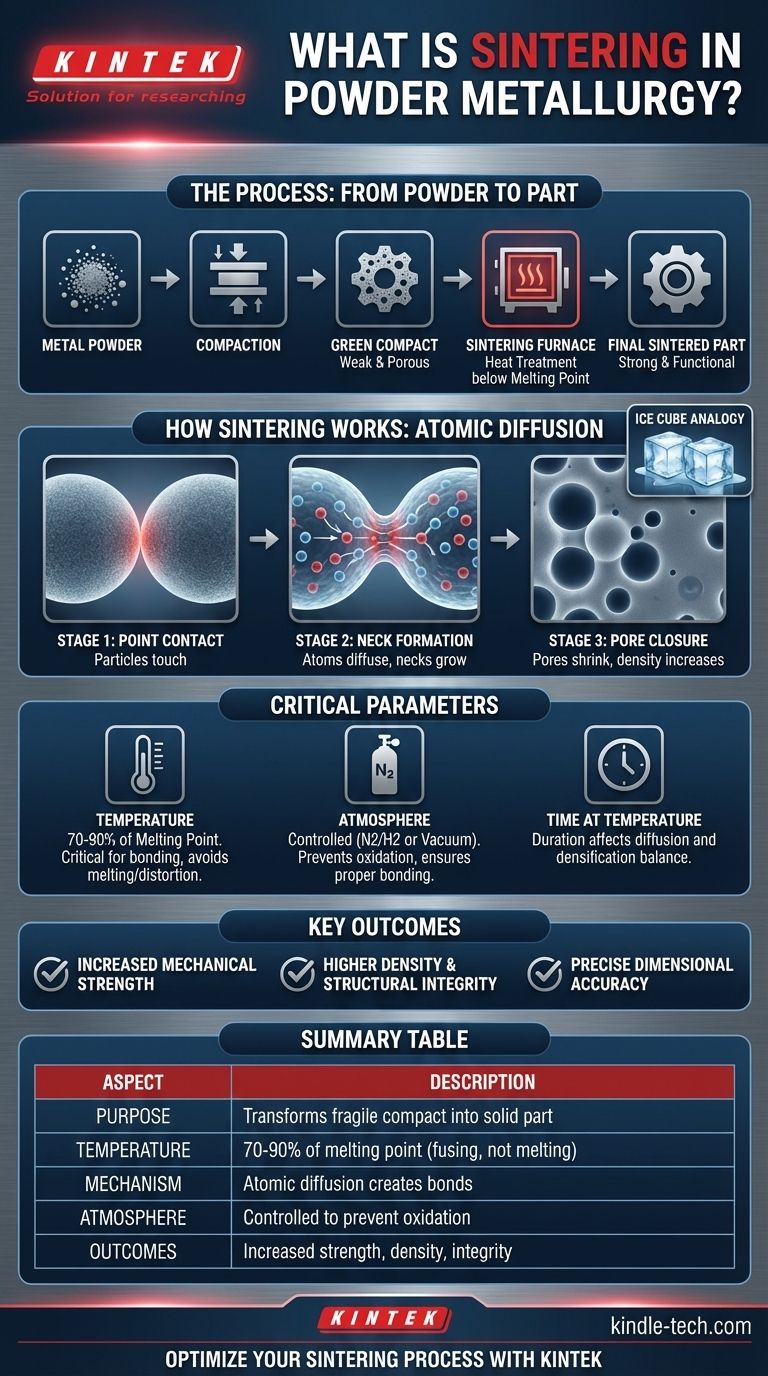

Nella metallurgia delle polveri, la sinterizzazione è un processo termico cruciale. Comporta il riscaldamento di una parte di polvere metallica compattata, nota come "pressato verde", a una temperatura elevata appena al di sotto del suo punto di fusione. Questa energia termica fa sì che le singole particelle metalliche si fondano, creando legami forti che conferiscono al componente la sua resistenza, densità e integrità strutturale finali.

Lo scopo fondamentale della sinterizzazione è trasformare una forma fragile di polvere pressata in una parte metallica solida e funzionale. Ciò si ottiene legando insieme le particelle metalliche attraverso la diffusione atomica, convertendo fondamentalmente una collezione di grani in un materiale ingegneristico unificato senza mai fonderlo.

Il ruolo della sinterizzazione nel processo di metallurgia delle polveri

La metallurgia delle polveri è un metodo di produzione a più fasi. La sinterizzazione è la fase cruciale che conferisce le proprietà finali al componente dopo che è stato inizialmente modellato.

Dalla forma iniziale al "Pressato Verde"

Il processo inizia pressando le polveri metalliche in una forma desiderata utilizzando uno stampo. La parte risultante è chiamata "pressato verde".

Questo pressato verde mantiene la sua forma ma possiede una resistenza meccanica molto bassa. È spesso fragile e poroso, rendendolo inadatto a qualsiasi applicazione funzionale in questo stato.

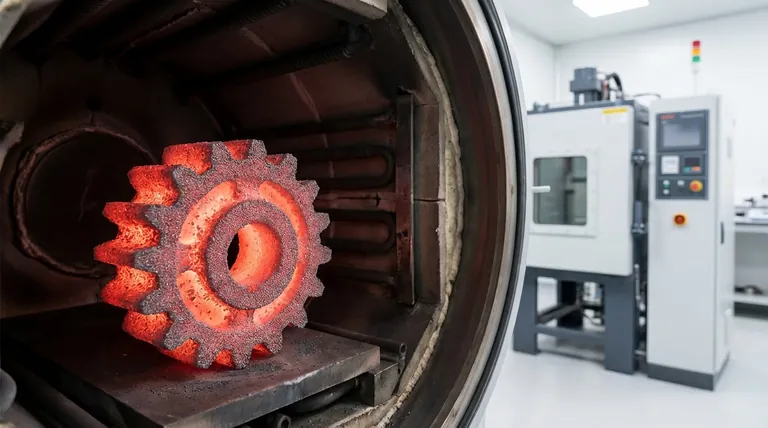

La trasformazione della sinterizzazione

Il pressato verde viene quindi posto in un forno a atmosfera controllata per la sinterizzazione. L'alta temperatura, tipicamente il 70-90% del punto di fusione del metallo, energizza gli atomi.

Questa energia guida un processo chiamato diffusione atomica, in cui gli atomi migrano attraverso i confini delle particelle adiacenti. Questa migrazione crea legami metallurgici, o "colli", nei punti in cui le particelle si toccano.

L'obiettivo: fondere, non sciogliere

È fondamentale che la temperatura rimanga al di sotto del punto di fusione del materiale. La fusione farebbe perdere al pezzo la sua forma precisa e l'accuratezza dimensionale.

La sinterizzazione ottiene la resistenza di una parte solida preservando la geometria "net-shape" o "near-net-shape" creata durante la fase di compattazione.

Come funziona fondamentalmente la sinterizzazione

A livello microscopico, la sinterizzazione è un processo di riduzione dell'energia superficiale legando le particelle e minimizzando lo spazio vuoto, o porosità.

L'analogia dei cubetti di ghiaccio

Un ottimo modo per visualizzare la sinterizzazione è pensare ai cubetti di ghiaccio in un bicchiere. Anche a una temperatura inferiore alla fusione (0°C o 32°F), i cubetti di ghiaccio lasciati a contatto l'uno con l'altro si fonderanno lentamente nei loro punti di contatto.

La sinterizzazione funziona su un principio simile, ma il processo è accelerato drasticamente dalle alte temperature utilizzate per le polveri metalliche.

Riduzione della porosità e aumento della densità

Man mano che le particelle si legano e i "colli" tra di esse crescono, gli spazi vuoti (pori) all'interno del compatto iniziano a ridursi e ad arrotondarsi.

Questa riduzione della porosità porta a un aumento della densità e della resistenza complessive del pezzo. Un pezzo sinterizzato correttamente è una massa solida e coerente con proprietà meccaniche significativamente migliorate rispetto al suo stato verde.

Comprensione dei parametri critici

Il successo del processo di sinterizzazione dipende dal controllo preciso di diverse variabili chiave. La mancata gestione di queste può portare a pezzi difettosi.

L'importanza del controllo della temperatura

La temperatura di sinterizzazione è il parametro più critico. Una temperatura troppo bassa comporterà una legatura incompleta e una scarsa resistenza. Una temperatura troppo alta rischia la fusione, la distorsione e la perdita di tolleranza dimensionale.

La necessità di un'atmosfera controllata

La sinterizzazione viene quasi sempre eseguita in un'atmosfera controllata, come una miscela di azoto/idrogeno o un vuoto. Ciò è essenziale per prevenire l'ossidazione delle polveri metalliche ad alte temperature, che inibirebbe la corretta adesione e degraderebbe le proprietà del materiale.

Tempo alla temperatura

La durata in cui il pezzo viene mantenuto alla temperatura di sinterizzazione di picco influenza anche il risultato finale. Un tempo più lungo consente una diffusione e una densificazione più complete, ma deve essere bilanciato rispetto all'efficienza produttiva e al rischio di crescita indesiderata dei grani.

I risultati chiave di una sinterizzazione di successo

L'applicazione di queste conoscenze aiuta a capire perché la sinterizzazione è essenziale per raggiungere obiettivi di produzione specifici.

- Se il vostro obiettivo principale è la resistenza meccanica: La sinterizzazione è il passaggio non negoziabile che crea i forti legami atomici interparticellari necessari per le applicazioni di carico.

- Se il vostro obiettivo principale è l'accuratezza dimensionale: Il ciclo di sinterizzazione deve essere controllato con precisione per gestire il ritiro del pezzo e ottenere la densità finale desiderata senza distorsioni.

- Se il vostro obiettivo principale sono le proprietà del materiale: La sinterizzazione è ciò che trasforma un semplice compatto di polvere in un componente finito con la durezza, la durabilità e l'integrità strutturale richieste.

In definitiva, la sinterizzazione è il processo fondamentale che conferisce ai componenti della metallurgia delle polveri la loro forma e funzione finali.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Scopo | Trasforma il fragile "pressato verde" in una parte metallica solida e funzionale |

| Temperatura | 70-90% del punto di fusione del metallo (fusione senza scioglimento) |

| Meccanismo | La diffusione atomica crea legami tra le particelle |

| Atmosfera | Controllata (azoto/idrogeno o vuoto) per prevenire l'ossidazione |

| Risultati chiave | Aumento di resistenza, densità e integrità strutturale |

Pronto a ottimizzare il tuo processo di metallurgia delle polveri con attrezzature di sinterizzazione di precisione? KINTEK è specializzata in forni da laboratorio e materiali di consumo che forniscono il controllo esatto della temperatura e la gestione dell'atmosfera richiesti per una sinterizzazione di successo. Sia che tu stia sviluppando nuovi componenti metallici o migliorando i processi di produzione esistenti, le nostre soluzioni garantiscono risultati coerenti e di alta qualità. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche di sinterizzazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a muffola da 1200℃ per laboratorio

Domande frequenti

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità

- A quale temperatura vaporizza il titanio? Sfruttare la sua estrema resistenza al calore per l'aerospaziale

- Quali sono le fasi della sinterizzazione? Una guida per padroneggiare il processo da polvere a pezzo

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- Quali sono le sfide della saldatura dell'acciaio inossidabile? Superare deformazione, sensibilizzazione e contaminazione