Nel contesto della porcellana, la sinterizzazione è il processo di cottura critico che trasforma un oggetto fragile e poroso fatto di particelle di argilla in un pezzo finale denso, forte e vetrificato. Questa trasformazione avviene attraverso un calore intenso, che fa sì che le singole particelle si fondano insieme in un'unica massa solida senza mai raggiungere il punto di fusione completo del materiale.

La sinterizzazione non riguarda semplicemente il riscaldamento del materiale. È un processo controllato a livello atomico che elimina gli spazi vuoti tra le particelle, modificando fondamentalmente la struttura interna della porcellana per conferirle la sua caratteristica forza e la qualità non porosa, simile al vetro.

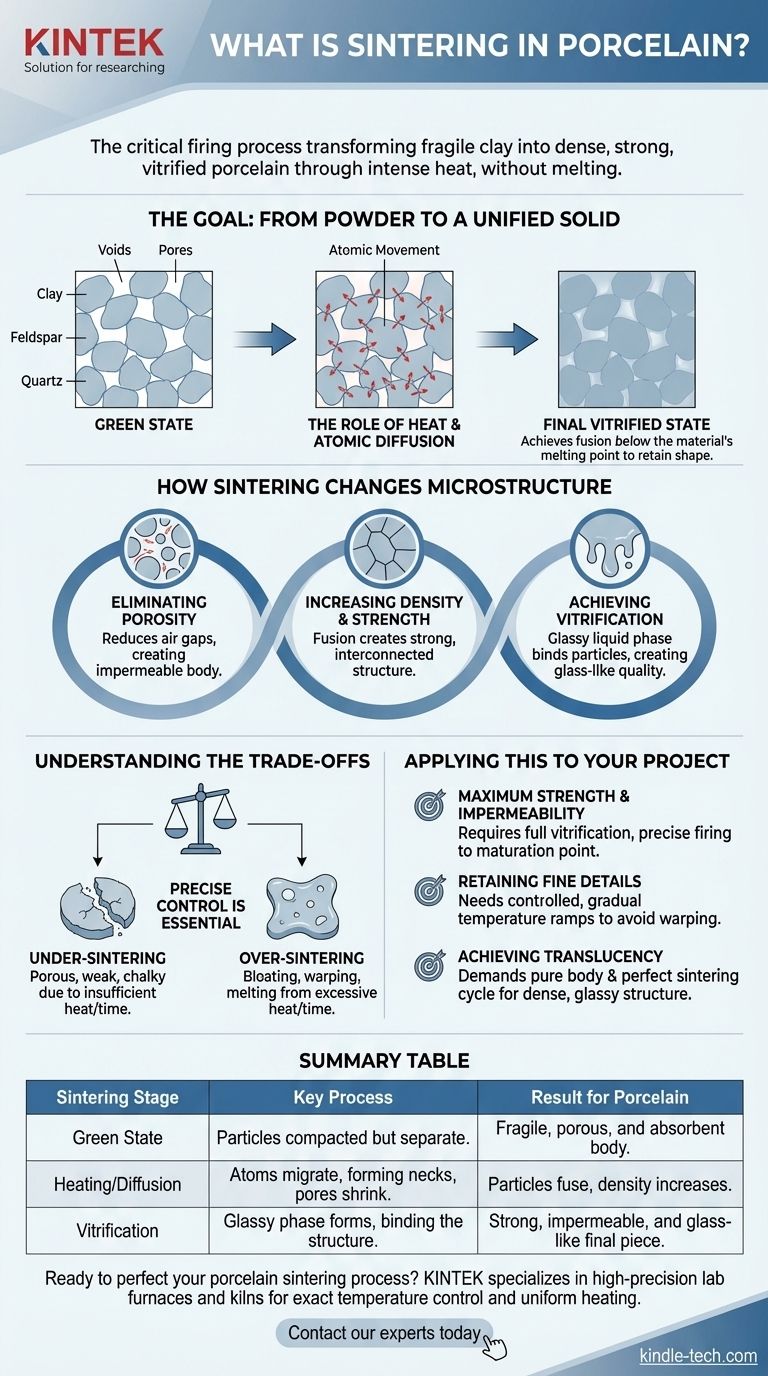

L'obiettivo: dalla polvere a un solido unificato

Lo stato "verde"

Prima della cottura, un oggetto di porcellana si trova nel suo stato "verde". È essenzialmente una massa compattata di singole particelle di argilla, feldspato e quarzo tenute insieme da deboli legami meccanici, il che lo rende estremamente fragile.

Il ruolo del calore e della diffusione atomica

Durante la sinterizzazione, il calore intenso energizza gli atomi all'interno di queste particelle. Questa energia fa sì che gli atomi migrino, o diffondano, attraverso i confini dove le particelle si toccano.

Questo movimento atomico costruisce efficacemente "colli" o ponti tra le particelle adiacenti. Man mano che il processo continua, questi colli crescono, avvicinando le particelle ed eliminando sistematicamente i pori pieni d'aria tra di esse.

Perché "senza fusione" è fondamentale

La chiave della sinterizzazione è che essa raggiunge questa fusione al di sotto della temperatura di fusione completa del materiale. Se la porcellana dovesse fondere completamente, perderebbe la sua forma e collasserebbe in una pozzanghera.

La sinterizzazione consente al pezzo di mantenere la sua forma prevista pur subendo un radicale aumento di densità e resistenza.

Come la sinterizzazione modifica la microstruttura della porcellana

Eliminazione della porosità

Il cambiamento più significativo durante la sinterizzazione è la riduzione e l'eliminazione dei pori. Nello stato verde, questi vuoti d'aria rendono il materiale debole e assorbente. La sinterizzazione chiude questi vuoti, creando un corpo denso e impermeabile.

Aumento della densità e della resistenza

Man mano che i pori vengono eliminati, la densità del materiale aumenta drasticamente. La fusione dei bordi dei grani crea una struttura forte e interconnessa in grado di resistere a significative sollecitazioni meccaniche, una caratteristica distintiva della porcellana di alta qualità.

Raggiungimento della vetrificazione

Per la porcellana, una parte cruciale della sinterizzazione è la vetrificazione. Questo è il processo in cui alcuni componenti, come il feldspato, fondono per formare un liquido vetroso. Questa fase liquida fluisce nei pori rimanenti e agisce come solvente per altre particelle, come il quarzo, legando tutto insieme in una struttura eccezionalmente forte, simile al vetro, dopo il raffreddamento.

Comprendere i compromessi

Il raggiungimento di una sinterizzazione perfetta richiede un controllo preciso, poiché gli errori possono rovinare il prodotto finale. Comprendere l'equilibrio tra tempo e temperatura è essenziale.

Il rischio di sotto-sinterizzazione

Se la porcellana non viene riscaldata a una temperatura sufficientemente alta o per un tempo sufficientemente lungo, il processo di sinterizzazione sarà incompleto.

Il pezzo risultante sarà poroso, debole e gessoso. Mancherà della forza, della durabilità e delle proprietà non assorbenti della vera porcellana.

Il pericolo di sovra-sinterizzazione

Al contrario, un calore o un tempo eccessivi possono essere altrettanto distruttivi. Ciò può portare a gonfiore, dove i gas intrappolati si espandono e creano bolle all'interno del corpo.

Può anche causare la deformazione, l'afflosciamento o persino la fusione del pezzo, distruggendone la forma prevista. Ecco perché il controllo preciso della temperatura nel forno è non negoziabile.

Applicare questo al tuo progetto

I tuoi obiettivi per il pezzo finale dettano la precisione richiesta nel processo di sinterizzazione.

- Se il tuo obiettivo principale è la massima resistenza e impermeabilità: Devi raggiungere la vetrificazione completa, che richiede un programma di cottura preciso che raggiunga il punto di maturazione del materiale senza sovra-cottura.

- Se il tuo obiettivo principale è mantenere dettagli fini e una forma complessa: Il tuo programma di cottura necessita di aumenti di temperatura graduali e controllati (rampe) per garantire che il calore sia distribuito uniformemente e per minimizzare il rischio di stress o deformazioni.

- Se il tuo obiettivo principale è raggiungere la traslucenza: Ciò richiede sia un corpo di porcellana altamente puro sia un ciclo di sinterizzazione perfetto che crei una struttura interna densa e vetrosa per consentire il passaggio della luce.

Padroneggiare i principi della sinterizzazione è la chiave per sbloccare il pieno potenziale della porcellana.

Tabella riassuntiva:

| Fase di Sinterizzazione | Processo Chiave | Risultato per la Porcellana |

|---|---|---|

| Stato Verde | Le particelle sono compattate ma separate. | Corpo fragile, poroso e assorbente. |

| Riscaldamento/Diffusione | Gli atomi migrano, formando colli tra le particelle. | Le particelle si fondono, i pori si restringono, la densità aumenta. |

| Vetrificazione | La fase vetrosa si forma dal feldspato, legando la struttura. | Pezzo finale forte, impermeabile e simile al vetro. |

Pronto a perfezionare il tuo processo di sinterizzazione della porcellana? KINTEK è specializzata in forni e stufe da laboratorio ad alta precisione che offrono il controllo esatto della temperatura e il riscaldamento uniforme necessari per una vetrificazione impeccabile. Sia che tu miri alla massima resistenza, alla conservazione di dettagli intricati o a una perfetta traslucenza, le nostre attrezzature sono progettate per soddisfare le rigorose esigenze degli ambienti di laboratorio e di studio. Contatta i nostri esperti oggi stesso per trovare la soluzione di sinterizzazione ideale per il tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- A quale temperatura dovrebbe funzionare una fornace? Dal comfort domestico ai processi industriali

- Qual è la differenza tra caratteri a caldo (hot type) e caratteri a freddo (cold type)? Scopri la Rivoluzione della Stampa

- Come funziona un forno a muffola ad alta temperatura? Ottenere un riscaldamento uniforme e privo di contaminanti

- Un forno a muffola è un forno a vuoto? Scegliere la giusta soluzione ad alta temperatura per il tuo laboratorio

- Come è cambiato il design dei forni a muffola con l'avvento degli elementi riscaldanti elettrici? L'evoluzione verso precisione e purezza