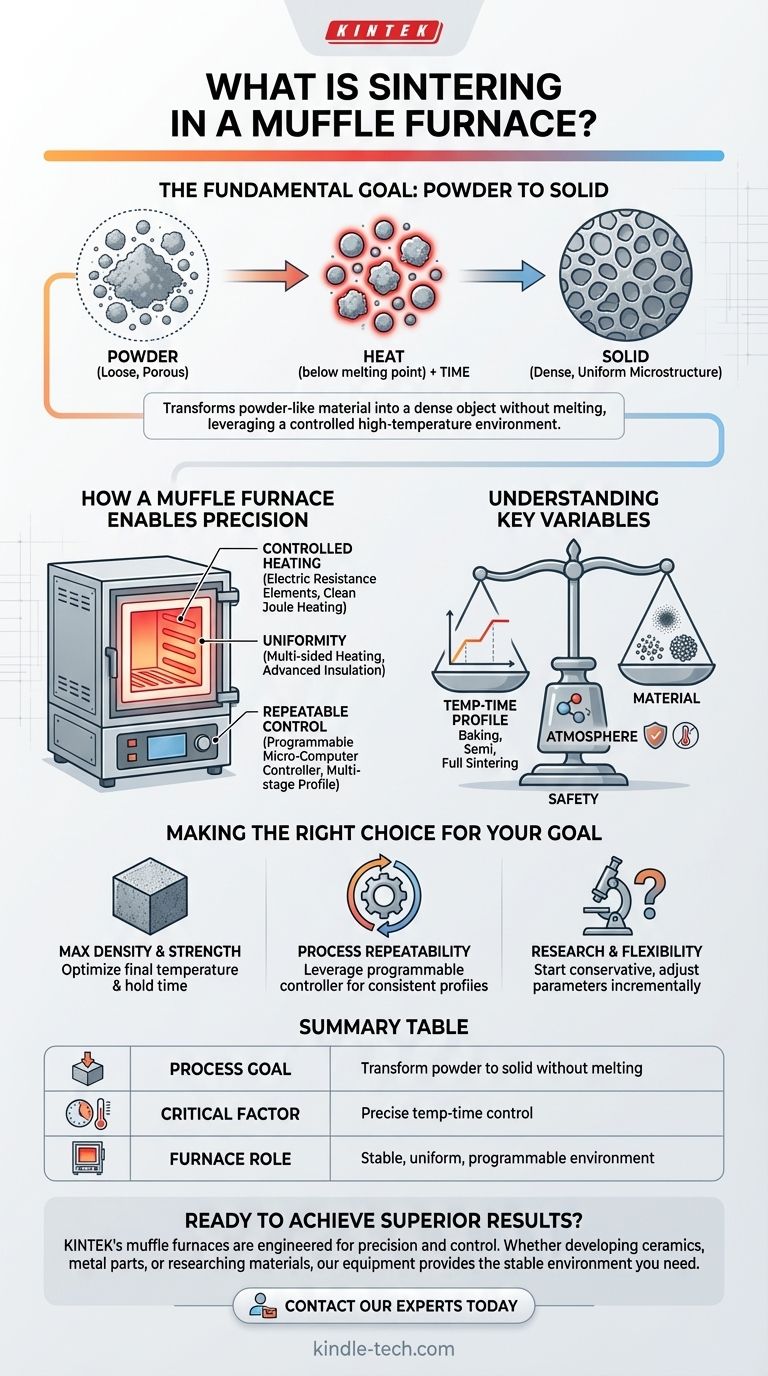

Nella sua essenza, la sinterizzazione è un processo termico che trasforma un materiale in polvere o scarsamente compattato in un oggetto solido e denso senza fonderlo. Utilizzare un forno a muffola per questo processo significa sfruttare il suo ambiente ad alta temperatura eccezionalmente stabile e controllato con precisione per ottenere questa trasformazione. Il forno funge da strumento di precisione, fornendo l'energia controllata necessaria affinché le particelle del materiale si leghino e si fondano insieme.

L'intuizione fondamentale è che un forno a muffola non è solo un forno; è uno strumento di precisione. Il successo della sinterizzazione dipende interamente dal controllo della temperatura nel tempo, e le caratteristiche di un moderno forno a muffola — dai controllori programmabili all'isolamento avanzato — sono progettate specificamente per fornire quel controllo critico.

L'obiettivo fondamentale della sinterizzazione

La sinterizzazione è un processo fondamentale nella scienza dei materiali, in particolare per la ceramica e la metallurgia. Il suo successo è definito dalla qualità della struttura interna del materiale finale.

Dalla polvere alla massa solida

Il meccanismo centrale della sinterizzazione prevede il riscaldamento di un materiale a una temperatura inferiore al suo punto di fusione. A questa alta temperatura, gli atomi nelle singole particelle diventano sufficientemente mobili da diffondere attraverso i confini delle particelle vicine.

Questo movimento atomico "saldano" efficacemente insieme le particelle, riducendo lo spazio vuoto (porosità) tra di esse e facendo sì che l'oggetto complessivo si contragga e si densifichi in una massa solida e coerente.

Perché la microstruttura è fondamentale

L'obiettivo non è solo creare un oggetto solido, ma crearne uno con una specifica e desiderabile microstruttura. Un processo di sinterizzazione ben eseguito si traduce in una struttura densa e uniforme con elevata resistenza meccanica.

Un processo improprio può portare a una saldatura incompleta, elevata porosità o grani di dimensioni eccessive, con conseguente prodotto finale debole e fragile.

Come un forno a muffola consente la sinterizzazione di precisione

Un forno a muffola è particolarmente adatto per la sinterizzazione perché è progettato per il controllo e la stabilità. Fornisce l'ambiente ideale padroneggiando diverse variabili chiave.

Il principio del riscaldamento controllato

I moderni forni a muffola utilizzano elementi riscaldanti a resistenza elettrica. Quando la corrente li attraversa, generano calore prevedibile e costante, un fenomeno noto come riscaldamento Joule.

Ciò consente un processo di riscaldamento pulito, privo di sottoprodotti di combustione che potrebbero contaminare il materiale in fase di sinterizzazione.

Uniformità attraverso il design

Per garantire che l'intero pezzo si sinterizzi uniformemente, l'uniformità della temperatura è essenziale. I forni a muffola di alta qualità ottengono ciò con caratteristiche come:

- Elementi riscaldanti multi-lato (ad esempio, su tre lati) per distribuire il calore uniformemente attraverso la camera.

- Isolamento avanzato, come la fibra di mullite policristallina formata sottovuoto, che previene la perdita di calore ed elimina i punti caldi o freddi.

Ripetibilità attraverso il controllo programmabile

La caratteristica più critica per la sinterizzazione è la capacità di gestire il profilo temperatura-tempo. I moderni forni a muffola utilizzano controllori a microcomputer ad alta precisione.

Questi controllori consentono di programmare un processo a più stadi: una rampa lenta per rimuovere l'umidità, una pausa a temperatura intermedia, una rampa fino alla temperatura di sinterizzazione finale, una lunga pausa (o "soak") e un raffreddamento controllato. Ciò rende il processo scientifico e ripetibile.

Comprendere i compromessi e le variabili chiave

Ottenere una sinterizzazione perfetta richiede il bilanciamento di diversi fattori in competizione. Il forno fornisce il controllo, ma è necessario sapere quali variabili regolare.

Il profilo temperatura-tempo

Questa è la variabile più importante. Il processo è spesso suddiviso in fasi:

- Cottura/Asciugatura: Una fase a bassa temperatura (ad esempio, fino a 600°C) per eliminare lentamente l'umidità residua o i leganti senza causare crepe nel pezzo.

- Semi-sinterizzazione: Una fase intermedia in cui iniziano a formarsi i colli tra le particelle, conferendo al pezzo una resistenza iniziale.

- Sinterizzazione completa: La fase finale ad alta temperatura in cui avviene la densificazione. La temperatura e la durata esatte determinano la densità finale e la dimensione dei grani del materiale.

Composizione del materiale e dimensione delle particelle

Il forno fornisce l'ambiente, ma il materiale detta le regole. La composizione chimica e la dimensione delle particelle di polvere iniziali determinano la temperatura e il tempo di sinterizzazione richiesti.

In generale, le polveri più fini hanno una maggiore superficie e si sinterizzeranno a temperature più basse e per tempi più brevi rispetto alle polveri più grossolane.

Il ruolo dell'atmosfera

Sebbene molti forni a muffola operino in aria ambiente, l'atmosfera all'interno della camera è una variabile chiave. Alcuni forni includono porte di scarico per processi come la calcinazione o dispongono di sistemi per controllare l'atmosfera.

L'atmosfera può prevenire l'ossidazione nei metalli o reagire con il materiale per ottenere proprietà specifiche, aggiungendo un ulteriore livello di controllo.

Sicurezza ed esigenze operative

I forni di sinterizzazione operano a temperature estremamente elevate per lunghi periodi e assorbono una notevole corrente elettrica. La sicurezza è fondamentale.

Cercare caratteristiche come la protezione automatica contro le sovratemperature, lo spegnimento dell'alimentazione all'apertura dello sportello e il rilevamento di guasti del termocoppia. Questi non sono lussi; sono essenziali per un funzionamento sicuro.

Fare la scelta giusta per il tuo obiettivo

Per applicare efficacemente questa conoscenza, allinea i parametri del tuo processo con il tuo obiettivo principale.

- Se la tua attenzione principale è la massima densità e resistenza del materiale: Presta la massima attenzione all'ottimizzazione della temperatura di sinterizzazione finale e del tempo di mantenimento, poiché questi governano direttamente la microstruttura finale.

- Se la tua attenzione principale è la ripetibilità del processo per la produzione: Sfrutta il controllore programmabile del forno per creare, salvare ed eseguire un profilo termico multi-stadio preciso per ogni ciclo.

- Se la tua attenzione principale è la ricerca con nuovi materiali: Inizia con parametri conservativi (temperatura più bassa, tempo di mantenimento più breve) e regolali gradualmente, documentando attentamente i risultati per mappare il comportamento del materiale.

Comprendendo questi principi, trasformi il forno a muffola da una semplice fonte di calore a uno strumento di precisione per la creazione di materiali avanzati con risultati prevedibili e di alta qualità.

Tabella riepilogativa:

| Aspetto | Intuizione chiave |

|---|---|

| Obiettivo del processo | Trasformare la polvere in una massa solida e densa senza fonderla. |

| Fattore critico | Controllo preciso del profilo temperatura-tempo. |

| Ruolo del forno | Fornisce un ambiente stabile, uniforme e programmabile ad alta temperatura. |

| Variabili chiave | Temperatura, tempo di mantenimento, composizione del materiale e atmosfera. |

| Applicazioni principali | Produzione di ceramiche, metallurgia delle polveri, ricerca sui materiali. |

Pronto a ottenere una densità del materiale superiore e risultati ripetibili?

I forni a muffola di KINTEK sono progettati con la precisione e il controllo essenziali per una sinterizzazione di successo. Sia che tu stia sviluppando nuove ceramiche, producendo parti metalliche o conducendo ricerche avanzate sui materiali, le nostre apparecchiature da laboratorio forniscono l'ambiente stabile ad alta temperatura richiesto dal tuo processo.

Contatta oggi i nostri esperti per trovare la soluzione di sinterizzazione perfetta per le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Quali sono gli svantaggi di un forno a muffola? Comprendere i compromessi per il tuo laboratorio

- Quali sono le condizioni per un forno a muffola? Garantire sicurezza, prestazioni e longevità

- Quali sono i diversi tipi di forni da laboratorio? Trova quello perfetto per la tua applicazione

- Cosa si fa con la calcinazione in un forno a muffola? Una guida per l'analisi precisa del contenuto inorganico

- Come si controlla un forno a muffola? Padroneggia il controllo preciso della temperatura per il tuo laboratorio