In sostanza, la sinterizzazione è un processo termico utilizzato per trasformare una polvere ceramica impacchettata in modo lasco in un oggetto solido, denso e resistente. Applicando calore al di sotto del punto di fusione del materiale, le singole particelle di polvere si fondono insieme, riducendo lo spazio vuoto tra di esse e creando un materiale coesivo e policristallino.

Lo scopo principale della sinterizzazione non è fondere la ceramica, ma usare il calore come catalizzatore per la diffusione atomica. Questo processo elimina la porosità e lega le particelle, convertendo fondamentalmente un compatto di polvere fragile in un componente robusto e ingegnerizzato con specifiche proprietà meccaniche e termiche.

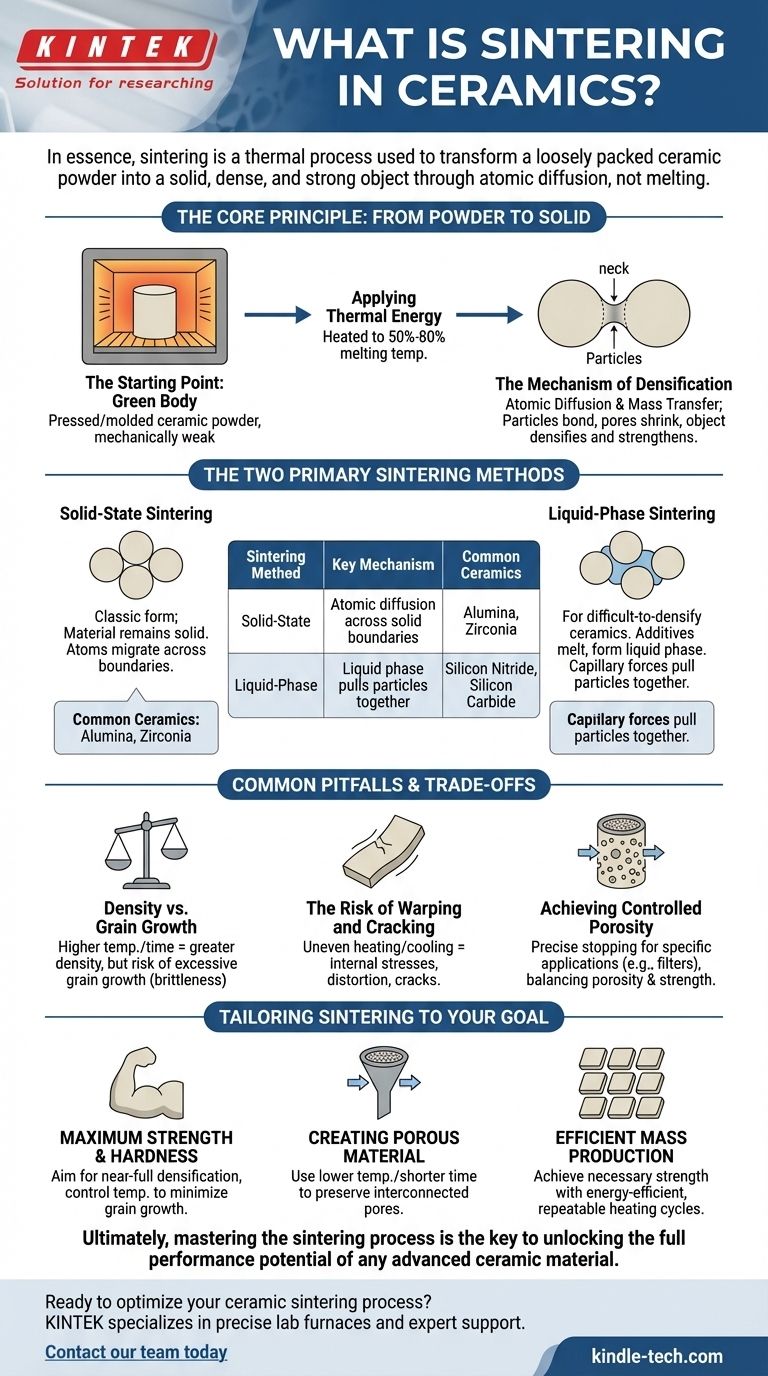

Il Principio Fondamentale: Dalla Polvere al Solido

La sinterizzazione è il passo più importante nella fabbricazione di ceramiche avanzate. È un processo di trasformazione controllata che determina le prestazioni finali del componente.

Il Punto di Partenza: Il Corpo "Verde"

Il processo inizia con una polvere ceramica che è stata pressata o modellata nella forma desiderata. Questo oggetto iniziale, noto come corpo "verde", è simile al gesso e meccanicamente molto debole.

Applicazione di Energia Termica

Il corpo verde viene posto in un forno e riscaldato ad alta temperatura, tipicamente tra il 50% e l'80% della sua temperatura di fusione assoluta. Questa energia termica attiva gli atomi e consente il processo di densificazione.

Il Meccanismo di Densificazione

Alla temperatura di sinterizzazione, gli atomi iniziano a muoversi. Questa diffusione atomica e il trasferimento di massa consentono alle particelle di legarsi nei loro punti di contatto. Man mano che questi "colli" tra le particelle crescono, i pori e i vuoti si restringono, avvicinando le particelle e facendo sì che l'intero oggetto si densifichi e si rafforzi.

I Due Metodi Principali di Sinterizzazione

Il meccanismo specifico per la densificazione dipende dal materiale. I due metodi più comuni sono la sinterizzazione a stato solido e a fase liquida.

Sinterizzazione a Stato Solido

Questa è la forma classica di sinterizzazione, in cui il materiale rimane interamente solido durante tutto il processo. Gli atomi migrano attraverso i confini delle particelle solide per riempire gli spazi vuoti.

Questo metodo è comunemente usato per ceramiche come allumina e zirconia, che possono densificarsi efficacemente solo tramite diffusione.

Sinterizzazione a Fase Liquida

Per le ceramiche molto difficili da densificare, come il nitruro di silicio e il carburo di silicio, è necessario un approccio diverso. Gli additivi vengono mescolati con la polvere iniziale.

Alla temperatura di sinterizzazione, questi additivi si fondono e formano una piccola quantità di liquido. Questa fase liquida bagna le particelle ceramiche e le avvicina tramite forze capillari, accelerando drasticamente il processo di riorganizzazione e densificazione.

Svantaggi Comuni e Compromessi

Controllare il processo di sinterizzazione è fondamentale perché implica un delicato equilibrio di fattori contrastanti. Semplicemente usare più calore raramente è la soluzione migliore.

Densità vs. Crescita del Grano

Temperature più elevate e tempi più lunghi aumentano la densità, il che è spesso desiderabile. Tuttavia, ciò può anche portare a un'eccessiva crescita del grano, dove i grani cristallini più piccoli si fondono in grani più grandi. Grani eccessivamente grandi possono rendere la ceramica finale fragile e ridurne la resistenza.

Il Rischio di Deformazione e Cracking

Man mano che il componente si restringe durante la densificazione, qualsiasi irregolarità nel riscaldamento, nel raffreddamento o nell'impaccamento iniziale della polvere può creare tensioni interne. Queste tensioni possono causare la deformazione, la distorsione o persino la rottura del pezzo.

Ottenere Porosità Controllata

Sebbene l'obiettivo sia spesso la piena densificazione, alcune applicazioni come i filtri richiedono un livello specifico di porosità. Per raggiungere questo obiettivo è necessario interrompere attentamente il processo di sinterizzazione prima che tutti i pori siano eliminati, il che può essere difficile da fare garantendo comunque un'adeguata resistenza meccanica.

Adattare la Sinterizzazione al Tuo Obiettivo

I parametri di sinterizzazione ideali dipendono interamente dal risultato desiderato per il prodotto finale. Comprendere il tuo obiettivo primario è la chiave per controllare correttamente il processo.

- Se il tuo obiettivo principale è la massima resistenza e durezza: mirerai a una densificazione quasi completa, controllando attentamente il profilo di temperatura per minimizzare la crescita del grano.

- Se il tuo obiettivo principale è creare un materiale poroso (come un filtro): utilizzerai temperature più basse o tempi di sinterizzazione più brevi per preservare deliberatamente una rete interconnessa di pori, legando comunque le particelle.

- Se il tuo obiettivo principale è la produzione di massa di parti affidabili (come le piastrelle): il tuo obiettivo è raggiungere la resistenza e la stabilità necessarie utilizzando il ciclo di riscaldamento più efficiente dal punto di vista energetico e ripetibile possibile.

In definitiva, padroneggiare il processo di sinterizzazione è la chiave per sbloccare il pieno potenziale prestazionale di qualsiasi materiale ceramico avanzato.

Tabella riassuntiva:

| Metodo di Sinterizzazione | Meccanismo Chiave | Ceramiche Comuni |

|---|---|---|

| Sinterizzazione a Stato Solido | Diffusione atomica attraverso i confini delle particelle solide | Allumina, Zirconia |

| Sinterizzazione a Fase Liquida | La fase liquida dagli additivi avvicina le particelle | Nitruro di Silicio, Carburo di Silicio |

Pronto a ottimizzare il tuo processo di sinterizzazione ceramica per la massima resistenza, porosità controllata o produzione efficiente? KINTEK è specializzata nella fornitura dei forni da laboratorio precisi e del supporto esperto necessari per raggiungere i tuoi obiettivi specifici sui materiali. Contatta il nostro team oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e garantire risultati affidabili e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- La ceramica si rompe con il cambiamento di temperatura? Il ruolo critico dello shock termico spiegato

- Quali sono i vantaggi del carburo di silicio? Un super-materiale per ambienti estremi

- Come viene solitamente mitigata la scarsa resistenza allo shock termico della pura allumina? Migliorare la durabilità con allumino-silicati

- Perché le ceramiche possono resistere alle alte temperature? Svelare i segreti della struttura atomica

- Quali sono i vantaggi della ceramica rispetto ad altri materiali? Sblocca prestazioni senza pari in condizioni estreme

- Qual è la relazione tra la temperatura di sinterizzazione e la temperatura di fusione? Differenze chiave per gli ingegneri dei materiali

- Cosa fa la fibra ceramica? Ottieni un isolamento e un controllo superiori alle alte temperature

- Qual è la temperatura di sinterizzazione della ceramica? Domina il percorso termico per risultati durevoli