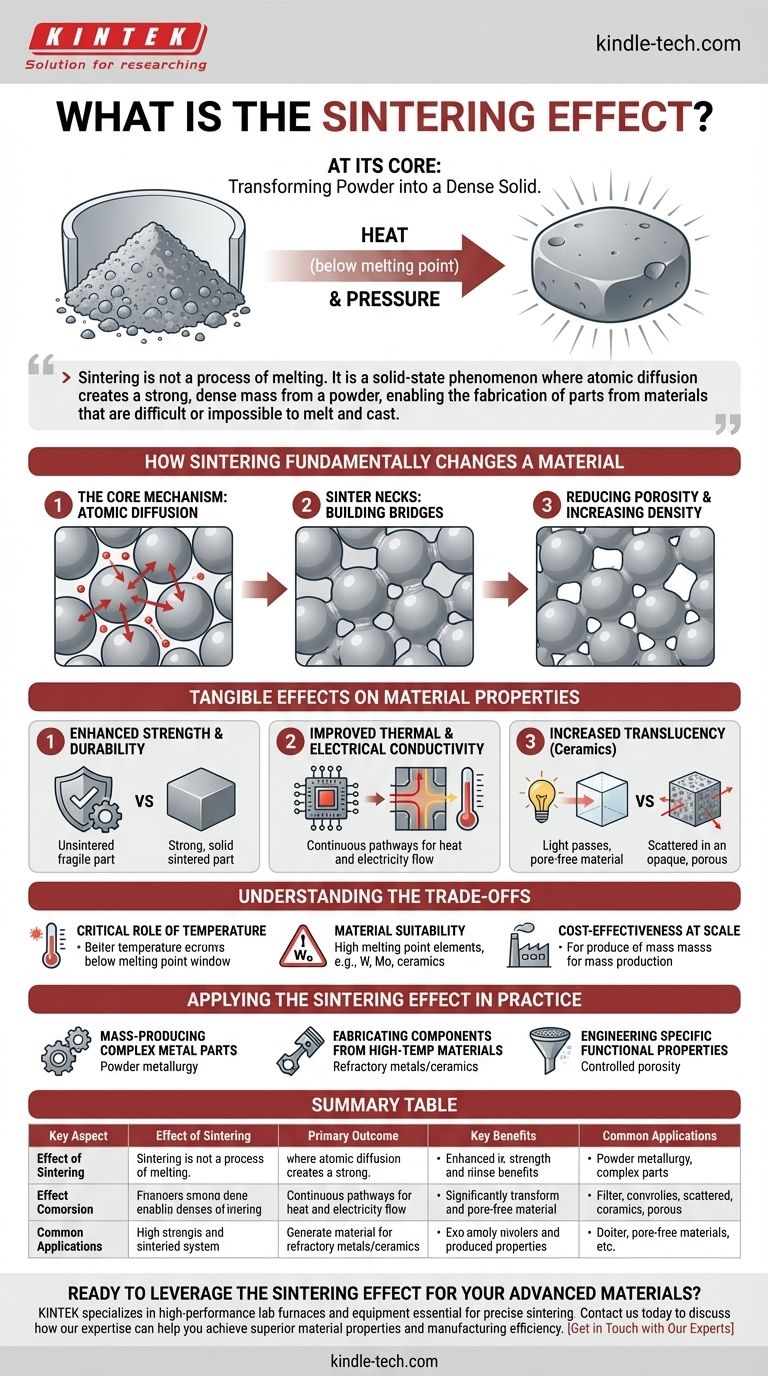

In sintesi, l'effetto sinterizzazione è la trasformazione di un insieme di singole particelle di polvere in un oggetto singolo, solido e denso. Ciò si ottiene applicando calore e talvolta pressione a una temperatura inferiore al punto di fusione del materiale, facendo sì che gli atomi fondano le particelle insieme, aumentando drasticamente la resistenza e l'integrità del materiale e riducendo i vuoti interni.

La sinterizzazione non è un processo di fusione. È un fenomeno allo stato solido in cui la diffusione atomica crea una massa forte e densa da una polvere, consentendo la fabbricazione di parti da materiali difficili o impossibili da fondere e colare.

Come la sinterizzazione cambia fondamentalmente un materiale

L'effetto sinterizzazione è il risultato diretto dei cambiamenti che avvengono a livello microscopico. Comprendere questo meccanismo è fondamentale per apprezzare il suo impatto sul prodotto finale.

Il meccanismo centrale: la diffusione atomica

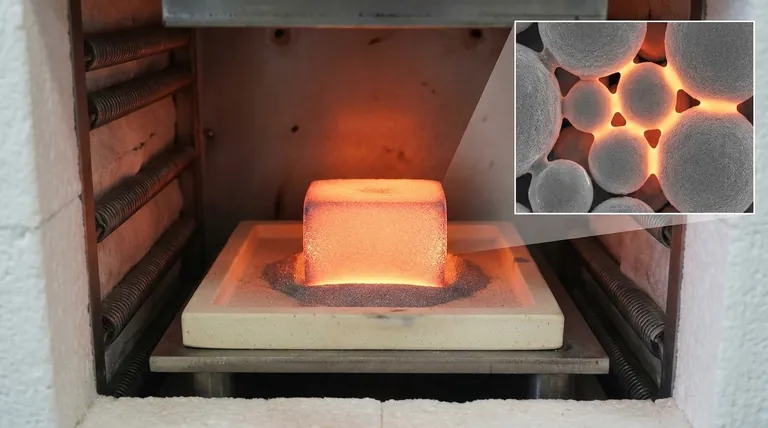

La sinterizzazione funziona perché gli atomi nelle particelle solide non sono statici. Quando riscaldati, acquisiscono energia e iniziano a migrare attraverso i confini dove le particelle si toccano.

Questo movimento atomico costruisce efficacemente ponti, o "colli di sinterizzazione", tra particelle adiacenti. Questi ponti crescono nel tempo, fondendo i singoli grani in una rete continua e interconnessa.

Riduzione della porosità e aumento della densità

Un contenitore di polvere è per lo più spazio vuoto, o porosità. Man mano che i colli di sinterizzazione si formano e crescono, tirano le particelle più vicine tra loro.

Questo processo riduce ed elimina sistematicamente i vuoti tra le particelle. Il risultato diretto è un aumento significativo della densità complessiva del materiale.

Sviluppo della resistenza strutturale

Una polvere compattata non sinterizzata (spesso chiamata "corpo verde") è fragile e può sbriciolarsi facilmente. L'effetto sinterizzazione è ciò che conferisce alla parte la sua resistenza e durabilità finali.

Fondendo le particelle in un pezzo solido, il processo crea una struttura robusta in grado di resistere allo stress meccanico.

Gli effetti tangibili sulle proprietà dei materiali

I cambiamenti microscopici dovuti alla sinterizzazione producono effetti macroscopici potenti e desiderabili, rendendola un processo di produzione critico per i materiali avanzati.

Maggiore resistenza e durabilità

Questo è l'obiettivo primario della sinterizzazione. Eliminando la porosità e creando una massa solida unificata, la parte risultante è sostanzialmente più forte e più resistente alla frattura rispetto alla sua forma pre-sinterizzata.

Migliore conduttività termica ed elettrica

Le intercapedini e i vuoti all'interno di un materiale sono eccellenti isolanti. Eliminando questa porosità, la sinterizzazione crea un percorso più diretto e continuo per il passaggio di calore ed elettricità.

Ciò rende le parti sinterizzate altamente efficaci in applicazioni che richiedono una gestione termica o prestazioni elettriche efficienti.

Maggiore traslucenza

Nei materiali ceramici, i pori interni sono la ragione principale per cui appaiono opachi. Questi vuoti disperdono la luce in tutte le direzioni.

Eliminando questi pori, la sinterizzazione consente alla luce di passare attraverso il materiale con meno interferenze, risultando in un prodotto finale più traslucido o addirittura trasparente.

Comprendere i compromessi

Sebbene potente, l'effetto sinterizzazione non è una soluzione universale. La sua applicazione è specifica e richiede un attento controllo.

Il ruolo critico della temperatura

La sinterizzazione opera in una finestra di temperatura precisa al di sotto del punto di fusione.

Troppo poco calore si traduce in legami deboli e una parte fragile. Troppo calore può causare una crescita indesiderata dei grani, distorsioni o fusione parziale, che possono degradare le proprietà finali del materiale.

Idoneità del materiale

Il processo è più prezioso per materiali con punti di fusione estremamente elevati, come tungsteno, molibdeno e molte ceramiche avanzate.

Per questi materiali, la fusione e la colata sono spesso impraticabili o impossibili, rendendo la sinterizzazione il metodo primario per formare componenti densi e durevoli.

Convenienza economica su larga scala

L'installazione di un processo di sinterizzazione può rappresentare un investimento significativo. Tuttavia, per la produzione di massa di parti piccole e complesse, diventa estremamente conveniente.

Consente la creazione di geometrie intricate e "non lavorabili" con elevata ripetibilità, eliminando la necessità di costose operazioni di finitura secondarie.

Applicare l'effetto sinterizzazione nella pratica

La scelta di sfruttare la sinterizzazione dipende interamente dal materiale e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione di massa di parti metalliche complesse: La sinterizzazione (metallurgia delle polveri) è un metodo ideale per creare parti a forma netta altamente accurate e ripetibili a basso costo per unità.

- Se il tuo obiettivo principale è la fabbricazione di componenti da materiali ad alta temperatura: La sinterizzazione è spesso l'unico processo praticabile per formare parti forti e dense da ceramiche o metalli refrattari come il tungsteno.

- Se il tuo obiettivo principale è la progettazione di proprietà funzionali specifiche: La sinterizzazione consente un controllo preciso sulla densità finale, rendendola perfetta per la creazione di filtri, catalizzatori o cuscinetti autolubrificanti con porosità controllata.

In definitiva, l'effetto sinterizzazione è uno strumento fondamentale per l'ingegneria di materiali avanzati dal livello delle particelle verso l'alto per ottenere proprietà altrimenti irraggiungibili.

Tabella riassuntiva:

| Aspetto chiave | Effetto della sinterizzazione |

|---|---|

| Processo | Fonde le particelle di polvere usando il calore (sotto il punto di fusione) |

| Risultato primario | Crea una massa solida e densa da una polvere |

| Benefici chiave | Maggiore resistenza, porosità ridotta, migliore conduttività termica/elettrica |

| Applicazioni comuni | Parti in metallurgia delle polveri, ceramiche avanzate, metalli refrattari |

Pronto a sfruttare l'effetto sinterizzazione per i tuoi materiali avanzati?

KINTEK è specializzata nella fornitura di forni da laboratorio e attrezzature ad alte prestazioni essenziali per processi di sinterizzazione precisi ed efficaci. Sia che tu stia sviluppando nuovi componenti ceramici, producendo parti metalliche complesse tramite metallurgia delle polveri o lavorando con metalli refrattari, le nostre soluzioni offrono il controllo preciso della temperatura e l'uniformità critici per il successo.

Contattaci oggi per discutere come la nostra esperienza può aiutarti a ottenere proprietà dei materiali e efficienza di produzione superiori.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Quali sono i benefici ambientali della pirolisi? Trasformare i rifiuti in energia e combattere il cambiamento climatico

- Quali sono i vantaggi dello sputtering a magnetron? Ottenere una qualità e prestazioni superiori dei film sottili

- Perché sono necessarie unità di controllo ambientale specializzate per i test su microscala? Proteggi l'integrità dei tuoi dati

- Quale biomassa viene utilizzata per la pirolisi? Allinea la materia prima al tuo processo per ottenere bio-olio, biochar o combustibile ottimali

- La sinterizzazione aumenta la porosità? Come controllare la porosità per materiali più resistenti

- Qual è il ruolo di un agitatore incubatore nella preparazione di silicone contaminato? Standardizza i tuoi studi di sterilizzazione

- Qual è la stabilità a lungo termine degli analiti virali nel plasma conservato a -70°C? Comprovata da decenni di ricerca

- Quali sono gli svantaggi di una pressa a filtro? Principali limitazioni nella disidratazione e nel funzionamento