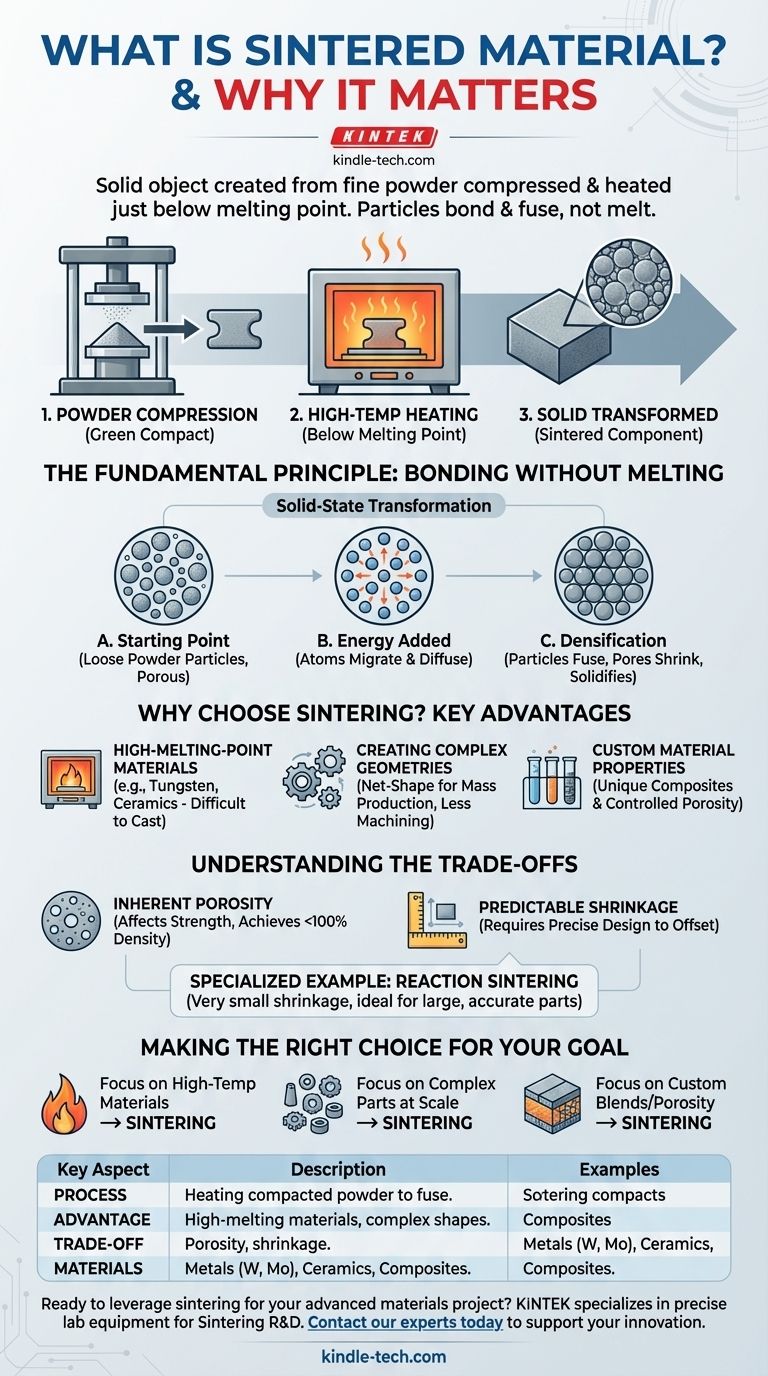

In sintesi, un materiale sinterizzato è un oggetto solido creato prendendo una polvere fine, comprimendola nella forma desiderata e riscaldandola ad alta temperatura appena al di sotto del suo punto di fusione. Questo processo fa sì che le singole particelle di polvere si leghino e si fondano insieme, trasformando il compatto sciolto in un componente forte, denso e funzionale senza mai diventare liquido.

La sinterizzazione è una tecnologia di produzione che trasforma materiali in polvere in una massa solida utilizzando calore e pressione. Eccelle nella creazione di componenti da materiali con punti di fusione estremamente elevati o miscele composite uniche che sono difficili o impossibili da realizzare tramite fusione e colata tradizionali.

Il Principio Fondamentale: Legame Senza Fusione

La sinterizzazione è un affascinante processo di trasformazione allo stato solido. Non si tratta di fondere e solidificare nuovamente; si tratta di incoraggiare gli atomi a muoversi e a legarsi mentre il materiale rimane fondamentalmente solido.

Il Punto di Partenza: Una Polvere Compattata

Il processo inizia con una polvere fine di un metallo, ceramica o materiale composito. Questa polvere viene posta in uno stampo e compressa ad alta pressione per formare una parte fragile nota come "compatto verde". Questa forma iniziale è porosa e ha una resistenza meccanica molto bassa.

Il Ruolo dell'Energia ad Alta Temperatura

Il compatto verde viene quindi posto in un forno e riscaldato a una temperatura controllata con precisione, tipicamente intorno al 70-90% del punto di fusione assoluto del materiale. Questo calore intenso fornisce l'energia termica che attiva gli atomi all'interno delle particelle.

La Trasformazione: Da Polvere a Solido

Con questa energia aggiuntiva, gli atomi iniziano a migrare attraverso i confini dove le singole particelle si toccano. Questa diffusione atomica fa sì che i colli tra le particelle crescano, eliminando i pori e avvicinando le particelle. Il risultato è un significativo aumento di densità, resistenza e durezza man mano che l'oggetto si restringe e si solidifica.

Perché Scegliere la Sinterizzazione? Vantaggi Chiave

Ingegneri e produttori scelgono la sinterizzazione quando i metodi convenzionali non sono sufficienti. Il processo offre diversi vantaggi distinti e potenti che sbloccano nuove possibilità di progettazione.

Materiali ad Alto Punto di Fusione

La sinterizzazione è uno dei pochi metodi praticabili per modellare materiali con punti di fusione eccezionalmente elevati, come tungsteno, molibdeno e ceramiche avanzate. Tentare di fondere e colare questi materiali è spesso impraticabile o tecnologicamente proibitivo.

Creazione di Geometrie Complesse

Poiché il processo inizia con una polvere modellabile, la sinterizzazione è eccellente per la produzione in serie di piccole parti intricate con alta precisione. Questa capacità di "forma netta" o "quasi-netta" riduce drasticamente la necessità di costose e dispendiose lavorazioni secondarie.

Proprietà dei Materiali Personalizzate

La sinterizzazione consente la creazione di materiali unici. È possibile mescolare diversi tipi di polveri, come metalli e ceramiche, per creare compositi con proprietà specifiche come alta resistenza al calore ed eccellente conduttività. Consente inoltre un controllo preciso sulla porosità finale del pezzo, essenziale per applicazioni come filtri o cuscinetti autolubrificanti.

Comprendere i Compromessi

Nessun processo è perfetto e la sinterizzazione presenta limitazioni specifiche che devono essere considerate per qualsiasi applicazione. Riconoscere questi compromessi è fondamentale per prendere una decisione informata.

Porosità Inerente

Sebbene l'obiettivo sia la densificazione, raggiungere il 100% di densità è spesso difficile. La maggior parte dei pezzi sinterizzati mantiene una certa porosità residua, che può influire su proprietà come la resistenza alla trazione ultima e la tenacità alla frattura rispetto a un equivalente completamente lavorato o fuso.

Ritiro Prevedibile

Man mano che i pori vengono eliminati durante il processo di riscaldamento, l'intero componente si restringe. Questo ritiro deve essere calcolato e controllato con precisione nella progettazione iniziale del compatto verde per garantire che il pezzo finale soddisfi le specifiche dimensionali.

Un Esempio Specializzato: Sinterizzazione Reattiva

Certe varianti del processo sono progettate per superare queste limitazioni. La sinterizzazione reattiva, ad esempio, è un metodo utilizzato per materiali come il carburo di silicio. È apprezzata per il suo costo di produzione inferiore e, in modo critico, per l'esibizione di un ritiro molto piccolo. Questo la rende ideale per la produzione di strutture grandi o complesse dove la precisione dimensionale è fondamentale, come parti per forni ad alta temperatura o specchi ottici di precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della sinterizzazione dipende interamente dai requisiti del materiale e dall'intento progettuale del tuo progetto.

- Se il tuo obiettivo principale è lavorare con materiali ad alta temperatura: La sinterizzazione è il processo ideale per modellare materiali come il tungsteno e le ceramiche avanzate che non possono essere facilmente fusi.

- Se il tuo obiettivo principale è produrre parti complesse su larga scala: La capacità di pressare la polvere in forme intricate rende la sinterizzazione altamente efficiente per la produzione di massa, minimizzando gli sprechi e i costi di lavorazione.

- Se il tuo obiettivo principale è ottenere miscele di materiali personalizzate o porosità controllata: La sinterizzazione fornisce un controllo unico sulla composizione finale e sulla densità di un materiale, consentendo la creazione di compositi avanzati e parti porose funzionali.

In definitiva, comprendere i principi della sinterizzazione ti consente di selezionare un processo di produzione che raggiunge proprietà dei materiali ben oltre i limiti dei metodi convenzionali.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Riscaldamento di polvere compattata al di sotto del suo punto di fusione per fondere le particelle. |

| Vantaggio Principale | Modella materiali ad alto punto di fusione e geometrie complesse. |

| Compromesso Chiave | Porosità intrinseca e ritiro prevedibile devono essere gestiti. |

| Materiali Comuni | Metalli (tungsteno, molibdeno), Ceramiche, Compositi. |

Pronto a sfruttare la sinterizzazione per il tuo progetto di materiali avanzati?

KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo necessari per la ricerca e sviluppo e il controllo qualità della sinterizzazione. Sia che tu stia sviluppando nuovi compositi metallo-ceramici o ottimizzando i cicli di sinterizzazione, le nostre soluzioni ti aiutano a raggiungere densità e prestazioni superiori.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare l'innovazione della sinterizzazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è il processo di sinterizzazione al plasma? Ottenere una densificazione rapida e ad alte prestazioni dei materiali

- Cos'è il metodo di sinterizzazione al plasma? Sblocca la fabbricazione rapida di materiali ad alta densità

- Qual è il tasso di riscaldamento della sinterizzazione a plasma in scintilla? Sblocca la densificazione rapida e ad alte prestazioni dei materiali

- Qual è il meccanismo della SPS? Sbloccare la densificazione rapida a bassa temperatura

- Qual è la differenza tra la sinterizzazione a plasma (Spark Plasma Sintering, SPS) e la sinterizzazione convenzionale? Una guida per materiali più veloci e migliori