Nella sua essenza, la ricottura con tempra è un processo di trattamento termico specifico che prevede il riscaldamento di un metallo ad alta temperatura per creare una soluzione solida uniforme e quindi il suo raffreddamento rapido, o "tempra", per fissare quella struttura. A differenza di una ricottura tradizionale che utilizza un raffreddamento lento per ottenere la massima morbidezza e riduzione delle tensioni, la ricottura con tempra utilizza un raffreddamento rapido per preservare uno specifico stato metallurgico che migliora proprietà come la resistenza alla corrosione o prepara il materiale per la successiva tempra.

La ricottura con tempra è un processo specializzato, più spesso applicato agli acciai inossidabili austenitici e a certe leghe di alluminio. L'obiettivo non è semplicemente ammorbidire il metallo, ma dissolvere e intrappolare specifici elementi di lega in una soluzione solida, il che è fondamentale per ripristinare la resistenza alla corrosione o consentire l'invecchiamento artificiale.

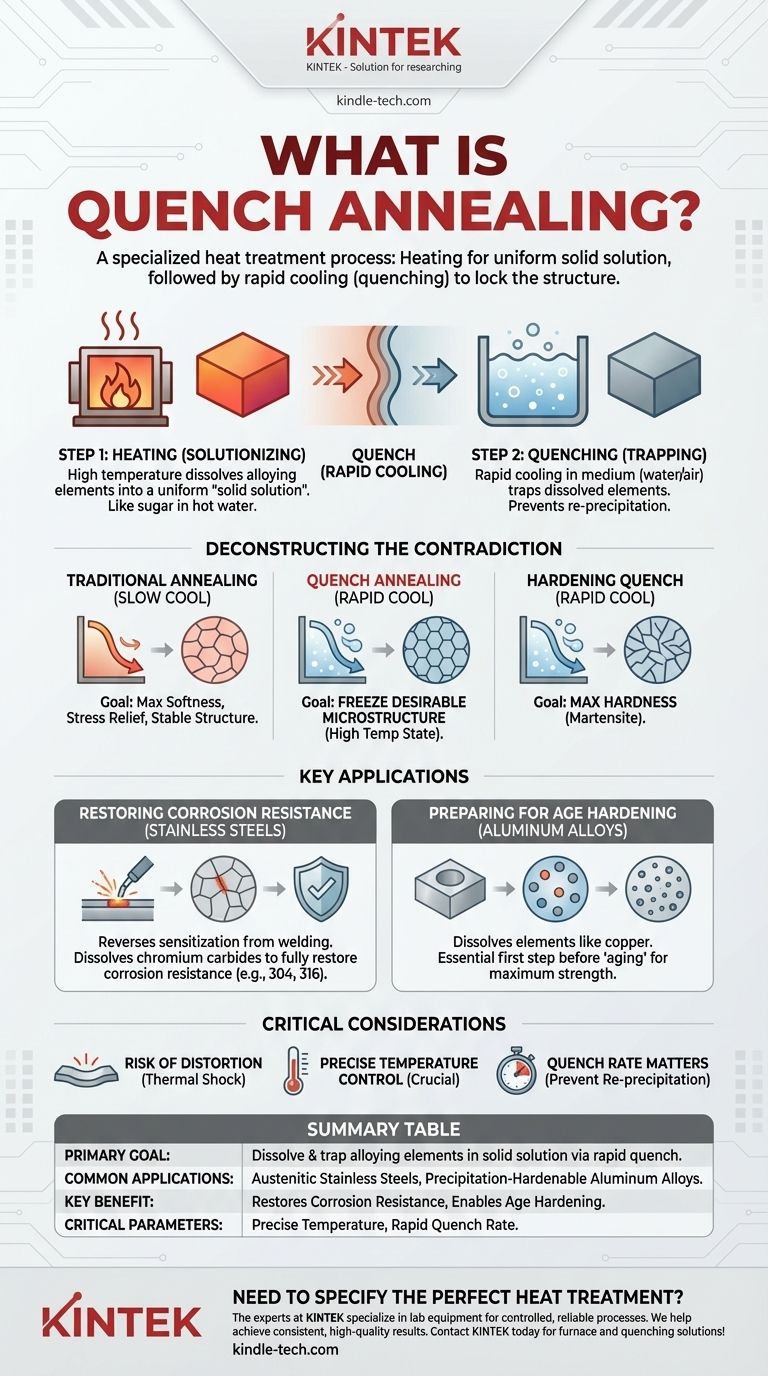

Decostruire la "Contraddizione": Ricottura vs. Tempra

Il termine "ricottura con tempra" può sembrare contraddittorio. Comprendere gli obiettivi distinti delle sue parti componenti — ricottura e tempra — chiarisce il suo scopo unico.

L'Obiettivo della Ricottura Tradizionale (Raffreddamento Lento)

Un processo di ricottura standard, come descritto nella maggior parte dei libri di testo, prevede il riscaldamento di un materiale e il suo successivo raffreddamento lento.

Questo raffreddamento lento consente alla struttura interna del metallo di riorganizzarsi nel suo stato più stabile e a più bassa energia. I risultati primari sono una ridotta durezza, una maggiore duttilità e la riduzione delle tensioni interne.

L'Obiettivo della Tempra di Indurimento (Raffreddamento Rapido)

Al contrario, la tempra è sinonimo di raffreddamento rapido. Quando applicata agli acciai a medio o alto tenore di carbonio, questa velocità di raffreddamento estrema intrappola il carbonio per formare una struttura molto dura e fragile chiamata martensite. Qui, la tempra è uno strumento per massimizzare la durezza.

Come la Ricottura con Tempra Colma il Divario

La ricottura con tempra prende in prestito il riscaldamento ad alta temperatura dalla ricottura e il raffreddamento rapido dalla tempra, ma per una ragione completamente diversa.

Non mira alla morbidezza assoluta di una ricottura completa o all'estrema durezza di una tempra martensitica. Invece, utilizza la tempra per congelare una microstruttura desiderabile che è stabile solo ad alte temperature.

Il Meccanismo Fondamentale: Creare e Intrappolare una Soluzione Solida

L'efficacia della ricottura con tempra dipende dal controllo del comportamento degli elementi di lega all'interno del reticolo cristallino del metallo. Il processo ha due passaggi critici.

Passaggio 1: Riscaldamento per Dissolvere gli Elementi (Solubilizzazione)

Il materiale viene riscaldato a una temperatura specifica in cui certi elementi di lega o fasi (come i carburi di cromo nell'acciaio inossidabile) si dissolvono completamente nel metallo base.

Questo crea una struttura omogenea, monofase, nota come soluzione solida. Pensala come lo zucchero che si dissolve completamente nell'acqua calda — a quella temperatura, tutto è un unico liquido uniforme.

Passaggio 2: Tempra per Intrappolare la Soluzione

Raffreddando rapidamente in un mezzo come acqua o aria forzata, gli elementi disciolti non hanno tempo di precipitare nuovamente dalla soluzione.

Essi rimangono intrappolati, o "sovrasaturi", all'interno della struttura cristallina del metallo a temperatura ambiente. Questo preserva la composizione chimica uniforme raggiunta durante la fase di riscaldamento, prevenendo la formazione di fasi indesiderate.

Applicazioni Chiave e il Loro "Perché"

La ricottura con tempra non è un processo generico. Viene applicata a specifiche famiglie di leghe per risolvere problemi distinti.

Ripristino della Resistenza alla Corrosione negli Acciai Inossidabili

Questa è l'applicazione più comune. Durante la saldatura o altre fabbricazioni ad alta temperatura di acciai inossidabili austenitici (es. 304, 316), il cromo può combinarsi con il carbonio ai bordi dei grani. Questo processo, chiamato sensibilizzazione, impoverisce l'area circostante di cromo e rende l'acciaio vulnerabile alla corrosione.

La ricottura con tempra (spesso chiamata ricottura di solubilizzazione in questo contesto) riscalda l'acciaio per dissolvere questi dannosi carburi di cromo. La tempra impedisce quindi che si riformino, ripristinando completamente la resistenza alla corrosione del materiale.

Preparazione delle Leghe di Alluminio per l'Invecchiamento Artificiale

Per certe leghe di alluminio, la ricottura con tempra è il primo di un processo di tempra a due stadi. Dissolve elementi di lega come il rame in una soluzione solida.

La tempra intrappola questi elementi in uno stato sovrasaturo. Un secondo processo di riscaldamento a bassa temperatura, chiamato invecchiamento, consente quindi a questi elementi di precipitare come particelle microscopiche che aumentano drasticamente la resistenza e la durezza della lega.

Comprendere i Compromessi e i Parametri Critici

Sebbene potente, la ricottura con tempra richiede un controllo preciso e non è priva di rischi.

Rischio di Deformazione

Il raffreddamento rapido da alta temperatura è uno shock termico. Questo può introdurre significative tensioni interne, portando a deformazioni o distorsioni, specialmente in parti sottili o di forma complessa. Potrebbe essere necessario un fissaggio per mantenere la stabilità dimensionale.

Il Controllo della Temperatura è Cruciale

La temperatura di solubilizzazione deve essere esatta. Se è troppo bassa, le fasi indesiderate non si dissolveranno completamente. Se è troppo alta, i grani del metallo possono crescere eccessivamente, il che degrada le sue proprietà meccaniche.

La Velocità di Tempra è Importante

Il raffreddamento deve essere abbastanza rapido da prevenire la ri-precipitazione delle fasi indesiderate. La scelta del mezzo di tempra — acqua, polimero o aria — dipende dallo spessore della lega e dai suoi requisiti metallurgici specifici. Una velocità di tempra insufficiente annullerebbe l'intero scopo del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo termico corretto dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è ripristinare la resistenza alla corrosione in un pezzo di acciaio inossidabile austenitico fabbricato: La ricottura con tempra (trattamento di solubilizzazione) è il processo corretto e necessario per invertire la sensibilizzazione.

- Se il tuo obiettivo principale è preparare una lega di alluminio induribile per precipitazione per la massima resistenza: La ricottura con tempra è il primo passo essenziale prima del trattamento di invecchiamento finale.

- Se il tuo obiettivo principale è semplicemente ammorbidire un acciaio standard, migliorarne la lavorabilità e ridurre le tensioni: Una ricottura tradizionale a raffreddamento lento è la scelta appropriata, non la ricottura con tempra.

In definitiva, scegliere il giusto trattamento termico significa manipolare la struttura interna di un materiale per raggiungere uno specifico scopo ingegneristico.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo Primario | Dissolvere e intrappolare elementi di lega in una soluzione solida tramite raffreddamento rapido (tempra). |

| Applicazioni Comuni | Acciai inossidabili austenitici (es. 304, 316), leghe di alluminio induribili per precipitazione. |

| Beneficio Chiave | Ripristina la resistenza alla corrosione, previene la sensibilizzazione, consente il successivo invecchiamento artificiale. |

| Parametri Critici | Temperatura di solubilizzazione precisa, velocità di tempra rapida (acqua, polimero o aria). |

| Alternativa Comune | Ricottura tradizionale (raffreddamento lento per morbidezza e riduzione delle tensioni). |

Devi specificare il trattamento termico perfetto per i tuoi materiali?

La ricottura con tempra è un processo preciso e fondamentale per ottenere proprietà ottimali dei materiali come la resistenza alla corrosione e la forza. Gli esperti di KINTEK sono specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio necessari per processi di trattamento termico controllati e affidabili.

Aiutiamo laboratori come il tuo a ottenere risultati costanti e di alta qualità. Lasciaci assisterti nella selezione del forno e delle soluzioni di tempra giuste per la tua lega e applicazione specifica.

Contatta KINTEK oggi stesso per discutere le esigenze di trattamento termico del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili